原料性质对渣油加氢装置的影响及控制效果

张 志 宏

(中国石化石家庄炼化分公司,石家庄 050000)

随着环保条例的日益严格,对炼油企业生产清洁油品并做到清洁生产的要求将越来越高。固定床渣油加氢与催化裂化组合工艺由于可以使重油最大程度轻质化,且具有液体产品收率高、产品质量好、环境友好等诸多优点,因此目前在国内各炼油厂广泛应用。其中,固定床渣油加氢装置的主要目的是为下游催化裂化装置提供杂质含量更低、裂化性能更好的优质原料。由于渣油中大分子的胶质和沥青质以及金属、硫、氮等杂原子含量较高,渣油加氢催化剂通常失活较快,在线运转时间较短(一般仅11个月左右)且通常为一次性使用。延长或提高渣油加氢装置的运转周期,将有利于提高催化剂的利用率,提高固定床渣油加氢装置与下游催化裂化装置运转周期的匹配性,从而有助于提高整个炼油厂的整体经济效益[1-4]。

中国石化石家庄炼化分公司(简称石家庄炼化)1.50 Mt/a渣油加氢装置采用中国石化工程建设公司(SEI)开发的渣油加氢成套技术,为单系列固定床反应器工艺,由5台反应器串联组成。第二周期采用中国石化石油化工科学研究院(简称石科院)开发的第三代RHT系列渣油加氢催化剂[5],主要目标是为下游的催化裂化装置提供合格原料[6]。以下主要介绍原料性质对渣油加氢装置运转的影响,以及石家庄炼化如何通过控制原料性质并采用石科院开发的RHT系列第三代催化剂,实现装置的长周期稳定运行,以期为同类装置的运行提供借鉴。

1 原料性质对渣油加氢的影响

由于渣油分子较大,反应物结构复杂,渣油加氢装置中催化剂通常采用级配装填方式,沿物流方向一般包括:保护剂、加氢脱金属(HDM)催化剂及加氢脱硫(HDS)催化剂。为保证催化剂的杂质脱除率满足要求,渣油加氢工艺操作条件也比较苛刻,需要较高的氢分压和反应温度,并且空速远低于馏分油加氢过程。在反应过程中,催化剂、原料性质和操作条件都会影响到整个装置的运转周期[7]。其中,原料油性质对装置运转影响较大,通过原料油的性质可以估算催化剂的反应性能。在实验室中,采用石科院开发的第三代RHT系列渣油加氢催化剂,加工了7种渣油原料,分别为SM渣油、XT渣油、ASTL渣油、DL渣油、ALW渣油、ML渣油、WLE渣油。从结果发现,硫高氮低、钒高镍低的渣油原料反应效果较好,杂质脱除率较高,具体结果见图1~图4。由图1和图2可见,V/Ni质量比越高,残炭降低率和加氢脱硫率越高,说明V/Ni质量比高的原料的残炭和硫能够被较好地加氢脱除。由图3和图4可见,S/N质量比越高,残炭降低率和加氢脱硫率越高,说明S/N质量比高的原料的残炭和硫也能够被较好地加氢脱除。因此,炼油厂采购原油时,采购高硫低氮和高钒低镍性质的原油更有利于装置的长周期运行。

图1 V/Ni质量比对残炭降低率的影响

图2 V/Ni质量比对脱硫率的影响

图3 S/N质量比对残炭降低率的影响

图4 S/N质量比对脱硫率的影响

2 实际工业应用效果

2.1 装置简介

石家庄炼化1.50 Mt/a渣油加氢装置以1号减压蒸馏装置的减压渣油,2号减压蒸馏装置的减压渣油、减压重蜡油,以及焦化蜡油的混合油为原料,主要目标是改善催化裂化进料性质,为下游的催化裂化装置提供经过加氢脱硫处理的低残炭、低金属含量的合格原料,另外还副产少量粗石脑油和柴油[6]。图5为装置流程示意。

图5 渣油加氢装置流程示意

2.2 装置整体运行情况

在满足产品指标的前提下,为实现装置的长周期运行,充分考虑到上述原料性质对装置长周期运行的影响,第二周期运行过程中一方面采用新型RHT第三代系列渣油加氢处理催化剂提升整体容金属能力,采用优化的催化剂级配方案,严格控制催化剂装填过程,保证催化剂均匀装填;另一方面严格控制原料中铁和钙含量,尽量加工V/Ni质量比和S/N质量比高的原料,确保催化剂操作条件平稳,从而在原料苛刻度高于设计指标的前提下延长运转周期。

第二周期于 2016年 4月21日开始进行原料油切换并逐步转入正常生产,至2017年7月1日按照计划停工,共运行14个月零9天。图6为渣油加氢装置反应进料负荷变化情况。由图6可见,装置一直处在高负荷状态运行,以100%负荷为基准计算整个周期当量运转时间为477天,即约16个月。停工时,催化剂活性尚有余量,且整个装置运行周期高于技术协议要求(12个月)。

图6 渣油加氢装置反应进料负荷变化情况

2.3 原料性质控制对装置运行的影响

对石家庄炼化渣油加氢装置第二周期运行过程中的渣油原料性质和反应性能进行关联。工业运行中的原料性质和工艺条件都会影响催化剂的表观性质,因此采用归一化处理方法,即将所有工业实际运转数据都统一到某一个标准条件下来比较催化剂的活性变化。例如脱硫归一化温度T0,即在归一化条件下用催化剂达到产品硫含量指标所需要的反应温度来表示催化剂的加氢脱硫活性,归一化温度越低,说明催化剂活性越高,或者反映相应的原料反应性能较好,杂质硫更容易脱除,进一步也说明在实际反应过程中装置的提温空间越大,装置的运转周期越长。

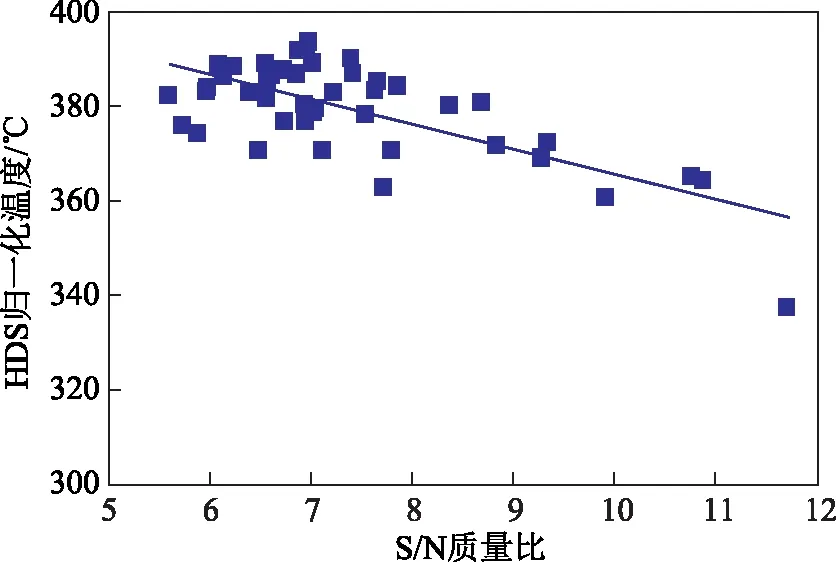

比较原料中S/N质量比以及金属V/Ni质量比对反应性能的影响,结果见图7~图10。由图7和图8可见,V/Ni质量比越高,加氢降残炭(HDCCR)归一化温度和HDS归一化温度越低,说明V/Ni质量比高的原料的沥青质和硫更易加氢脱除。由图9和图10可见,S/N质量比越高,HDCCR归一化温度和HDS归一化温度越低,说明S/N质量比高的原料的沥青质和硫更易加氢脱除。由此可见,采购或者控制原油性质为高硫低氮和高钒低镍,更有利于装置的长周期运行。

图7 V/Ni质量比对HDCCR归一化温度的影响

图8 V/Ni质量比对HDS归一化温度的影响

图9 S/N质量比对HDCCR归一化温度的影响

图10 S/N质量比对HDS归一化温度的影响

除了金属镍、钒以及硫、氮原子以外,原料中钠、铁和钙原子含量对装置运转周期的影响也较大。与镍或者钒原子等金属主要沉积在催化剂孔道中不同,渣油中铁和钙主要以羧酸盐、环烷酸盐、酚盐等有机化合物的形式存在,且易于脱除,其主要沉积在催化剂颗粒外表面。铁和钙的这种不均匀沉积易引起催化剂床层板结,从而导致装置压降快速上升,并最终导致装置提前停工,给炼油厂造成不必要的经济损失。

对于钙含量高的原油一定要使用脱钙剂、脱铁剂,做好原油的脱盐脱水工作。此外,在加入原油脱钙剂的同时,应考虑脱钙剂酸性对设备材质的影响。控制脱钙剂的加入量,尽量减少铁离子(过程铁)的产生,降低铁离子进入渣油加氢原料对渣油加氢催化剂造成的不利影响。在实际运转过程中,装置原料油和加氢常压渣油的铁含量变化情况见图11。由图11可见,原料的铁质量分数大部分控制在15 μg/g以内,加氢常压渣油的铁质量分数大部分控制在5 μg/g以内。

图11 渣油加氢装置原料油和加氢常压渣油的铁含量变化情况▲—原料油; ●—加氢常压渣油。图12~图14同

2.4 装置产品分析结果

图12为渣油加氢装置原料油和加氢常压渣油的硫含量变化情况。由图12可见,加氢常压渣油的硫质量分数基本小于0.5%。

图12 渣油加氢装置原料油和加氢常压渣油的硫含量变化情况

图13为装置原料油和加氢常压渣油的残炭变化情况。由图13可见,原料的残炭波动较大,加氢常压渣油的残炭随原料残炭的波动而有所波动,原料的残炭基本稳定在13%左右,加氢常压渣油的残炭基本维持在6%左右。

图13 渣油加氢装置原料油和加氢常压渣油的残炭变化情况

图14为装置原料油和加氢常压渣油的金属(Ni+V)含量变化情况。由图14可见,加氢常压渣油的金属(Ni+V)质量分数基本在20 μg/g以下。

图14 渣油加氢装置原料油和加氢常压渣油金属(Ni+V)含量变化情况

3 结 论

在确定运行周期后,优良的催化剂级配装填方案是渣油加氢装置长周期运行的首要条件,良好的原料性质控制是长周期运行的必要条件。石家庄炼化1.50 Mt/a渣油加氢装置第二周期在原料掺渣比较高的条件下,通过原料性质的优化控制,延长了装置的运行周期。