封装愈合剂及橡胶沥青混合料的自愈性能

何 亮 蔡 卓 张军辉 王渝文

(1重庆交通大学交通土建工程材料国家地方联合工程实验室, 重庆 400074)(2重庆交通大学欧洲研究中心, 重庆 400074)(3长沙理工大学公路养护技术国家工程实验室, 长沙 410114)

废旧橡胶粉改性沥青不仅具有良好的高温稳定性、抗裂性、抗老化等性能,同时还能大大减轻废旧轮胎堆积对环境产生的不利影响,在我国高速公路路面工程中有着广泛的应用.近年来,我国交通量增速远高于道路里程增速,外加超载超限的现象十分严重,这对我国的橡胶沥青路面提出了更高的抗裂要求;另一方面,北方每年出现的暴雪天气会使气温骤降到-30 ℃以下,橡胶沥青路面在极端天气下开裂也不可避免.因此,如何充分地利用橡胶沥青混合料的抗裂优势,及时修复无法避免的早期裂缝将成为目前急需解决的问题.

沥青混合料自愈合修复技术可利用沥青的自愈合能力恢复其力学性能,以最小的维修成本延长路面使用寿命,同时大大减少环境污染.其主要原理为将封装愈合剂的微胶囊加入混合料中,当混合料出现开裂时微胶囊也随之破坏,同时释放出愈合剂加速沥青自愈合,是一种集高效、节能与环保为一体的沥青路面非破坏性早期养护的有效途径.Garcia等[1-3]将封装愈合剂技术引入沥青混合料中,并开发了1.6 mm的微胶囊,囊芯是填充有愈合剂的多孔砂,囊壁是环氧树脂和细砂;通过间接拉伸试验发现微胶囊降低了沥青混合料的劈裂强度和疲劳寿命并增加了最终变形.Su等[4]采用两步凝聚法制备了以甲醛-三聚氰胺-甲醛(MMF)为囊壁的5~23.5 μm微胶囊,发现调整搅拌速率、囊芯材料、囊壁材料比例可以控制微胶囊的平均粒径、壁厚、壁密度和包封率;并通过纳米压痕试验测试了MMF微胶囊的力学性能,发现微胶囊的尺寸和囊壁厚度是影响微胶囊力学性能的主要因素[5];同时,发现微胶囊的尺寸、愈合剂含量、修复温度与时间是影响沥青基材料自修复行为的主要因素[6].Sun等[7]用原位聚合法合成了三聚氰胺甲醛树脂(MF)为囊壁的微胶囊,并用激光捕获显微解剖试验(LMD)测试了微胶囊破裂后愈合剂的释放速度,发现55%的愈合剂从破碎的微胶囊中流出只需要10 s.Micaelo等[8]开发了以海藻酸钙包封葵花籽油为囊芯,以环氧树脂和细砂为囊壁的微胶囊,认为该微胶囊的掺入不影响沥青混合料的抗疲劳性能.Shirzad等[9]对比了葵花籽油和Pennz Suppress两种愈合剂,发现葵花籽油能够更有效地辅助老化沥青混合料自愈合.Garcia等[10]通过循环加载的方式模拟了封装葵花籽油的微胶囊在交通荷载作用下的破裂情况,发现微胶囊在循环加载的过程中逐渐破裂.愈合剂在间歇期内流出软化了的沥青;另外,混合料的劲度模量随微胶囊的直径减小而减小[11].Tabakovic等[12]比较了沥青混合料自愈合特性的多种评价方法,认为四点弯曲疲劳试验是最合适的评价方法.Su等[13]通过试验段发现微胶囊在施工过程能够保持完好,并在极端温度变化后能够保持稳定.目前,掺封装愈合剂的微胶囊沥青路面自愈合技术仍处于探索阶段,该技术要求在沥青混合料生产、施工的过程中要确保微胶囊完好,同时其力学强度又不能太高,否则在路面开裂时不能及时破裂,而且微胶囊的掺入不应对路面原有的路用性能带来较大的负面影响.

本文采用锐孔-凝固浴法方法制备封装愈合剂海藻酸钙微胶囊,并基于微胶囊在橡胶沥青混合料生产、施工和服役中所处的高温与受力环境下进行了微胶囊的基本物理指标、内外结构特征、耐热性能、耐压性能、开裂有效性等方面研究,优选出适用于橡胶沥青路面自愈合修复的微胶囊,并通过四点弯曲疲劳试验评价该胶囊对橡胶沥青混合料自愈合性能的提升效果,最后探讨了微胶囊对混合料路用性能的影响,以期为封装愈合剂技术在橡胶沥青路面工程中的应用奠定基础.

1 试验

1.1 原材料

微胶囊合成试验的囊壁主要原料为海藻酸钠分析纯(天津巴斯夫)、氯化钙分析纯(天津登科),囊芯愈合剂为菜籽油(凯欣粮油).

橡胶沥青选用基质沥青为中石油东海牌70#沥青,以及常温研磨法生产的30目废胎胶粉.粗集料、细集料、矿粉均为重庆地区的石灰岩,各项技术指标均满足行业规范要求.

1.2 橡胶沥青混合料的制备

1.2.1 橡胶沥青的制备与主要技术指标

橡胶沥青改性采用湿法工艺,胶粉掺量为外掺20%.表1为试验用橡胶沥青的基本指标,均符合《公路工程废胎胶粉橡胶沥青中华人民共和国交通运输行业标准》(JT/T 798—2011)中橡胶沥青技术要求.

表1 橡胶沥青基本指标

1.2.2 混合料的设计与成型

本研究选用《橡胶沥青及混合料设计施工技术指南》提供的ARHM-13(w)橡胶沥青混合料,通过马歇尔设计方法确定最佳油石比,结果见表2.

表2 马歇尔试验结果

封装愈合剂微胶囊的添加采用干法工艺,在普通橡胶沥青混合料拌和完成后掺入沥青质量5%的微胶囊,并搅拌30 s.

1.3 试验方案

1.3.1 封装愈合剂微胶囊的制备与基本特征试验

本文采用锐孔-凝固浴法制备海藻酸钙微胶囊,方法步骤如下:

① 混合.将海藻酸钠、菜籽油、蒸馏水按照一定的比例混合,其中海藻酸钠与蒸馏水的质量比为2.5%.

② 搅拌.上述混合物在高速剪切搅拌机的作用下形成均匀的乳液.

③ 成型.将上述乳液逐滴滴入到CaCl2溶液中,得到囊壁为海藻酸钙微胶囊;将上述微球在氯化钙溶液中搅拌浸泡2~6 h.

④ 干燥.将浸泡后的微球在一定温度下鼓风干燥,直至微球完全干燥成半透明状,形成海藻酸钙油囊.

按照上述微胶囊的制备方法,本文制作了不同油水比(菜籽油/蒸馏水)的微胶囊.选取其中包封性较好的微胶囊进行物理指标测试、显微结构观察等基本特征试验.

1.3.2 封装愈合剂微胶囊的耐热性能

由于橡胶沥青混合料的生产与施工温度比普通沥青混合料高约20 ℃,因此微胶囊需要更高的热稳定性来保证微胶囊在经历施工环节后能够保持绝大部分完好.将不同油水比的微胶囊分别在不同温度的高温环境中放置5 h,测量微胶囊的质量损失.

1.3.3 封装愈合剂微胶囊的耐压性能

封装愈合剂的微胶囊需要足够的耐压能力,以保证微胶囊能够在橡胶沥青混合料的生产、施工过程中不提前破裂.本文通过独立加载试验测试了不同油水比的微胶囊在不同荷载条件下愈合剂的泄露情况,然后结合模拟橡胶沥青混合料的可视化马歇尔击实试验确定微胶囊的耐压性能.

1.3.4 封装愈合剂微胶囊开裂有效性

微胶囊一方面需要足够的耐压强度;另一方面还需要在路面产生微裂缝时及时破裂,从而释放愈合剂.利用沥青延度试验在试模灌模过程中加入若干微胶囊;然后将试件冷冻处理后直接拉断,根据试件断面部位的微胶囊的破裂情况判断微胶囊随橡胶沥青裂缝而开裂的有效性.

1.3.5 掺微胶囊的橡胶沥青混合料自愈合特性试验

采用四点弯曲疲劳试验进行混合料自愈合特性评价方法.采用澳大利亚IPC的UTM 试验机,首先对掺微胶囊与原样橡胶沥青混合料小梁试件进行15 ℃的四点弯曲疲劳试验,频率为10 Hz的半正弦波,应变为5×10-4,在小梁达到其初始劲度模量的50%时终止试验;然后,将小梁置于室温条件(20 ℃)中间歇20 h,并对间歇后的小梁再次进行相同的四点弯曲疲劳试验,分别计算2组小梁的劲度模量恢复率和疲劳寿命恢复率.

1.3.6 掺微胶囊的橡胶沥青混合料路用性能试验

微胶囊的掺入可能会对沥青路面的路用性能产生一定的影响,因此还需要进行混合料的路用性能试验,保证其能够满足沥青路面规范的技术要求.研究内容包括高温稳定性、低温抗裂性及水稳定性.

2 试验结果分析

2.1 封装愈合剂微胶囊的制备与基本特征试验

2.1.1 封装愈合剂微胶囊的制备试验

本文采用锐孔-凝固浴法制备了油水比为1∶1,1∶2,1∶4,1∶6,1∶8,1∶10的6种微胶囊,如图1所示.

(a) 1∶1

(b) 1∶2

(c) 1∶4

(d) 1∶6

(e) 1∶8

(f) 1∶10

由图1可见,微胶囊在烘干过程中均会出现一定漏油现象.但随着油水比的减小,其漏油情况也逐渐减少.其中油水比1∶1,1∶2,1∶4的微胶囊烘干后可以观察到漏油情况明显,且其强度偏低,部分微胶囊在烘干过程中发生了结构和形状的改变,不利于其在橡胶沥青混合料生产与施工过程中保持完好.油水比1∶6,1∶8,1∶10的微胶囊颗粒完整且漏油情况明显减少,具有较高的强度.这可能是由于不同油水比海藻酸钙微胶囊囊壁的厚度差异所致,随着油水比的减小,相同体积乳浊液中的海藻酸钠含量增加,在氯化钙定型液中成型的微胶囊将拥有较厚的海藻酸钙囊壁.

鉴于此,本文将着重研究油水比1∶6,1∶8,1∶10的微胶囊的性能,并从中优选出最适合橡胶沥青路面的微胶囊作进一步混合料试验.

2.1.2 封装愈合剂微胶囊的基本物理指标

测试微胶囊的平均粒径、平均质量以及平均含芯率(囊芯与微胶囊质量比),结果见表3.由表可见:随着油水比的减小,微胶囊的粒径和质量逐渐减小,油水比1∶8的微胶囊的含芯率最高.

表3 微胶囊的基本物理指标

2.1.3 封装愈合剂微胶囊的显微结构分析

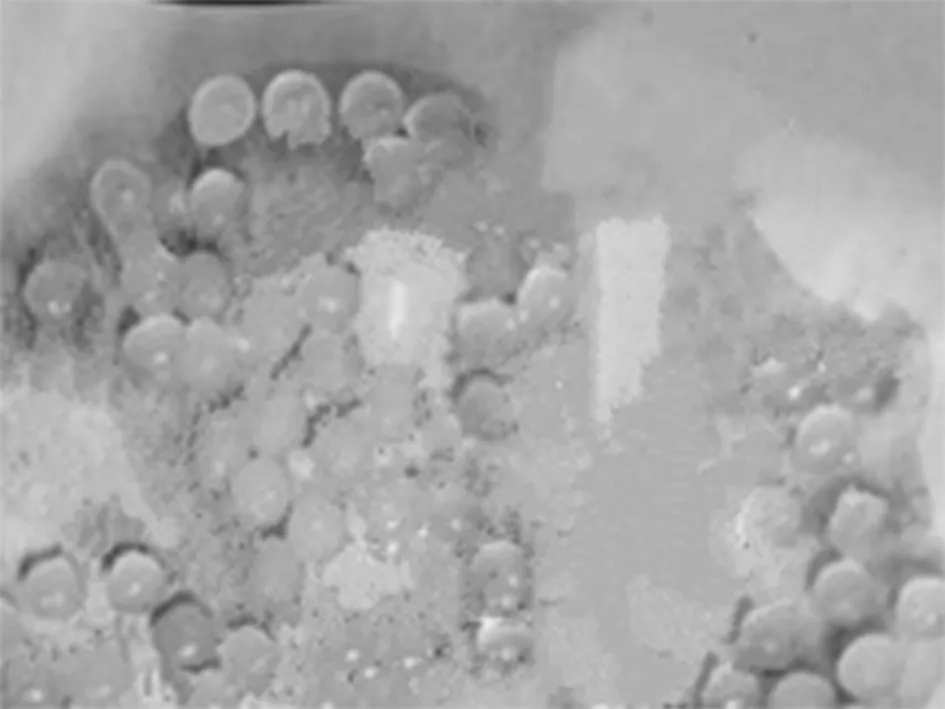

首先,通过40倍光学显微镜观察油水比1∶6,1∶8,1∶10微胶囊的外部切片,结果如图2所示.

(a) 1∶6

(b) 1∶8

(c) 1∶10

由图2可见,3种微胶囊囊壁外表粗糙,材质较为致密,有助于增大微胶囊与沥青之间的接触面积,保证微胶囊力学强度.

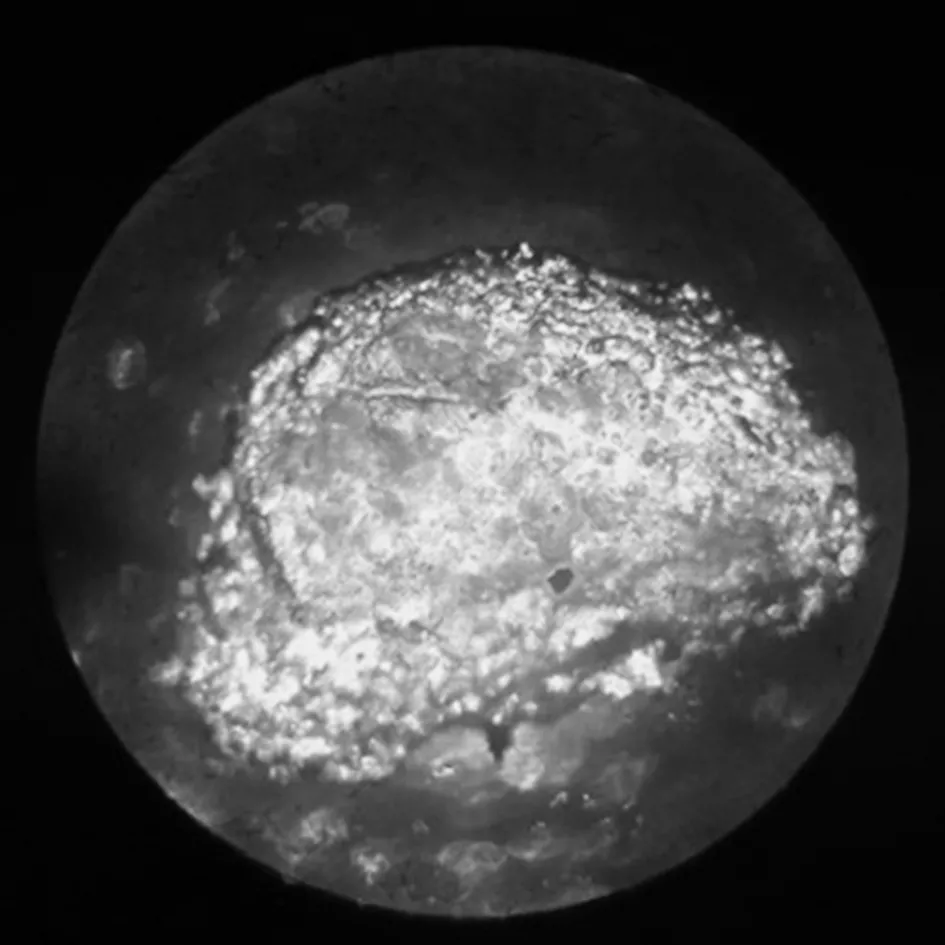

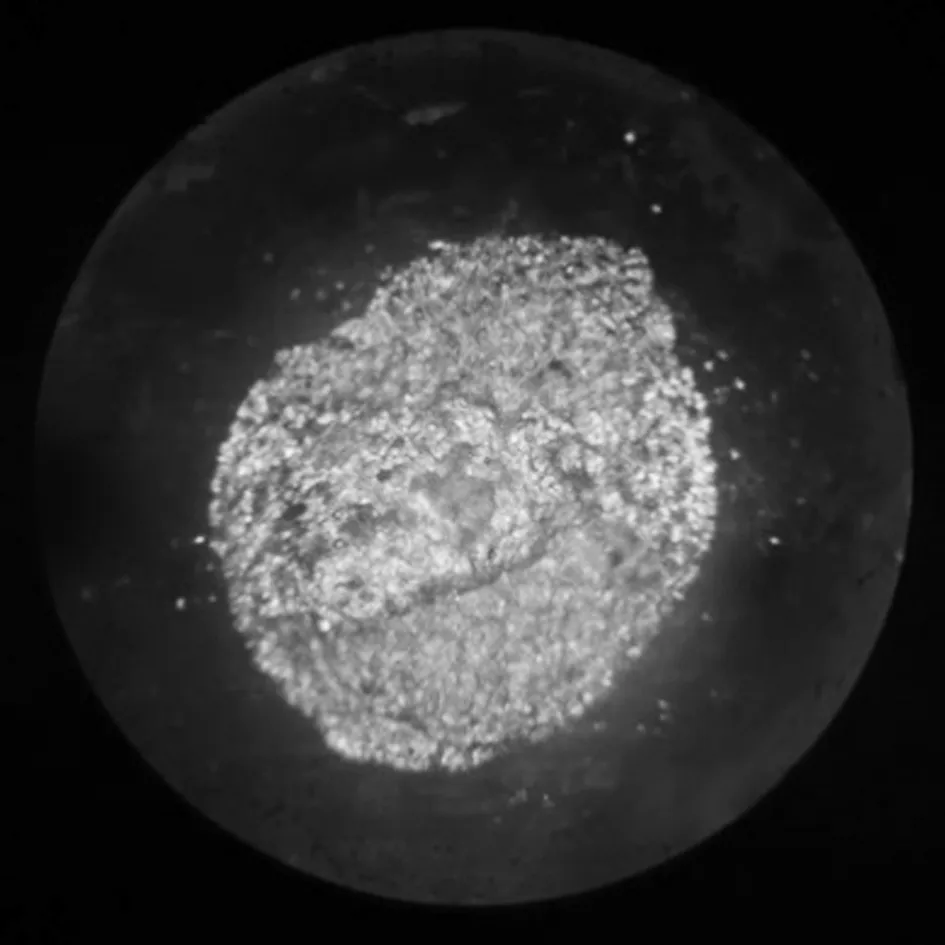

采用光学显微镜观察3种微胶囊的内部切片,结果如图3所示.由图可见:微胶囊内部切片中有多个不规则气泡状的空腔结构,可以储存囊芯材料,相比单一腔体还能增强微胶囊的抗压性能.

(a) 1∶6

(b) 1∶8

(c) 1∶10

2.2 封装愈合剂微胶囊的耐热性能分析

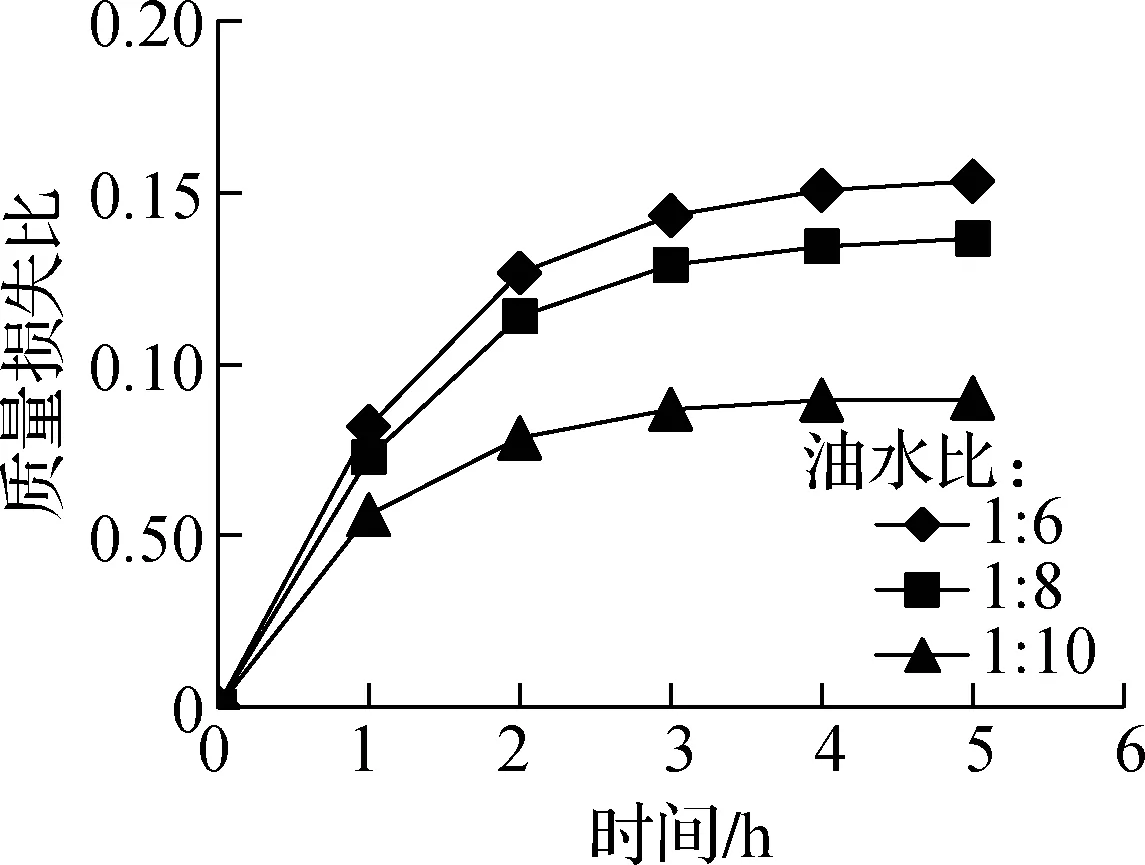

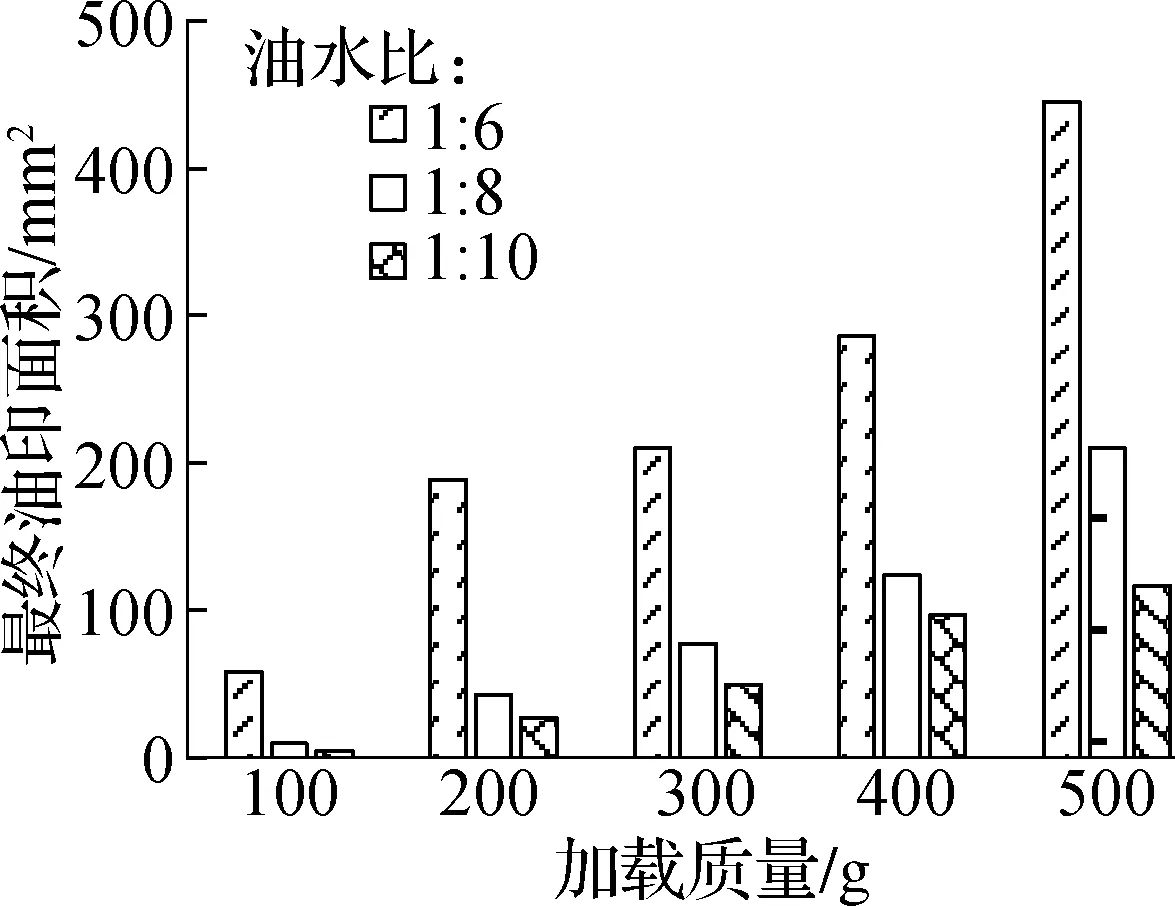

本研究通过微胶囊在160,180,200 ℃的烘箱高温环境中5 h的质量损失比(累计质量损失/初始质量)来表征其耐热性能,如图4所示.

由图4可见,在相同温度下,随着时间的增加,3种微胶囊的质量损失逐渐增大,其增长速率逐渐减缓,并在5 h附近趋于稳定,且3种微胶囊的质量损失比表现出相同的增长规律,油水比1∶6>1∶8>1∶10;同时,随着温度的升高,同一种微胶囊的质量损失也逐渐增加,其中在200 ℃时质量损失大幅增加.因此,油水比1∶10的微胶囊耐热性能最佳,同时其在橡胶沥青混合料生产与施工中的温度不应超过200 ℃.

(a) 160 ℃

(b) 180 ℃

(c) 200 ℃

(d) 不同温度下微胶囊的最终质量损失

2.3 封装愈合剂微胶囊的耐压性能分析

2.3.1 微胶囊独立加载试验

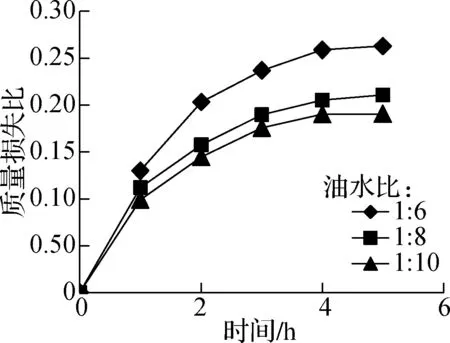

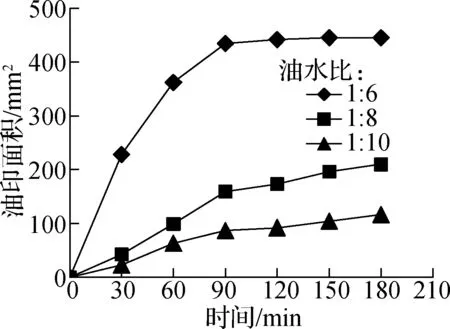

在常温环境(20 ℃)下,将3颗相同油水比的微胶囊放置于一个垫有滤纸的玻璃皿底部,微胶囊呈等边三角形布置,其上盖有另一个直径略小的玻璃皿,在上面玻璃皿中放置不同质量的砝码,对油水比1∶6,1∶8,1∶10的微胶囊进行加载试验,通过滤纸上所显示的油印面积来表征微胶囊的耐压性能.耐压性试验装置如图5所示,试验结果见图6.

图5 微胶囊独立加载试验

由图6可见:随着加载质量的增加,微胶囊的油印面积不断增大;同时随着加载时间的增加,囊芯材料逐渐释放,但释放速率逐渐减小,特别是500 g加载3种微胶囊均在90 min出现了明显的释放速率转折点而趋于平稳,这应该与微胶囊的内部多腔体结构有关.

另外,相同加载条件下油水比1∶6的微胶囊具有最大的愈合剂释放量,且远大于另外2种微胶囊,因而不适用于橡胶沥青混合料生产与施工过程中的复杂受力环境.油水比1∶10的微胶囊表现出最优的耐压性能.

2.3.2 模拟掺微胶囊的橡胶沥青混合料可视化

吴邦伟将他的一生都献给了体育事业,为中国体育做出了重要的贡献;同时他也是近代中国较早深入研究社会体育的学者之一,但迄今为止,尚未有学者对其社会体育思想进行研究。研究以大成数据库、超星百链、超星读秀等数据库检索到的吴邦伟四十余篇期刊论文、演讲稿和数本著作为基础,对他的社会体育贡献、思想进行深入剖析。在全民健身如火如荼开展的当下,对其体育思想进行深入探讨,不仅是对老一辈体育人的怀念,同时也是回顾历史,汲取前辈的体育智慧,为当代体育发展提供一些借鉴意义。

以马歇尔击实试验为基础,通过对掺加微胶囊的模拟橡胶沥青混合料的成型来进一步探究微胶囊的耐压性能.模拟橡胶沥青混合料即用普通胶水取代橡胶沥青中的纯沥青部分,同时加入相同比例的橡胶粉制成模拟橡胶沥青,并采用已确定的混合料配合比按照常规的混合料搅拌工艺常温下搅拌均匀后,分别加入油水比1∶6,1∶8,1∶10的微胶囊(沥青质量分数为5%),再次搅拌30 s,双面击实75次,脱模后如图7(红色圈为部分可见微胶囊)所示.

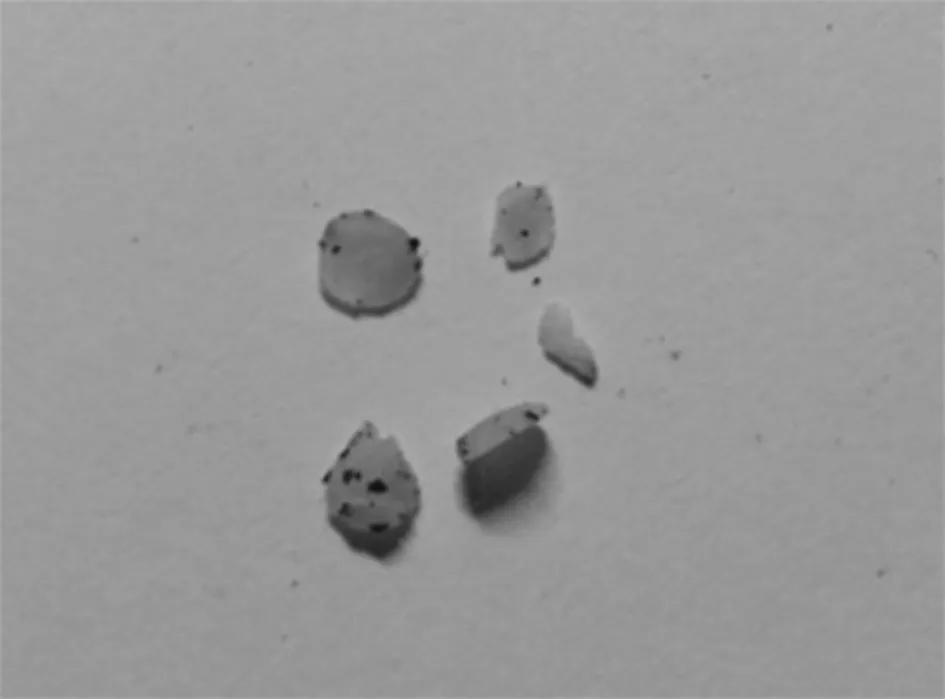

脱模后发现在马歇尔试件的外侧可以清晰观察到完整微胶囊的存在,说明微胶囊能够承受混合料的击实荷载.试件破坏后其内部情况如图8所示.由图可见,马歇尔试件的内部依然有大部分微胶囊保持完整,表明在马歇尔击实荷载下,混合料内部挤压效应依然不能使大部分微胶囊破坏.从破坏的马歇尔试件中分离出形态完好的微胶囊和已经破坏的微胶囊,如图9所示.

(a) 100 g加载

(b) 200 g加载

(c) 300 g加载

(d) 400 g加载

(e) 500 g加载

(f) 最终油印面积

(a) 平面图

(b) 侧面图

图8 掺微胶囊的橡胶沥青混合料模拟试件内部图

(a) 完整微胶囊

(b) 已破坏微胶囊

将筛选出来的完整微胶囊进行计数统计,定义完整微胶囊数占所掺微胶囊数的比值为微胶囊的完整率.将3种油水比的微胶囊分别掺入到模拟橡胶沥青混合料中得到3组混合料,击实成型后,每组5个试件,统计结果见图10.

图10 微胶囊完整率柱状图

由图10可见,3种微胶囊的完整率分别为82.87%,91.76%,92.93%,且样本数据波动不大.3种微胶囊的完整率都达到80%以上,油水比1∶10的微胶囊的完整率最高,比油水比1∶6,1∶8的微胶囊分别高12.1%和1.3%,其中不同油水比的完整率1∶10>1∶8>1∶6,这表明大部分微胶囊能够抵抗马歇尔击实荷载带来的试件内部压应力,其中油水比1∶10的耐压性能最佳.

综合不同油水比微胶囊的基本特征、耐热性能和耐压性能可以得出:3种微胶囊均能够较好地封装囊芯材料,其中油水比1∶10的微胶囊表现出最优的耐热性和耐压性.最终选择油水比1∶10的微胶囊作为制作掺微胶囊的橡胶沥青混合料进行混合料试验.

2.4 封装愈合剂微胶囊开裂有效性

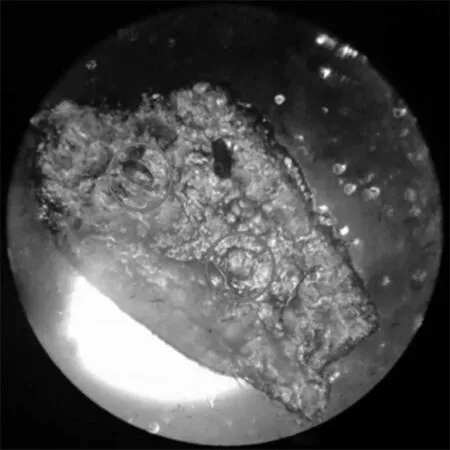

向橡胶沥青掺入10%的微胶囊,并在175 ℃下进行5 h室内薄膜加热老化.按照沥青延度试验的方法在延度仪试模中浇筑橡胶沥青,之后将试件在-15 ℃的环境中冷冻1 h,最后将试件直接拉伸断裂,获得试件断面如图11所示.由图可见,掺微胶囊的橡胶沥青试件断裂后,微胶囊与沥青材料一同发生断裂,表明微胶囊与橡胶沥青间有足够的黏附性,且能够在沥青路面产生裂缝时有效开裂.

图11 微胶囊橡胶沥青延度试件断面图

2.5 掺加微胶囊的橡胶沥青混合料的自愈合特性

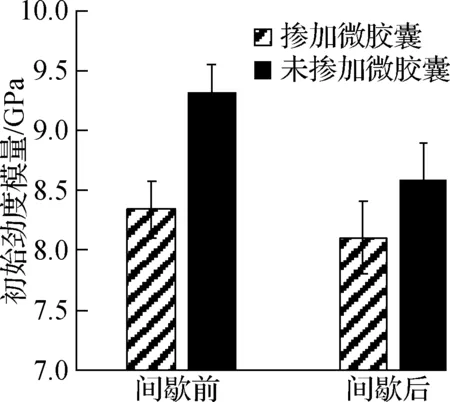

制备相同配合比掺微胶囊的和未掺微胶囊的2组橡胶沥青混合料,其中掺微胶囊的橡胶沥青混合料的微胶囊掺量为沥青质量的5%,将2组混合料分别进行松散状态175 ℃下4 h模拟短期老化,并按照沥青混合料四点弯曲疲劳寿命试验的方法切割小梁试件.对2组橡胶沥青混合料小梁试件进行四点弯曲疲劳试验,结果如图12所示.

(a) 未掺微胶囊

(b) 掺加微胶囊

(a) 劲度模量

(b) 疲劳寿命

(c) 恢复率

由图12和图13,可以得出以下结论:

1) 掺加微胶囊的橡胶沥青混合料的初始劲度模量是未掺加微胶囊的89.5%,间歇前掺加微胶囊的橡胶沥青混合料的疲劳寿命比未掺加微胶囊低6.7%,间歇后的疲劳寿命比后者高出11.2%.这表明微胶囊的掺入会造成橡胶沥青混合料的劲度模量和疲劳寿命降低,但可以增强橡胶沥青混合料发生损失后的疲劳寿命恢复量.

2) 未掺加微胶囊的橡胶沥青混合料在经过一定的间歇期后,其初始劲度模量能够恢复到原来的92.2%,且疲劳寿命能够恢复到原来的73.35%,这说明橡胶沥青混合料自身就具有一定的自愈合修复能力.

3) 掺微胶囊的橡胶沥青混合料的劲度模量与疲劳寿命恢复率均高于未掺加微胶囊的劲度模量和寿命恢复率;两者的初始劲度模量恢复率均较高,分别为97.19%和92.20%;但是前者疲劳寿命恢复率为87.99%,比后者高20%,表明封装愈合剂微胶囊能够有效增强橡胶沥青混合料的自愈合修复能力.

2.6 掺微胶囊的橡胶混合料的路用性能

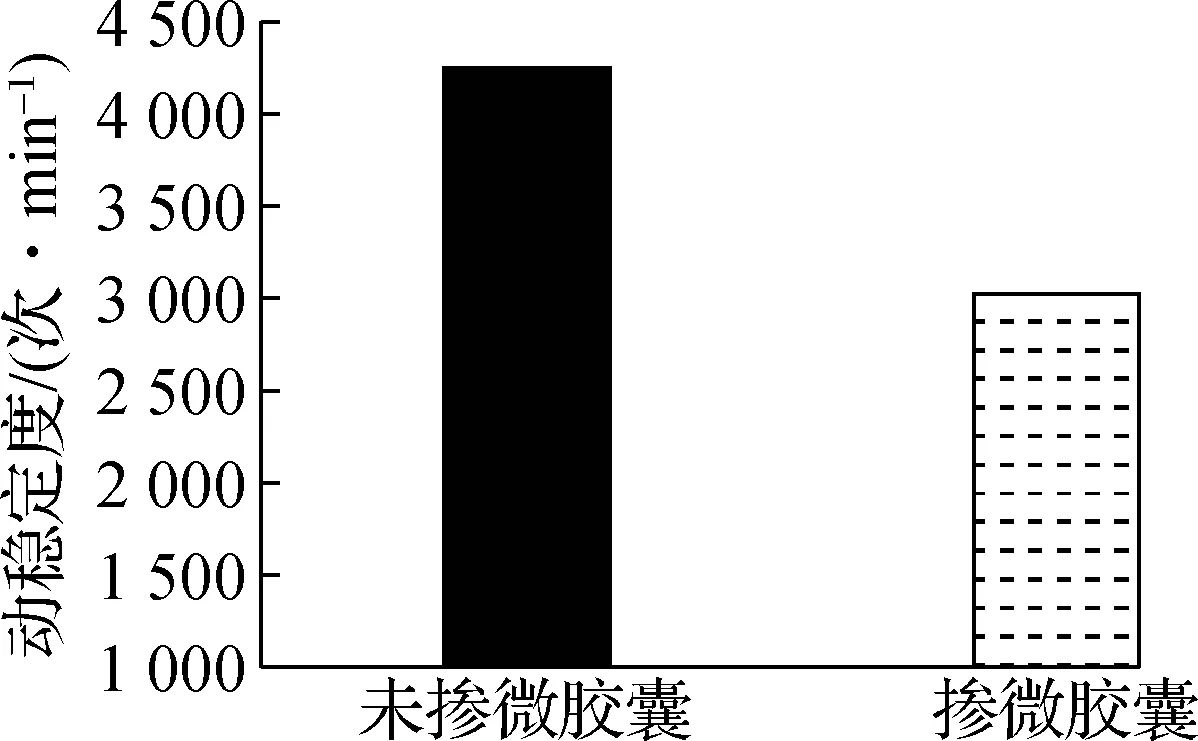

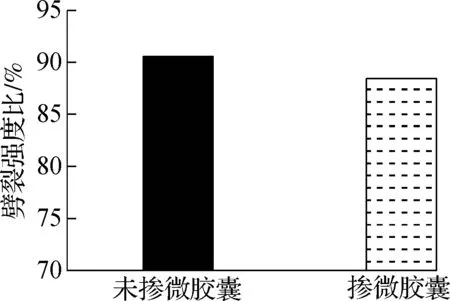

采用车辙试验、低温弯曲试验、浸水马歇尔试验和冻融劈裂试验分别对掺微胶囊和未掺微胶囊的橡胶沥青混合料进行路用性能分析,如图14所示.

(a) 车辙试验

(b) 低温弯曲试验

(c) 浸水马歇尔试验

(d) 冻融劈裂试验

由图14可见:未掺微胶囊的橡胶沥青混合料的高温性能明显优于掺加微胶囊的橡胶沥青混合料,但两者的高温稳定性都能够满足改性沥青规范要求(大于3 000次/min);2组混合料均具有优秀的低温抗裂性能,都能够在冬严寒区(最大弯拉应变大于3.0×10-3)使用,未掺微胶囊的橡胶沥青混合料低温性能略优于后者;两者均表现出良好水稳定性,未掺微胶囊的略优于后者.

总体而言,锐孔-凝固浴法制备的封装愈合剂微胶囊对橡胶沥青混合料的高温性能有一定影响,对其他路用性能影响不大,未来需要进一步减小封装愈合剂微胶囊尺寸,同时增强其抗剪能力.

3 结论

1) 用锐孔-凝固浴法制备的封装愈合剂海藻酸钙微胶囊在烘干阶段会出现漏油,油水比越大,漏油情况越严重;其中,油水比1∶6,1∶8,1∶10的微胶囊自身强度较高,漏油量较小.

2) 海藻酸钙微胶囊的外部质地致密,表面粗糙,可增强与周围沥青的表面接触;内部为多个不规则空腔结构,可储存囊芯材料,相比单一腔体能增强微胶囊的抗压性能.

3) 油水比1∶8,1∶10的海藻酸钙微胶囊均表现出较好的耐热性能和耐压性能,其中油水比1∶10的性能最优,能够有效抵御橡胶沥青混合料生产与施工过程中的高温和受力环境,并能在路面开裂时及时破裂,同时其在生产与施工中的温度不应超过200 ℃.

4) 橡胶沥青混合料自身具有一定的自愈合性能,而封装愈合剂微胶囊能够显著增强橡胶沥青混合料的自愈合能力(如劲度模量与疲劳寿命的恢复率),并在实施自修复后较未掺加微胶囊的更能延长其疲劳寿命,但是掺加微胶囊会导致混合料的初始劲度模量与疲劳寿命一定程度的降低.

5) 封装愈合剂微胶囊对橡胶沥青混合料高温性能有明显降低,对低温性能略有降低,对水稳定性没有明显影响,但其混合料路用性能指标均能满足规范的技术要求.因此,微胶囊的尺寸在未来的研究中可以向微米级发展,以减少对路面路用性能的影响,同时在保证其强度的前提下可提高含芯率以提升路面的自修复率.