SBR工艺在化肥装置污水处理中的应用

刘金武

(中国石油宁夏石化公司,宁夏银川 750026)

1 污水处理现状

某石化公司化肥装置污水处理单元,为上世纪80年代从国外引进的大化肥装置配套而建,设计能力为50 m3/h,原设计采用“调节池—初沉池—曝气池—二沉池”处理工艺。该装置已运行近30年,设备老化腐蚀严重,初沉池和调节池技术改造作为污水回用装置的调节池,现在只剩下一个曝气池和沉淀池进行简单的生化处理,勉强达标后排入市政污水处理厂。

随着政府对环保指标的要求越来越严格,外排污水中NH3-N含量从60 mg/L 降到30 mg/L,为了保证达标排放,决定对原有污水处理设施拆除,新建一座具有生物脱氮功能的处理装置,处理化肥装置排出的含氨氮生产废水和生活污水。

2 设计基础

2.1 设计水量及装置规模

根据化肥装置各单元的设计参数和现场实际排水数据统计,确定进入新建污水处理装置的污水量为生产污水21.6 m3/h,生活污水40.0 m3/h,总水量61.6 m3/h。考虑异常工况下的排水情况,设计规模按70 m3/h进行设计。

2.2 设计进水水质

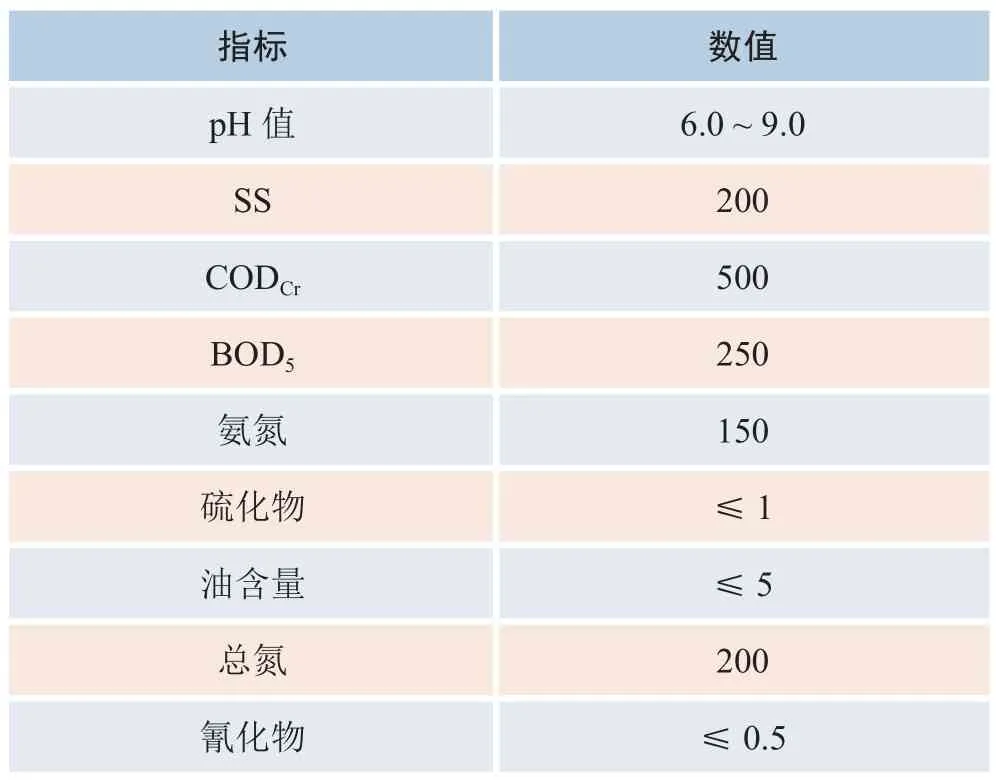

根据近三年全厂排水水质统计数据,并参考目前国内同类厂家的实际运行情况,确定氨氮设计进水指标为150 mg/L,COD设计进水指标为500 mg/L,并根据现场实际条件,综合确定进水水质,见表1。

2.3 设计出水水质

新建污水处理装置的出水作为污水回用装置的进水,经处理后水质参考《炼油化工企业污水回用管理导则》的要求,满足初级再生水用于循环冷却水补水的水质要求。主要出水水质指标见表2。

表1 新建污水处理装置设计进水水质 mg/L

表2 新建污水处理装置设计出水水质 mg/L

2.4 工艺及技术路线选择

2.4.1 污水水质分析

各单元进入污水处理装置的污水属于可生化性较好的污水,含有醇类等物质,无氰化物,且氨氮浓度相对较高。根据循环水场补水情况,要求污水处理装置的出水氨氮在5 mg/L以内。因此,工艺选择的主要环保控制指标为COD、氨氮及悬浮物。污水水质情况如下:

1)BOD5/CODcr(B/C)≈ 0.5,污水可生化性良好,适合采用生物方法去除有机物。B/C指标体现了污水的可生化程度,是决定工艺主体参数的重要指标,一般认为B/C>0.4可生化性较好,B/C<0.4较难生化,B/C<0.2不易生化。

2)CODcr/TKN(C/N)≈ 2.5,污水脱氮碳源不足,需要额外投加碳源。C/N指标反映反硝化过程碳源是否充足,是决定反硝化程度的主要指标,从理论上讲,C/N≥2.86就能进行脱氮,但考虑到硝酸盐氮携带的溶解氧会消耗一部分碳源等因素,一般认为C/N≥3.6才能进行有效脱氮。

3)污水中存在一定浓度的碱度,根据生物脱氮机理,硝化过程需要消耗大量的碱度,而反硝化过程会释放一定量的碱度,但整个硝化反硝化过程对碱度的需求量仍较大。根据氨氮浓度和实际经验,原水中的碱度尚不足以满足污水整个生物脱氮的需求,需要在硝化段投加一定量的碱度。

4)CN-≤0.5mg/L,无需特殊处理。

5)生物处理对C、N、P的基本比例要求大致为100∶5∶1,由于污水中基本不含P(除了少量的生活污水),因此需要额外投加营养盐以满足微生物的需要。

通过上述分析,该工程污水可生化性良好,适宜采用生化处理工艺,但需额外投加碳源、碱度及P营养盐,以保证脱氮碳源及微生物生长的需要。

2.4.2 主体生化工艺选择

针对化肥装置污水氨氮浓度高的特点,污水处理应采用高效生化脱氮工艺,通过营造适应高营养物环境的微生物生态群落,并强化硝化自养菌和反硝化异养菌的生理活性,依赖这些微生物的酶促降解作用,达到净化水质的目的。

所有的生物脱氮工艺都包括缺氧和好氧两个不同过程的交替和循环,目前处理化工污水的常用生化工艺有SBR创新工艺及A/O工艺,两种工艺的实质均是“缺氧—好氧”的工艺原理。

1)A/O工艺

通常所说的A/O工艺为连续进水、连续排水的缺氧反应池与好氧反应池分别独立的活性污泥系统或接触氧化系统。其特征是缺氧池与好氧池分别设置(空间分隔),相互隔离互不干涉,通常缺氧池设置在好氧池前,称为“前置反硝化工艺”。为达到反硝化的目的,A/O脱氮工艺需要大量好氧池出水回流至缺氧池前端。简要工艺过程见图1。

图1 A/O处理工艺流程

由图1可知,要提高A级池反硝化脱氮效率,回流液提供的硝态氮越多越好。提高硝态氮量有两种方法,一是增加回流比,二是提高硝态氮浓度。提高回流比有可能造成A级池的富氧化,破坏反硝化环境,降低反硝化率,同时也增加了动力消耗。O级池排至沉淀池和回流至A级池的水质相同,提高硝态氮浓度则意味着出水含氮(主要为硝态氮)升高,直接导致出水指标超标。因此,A/O工艺脱氮有限度,脱氮效率通常不超过85%。新建污水处理装置污水要求脱氮效率达到97%以上,显然,采用一级A/O工艺无法保证达标排放。

从目前运行的工程实例来看,传统A/O工艺通常成功应用于低浓度含氨氮污水的处理,如生活污水、城市污水处理厂等,应用于氨氮浓度超出100 mg/L污水时的成功先例不多,且投资较高,突出的问题是一级A/O工艺氨氮去除率难以达到85%,同时系统不太稳定,在出现硝态氮累积时易造成污泥体系各菌群的比例失调。

2)SBR工艺

SBR工艺是近年发展起来的一种先进的序批式活性污泥法,该工艺具有良好的脱氮处理功能。在SBR处理工艺中,硝化和反硝化在同一池内进行,不需要好氧污水的回流,因此理论上脱氮效率可无限接近于100%。SBR工艺运行方式十分灵活,通过控制供氧量使运行环境在缺氧和好氧之间不断变换,这时可以将SBR工艺看成多个A/O工艺的串联组合体,所以能够保证很高的脱氮效果。

一般的周期安排方式为:

进水阶段:污水进入SBR池的阶段,通常为一个运行周期的开始。

曝气阶段:通过曝气系统向SBR池供给氧气,微生物利用体内生物酶降解有机污染,同时污水中的NH3-N通过微生物的硝化作用转化为NO3-N。

搅拌阶段:停止曝气而继续搅拌,使泥水充分混合,水中溶解氧逐渐降低。同时通过投加甲醇等外部碳源,为微生物反硝化反应提供易降解基质,NO3-N转化为N2等气态物质而脱离水相,污水中总氮含量降低。

沉淀阶段:停止搅拌,也不曝气,混合液逐渐转入静止沉淀状态,泥水分层分离。

滗水阶段:沉淀结束后,置于反应池末端的滗水器开始工作,自上而下逐渐排出上清液。

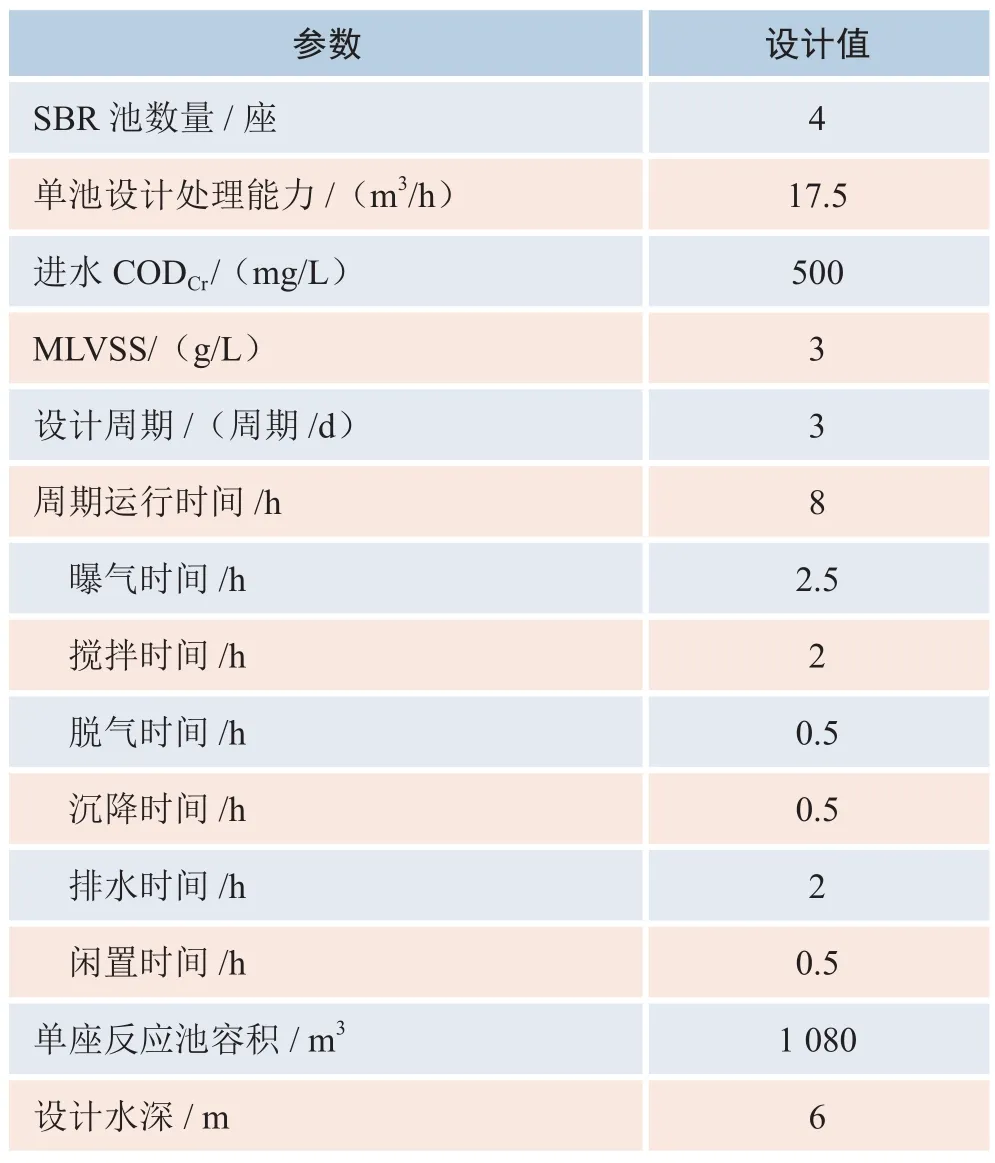

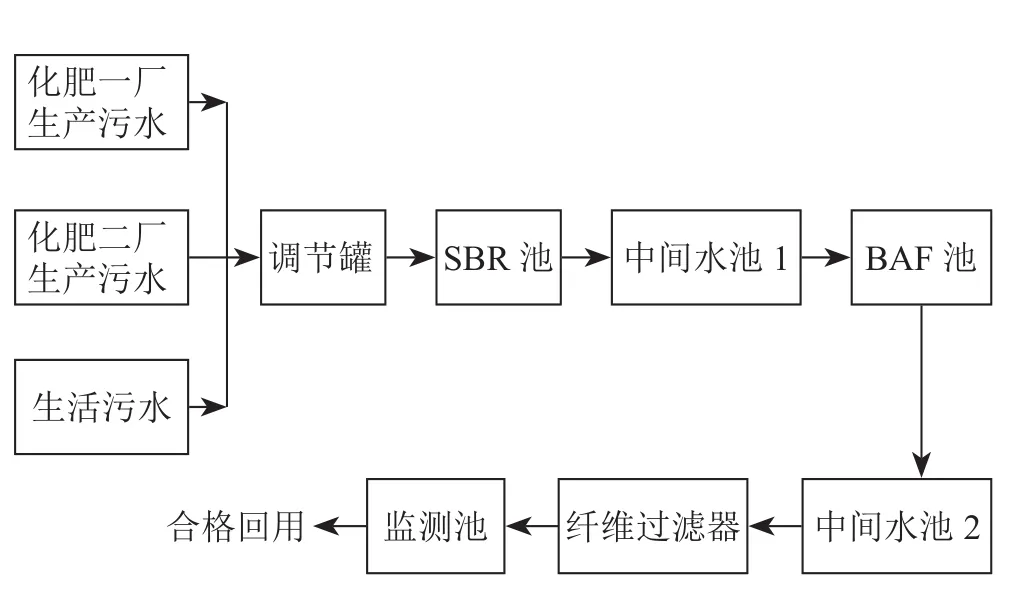

闲置阶段:闲置阶段即是滗水器上升到原始位置阶段,通常为一个运行周期的结束。池底污泥的降解活性在此阶段得到恢复。SBR池设计参数见表3。工艺流程见图2。

表3 SBR池设计参数

图2 污水处理厂SBR工艺流程

3 运行效果

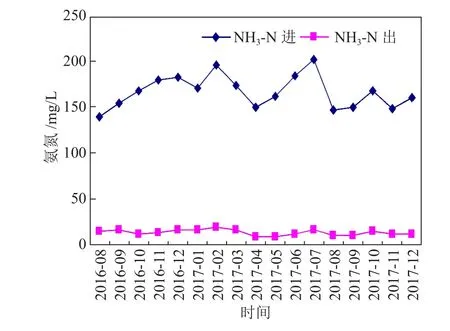

新建污水处理装置于2016年5月工程中交,进行活性污泥培养与驯化试运行,至8月整个装置基本趋于正常,并投入自动运行。2016年8月至2017年12月以来各月平均运行数据见图3、4。

从SBR池进出口的NH3-N和COD监测数据分析,NH3-N和COD的去除率平均在93%和88%,超过了原始设计的90%和84%。

4 存在问题和解决措施

图3 污水处理厂SBR工艺氨氮进出情况

图4 污水处理厂SBR工艺COD处理情况

1)试运行初期,曝气头有部分脱落和破损,造成曝气系统不均匀,影响了SBR池的处理效果。

2)鼓风机房内曝气风机噪音超标,为了压缩工程投资,采购的曝气风机噪音超标达到90分贝以上,经过和厂家沟通,加了隔音罩,基本控制到正常范围内。

3)滗水器在试运行期间出现过电机烧损,程序控制器故障,起降不到正常液位的情况,经过更换电机和程控器内备件,问题得到了解决。

4)2017年2月出现过NH3-N和COD处理效果下降的情况,经过查找,发现给SBR池加药的管线(PVC材质)和蒸汽伴热管线在地沟内靠的太近,被烤薄变形泄漏,移位到安全距离,加药正常后处理效果得以恢复。

5)由于化肥装置生产的特殊性,加上装置已运行了近30年,许多设备和管线存在老化腐蚀现象,经常有漏氨和漏甲醇等有机物的情况发生,造成调节罐出水NH3-N和COD超过设计进水指标,解决措施有:①加强主装置工艺指标控制,发现异常及时调整;②装置内的废水收集池人工分析从每天一次调整到一班一次。发现超标及时切入事故应急池,防止对污水处理系统造成冲击。

5 结论

SBR工艺在处理化肥装置高氨氮污水方面应用效果较好,NH3-N和COD的去除率分别达到了93%和88%,目前当地政府在污水外排的总氮方面还未正式监测,下一步将对SBR池的总氮去除效率进行监测,以更好地评价SBR工艺在化肥装置污水处理中的应用。