常减压蒸馏装置节能问题剖析与技改实践

张典元,,汤志刚,魏翔

(1.中国石油哈尔滨石化公司,哈尔滨 150056;2.清华大学化学工程系,北京 100084;3.中国石油华北石化公司,河北任丘 062550)

1 背景简述

常减压蒸馏装置是炼油化工企业的“龙头”装置,在全厂能耗的占比高,降低该装置能耗是全厂节能降耗工作的重点。与相关企业相比,哈尔滨石化公司常减压蒸馏装置综合能耗偏高,节能压力很大,见图1。

2 能耗较高问题分析

2.1 装置能耗构成

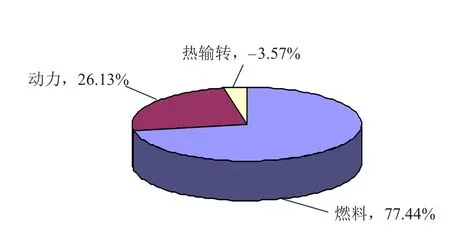

装置能耗主要包括燃料、动力和热输转三部分,见图2,能耗量详见表1。综合来看,降低燃料消耗是日常生产调整和节能优化的工作重心。

2.2 同类装置能耗对比

2017年同类装置能耗情况见表2。

表2中数据充分说明,虽然装置能耗受装置规模、加工路线、所加工的原油性质、产品方案、上下游物料互供及热量输转等多方面的影响,但装置能耗从较高的11.0 kgEO/t到较低的8.5 kgEO/t,装置之间相差2.5 kgEO/t,差别较大。

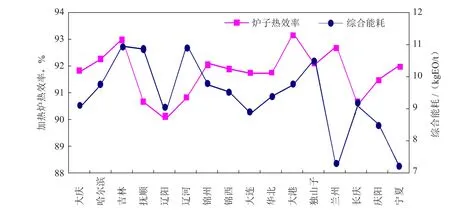

近几年哈尔滨石化公司常减压蒸馏装置原油加工量和综合能耗对比统计见图3。由图3可以看出,综合能耗与原油加工量呈反向趋势,但在同等原油加工量下,装置能耗总体呈下降趋势。虽然提高负荷有助于降低能耗,文章主要从能量利用本身探讨节能技术措施和效果。

2.3 能耗影响因素分析

从装置能耗构成来看,降低装置能耗的重心是降低燃料消耗。根据能量守恒定律,单位时间内的输入能量=单位时间内的输出能量,因此对加热炉做全炉热平衡:

加热炉热效率:

图1 2015年部分常减压蒸馏装置能耗对比

图2 常减压装置能量消耗构成

图3 近年常减压装置综合能耗随原油加工量变化趋势

表1 常减压装置能源消耗

表2 部分炼化企业常减压装置2017年能量消耗情况

式中:QN—燃料燃烧放热,MW,等于燃料消耗量B与燃料低热值qL的乘积即QN=BqL;Q2—燃料显热与雾化蒸汽显热之和,MW(该值很小可以忽略);QK—空气带入的热量,MW(该值很小可以忽略);QR—被加热介质吸收的热量,即有效热负荷,MW;Qys—排烟损失,MW,包括烟气带走热量、化学不完全燃烧和机械不完全燃烧损失;QSS—散热损失,MW,与炉体外壁温度有直接关系;F—炉管内介质流量,kg/s;Tout、Tin—炉出口、入口温度,℃;Cp—炉管内介质比热,kJ/kg℃。

根据式(1~3),结合现场实际,确定降低燃料消耗的可行途径:一是提高加热炉热效率,二是提高加热炉进料温度。

2.4 原油换热终温对能耗的影响分析

1)换热温度与能耗关系

原油换热终温大多可理解为常压炉进料温度。该温度的高低,可以真实反映装置自身换热网络运行状况,包括能量回收率、热量梯级利用、低温热的利用等,对降低装置能耗尤其是燃料消耗起到至关重要的作用。各公司同类装置之间的这一参数差别较大,较高的已达320℃,低的不足260℃。

通过调整换热网络取热分配、开关换热器副线等措施,标定出换热温度与燃料消耗的关系,结合水电蒸汽消耗核算出综合能耗,见图4。由图4可知,在其他条件相对稳定的前提下,随着换热温度的降低,装置能耗同步升高。

2)换热网络问题分析

典型的常减压蒸馏装置原油换热系统大多分为三段:原油进装置到电脱盐预处理为第一段(脱前原油),原油温升约45~140℃;电脱盐预处理之后至初馏塔为第二段(脱后原油),温升约138~212℃;初馏塔底油继续换热为第三段(初底油),其温升210~290℃。该装置原油换热终温较低时只有279℃,根据现场实际分析其主要原因有以下几点:

图4 同一装置的原油换热最终温度与装置总能耗的关系

① 高温位、热容量大的热源未能梯级利用

比较突出的是常二线和减二线,抽出温度都在270℃以上,其中常二线流量高达100~120 t/h,减二线流量50~80 t/h。按照能量梯级利用原则,这些物流的一次换热应该安排在第三段,此后二次换热再到温位低的第二段,这样可有效提高原油换热温度,而装置实际是直接安排在了温位较低的第二段。

② 热源出换热系统温度(即入冷却器温度)明显偏高

比较突出的有减底渣油150~160℃,其大部分可以与下游催化裂化装置实现150~160℃直供料,但考虑到直供料的运行安全及减压塔底液位控制需要,仍有10~20 t/h的渣油量须经冷却器冷却后外送。这部分渣油虽然流量不大,但进冷却器温度高,势必增大循环水消耗。

此外常三线、减二线、减三线出换热系统温度也都在132℃以上,大量热量被循环水带走,造成能源浪费。

③ 中段回流取热分配不尽合理

优化调整前的原始标定数据见表3,由表3可以看出,虽然常一中与常二中的取热占到57%,但高温位的常二中取热还是偏少,常二中虽然温位高,但流量偏低,对原油换热的贡献低,并导致塔顶取热负荷过大,塔顶空冷和水冷的冷却负荷均大幅度提高,致使循环水消耗和电耗增加,能量损失巨大。

④初馏塔、常压塔顶余热没有充分回收利用

初馏塔顶温度和常压塔顶温度设计值分别是117℃和125℃,而实际常顶温度已达133℃,这部分热量直接经空冷器散入大气。为了提高冷却效果,还需要增开空冷风机,能量损失巨大。

表3 常压塔的能量平衡

2.5 加热炉热效率对能耗的影响

加热炉作为炼化企业重要的耗能设备,其耗能占炼化企业的30%~40%,而对于常减压蒸馏装置其燃料消耗占到装置综合能耗的70%以上。加热炉热效率与装置总能耗的关系见图5。

由图5可知,加热炉效率越高,装置能耗越低,个别装置受生产条件及水电汽等因素影响略有差异。

图5 同类装置加热炉热效率与装置总能耗的关系

3 降低能耗措施

3.1 强化日常管理,从点滴做起,实施小型节能技改项目

1)节水方面。一是原有机泵冷却水为新鲜水,使用后直排污水系统,现已改造为密闭循环系统,降低新鲜水消耗240 t/d;二是将电脱盐注水由除盐水改为净化水(中水),节约除盐水192 t/d;三是“三顶水”由直接排入污水系统改为回收至酸性水装置统一处理,减少污水排放约204 t/d。

2)节电方面。三台塔底泵安装6 000 V高压变频器,部分侧线泵及塔顶空冷风机均安装380 V低压变频器,其中初底泵450 kW电机节电29.2%,节电3 150 kW·h/d;常底泵315 kW电机节电率34.8%,节电1 824 kW·h/d,节电效果明显。

不足之处:大量变频器的应用虽然节电效果明显,但在调整尤其是启停过程中对电网冲击较大,威胁电网运行安全,目前已不再支持新增应用。

3)节汽方面。优化干式减压抽真空系统,减压塔顶采用机械抽真空的二级抽真空工艺,将冷凝器由原来的湿式空气冷凝器改为水冷器,大幅度降低蒸汽、新鲜水、电的消耗;同时原设计减压抽真空系统中的一级喷射器为A、B两台并联,其过热蒸汽消耗分别为4 803 kg/h和1 601 kg/h,通过优化操作调整,在保证减压真空度和减压拔出率的前提下,逐步停运较大的喷射器。这样抽空器实际蒸汽耗量为1 560 kg/h,比设计值8 945 kg/h降低了7 385 kg/h,节约蒸汽消耗177 t/d。

3.2 优化换热网络,降低燃料消耗

根据现有生产条件对整个原油换热网络重新优化调整,重点解决中段回流取热不足、三段换热分配不合理、部分换热器偏小或压力降偏大、塔顶余热未回收等问题。

3.2.1 确定换热网络优化方案

结合不同的原料情况、物料流程设置、换热面积的增加和预达到的换热终温,先后对比了10套优化方案,见表4。

在兼顾投资成本和能耗的情况下,最终确定采用第10套技术方案。原油处理量435万t/a,第一段和第三段换热采用二路流程,第二段脱后原油采用三路流程。新增换热面积5 460 m2。在充分利旧原有换热器的基础上重新优化,通过更改换热方式或增加换热面积、调整循环水流量等控制换热网络中的节点温度如电脱盐温度和初馏塔进料温度,改造后的换热网络原油换热终温300℃,装置运行能耗降低1个单位以上。

表4 换热网络10套比对方案

3.2.2 系统用能优化匹配

根据不同温位热源的特点,合理实现装置间的热联合,在较大范围内进行冷热物流的合理进出,如上下游物料直供,避免高能低用,实现能量的梯级利用。

通过换热网络优化,装置初底油与催化裂化主分馏塔循环油浆进行“热联合”,实现与下游装置热料直供,包括减底渣油160℃直供催化裂化,混合蜡油120℃直供加氢裂化,常一、二线柴油直供柴油加氢。这样常减压装置的常三线、减二线、减三线、减渣等11台冷却器停运,既降低下游装置进料升温加热的负荷,又减少常减压装置的冷却负荷,从而达到综合节能效果。

3.2.3 热源合理匹配,实现梯级利用

常减压装置的热源一是分馏塔剩余热量,主要是塔顶回流和各中段回流取热;二是各种高温位的侧线抽出物流;三是高温位且热容量大的渣油等。在实际换热网络优化中,安排一个高温热源多次换热,即根据冷源温度的高低依次换热,减小每次的传热温差,做到能量的梯级利用。

1)解决中段回流取热不足问题。常一中增加1台换热器,常二中增加1台;减一中换热器增加换热面积,并增加1台换热器;减二中增加1台换热器。如此调整后常一中和常二中换热器各4台,减一中和减二中各2台。

2)为增大高温位热源的热量回收,常三线增加了2台换热器,减二线增加了1台换热器。

3)为更好的回收塔顶余热,增加初顶油气/原油换热器和常顶油气/原油换热器各2台,实现塔顶油气先与原油换热,回收利用其显热和相变热,再经串联流程进入空冷器,尽可能减少热量损失。改造后分馏塔的背压会略有升高。原油温度可由45℃升高到78~82℃,而塔顶油气也可由120~130℃汽相冷凝冷却到80℃左右汽液两相。

4)为更多回收减底渣油热量,从降低渣油出换热系统温度入手,增加了7台渣油换热器,渣油换热器总数达到24台。两路并联多次换热,实现渣油热量的梯级利用。

5)从节能角度出发,适当提高初馏塔进料温度,提高初顶石脑油收率,有效降低常压炉进料量,进而降低燃料消耗。初馏塔进料温度为220℃,脱后原油流程增加了9台换热器,并从原来的两路换热改为三路换热。

3.3 提高加热炉热效率,降低燃料消耗

1)将常压炉改造为辐射—对流型方箱炉。为有效利用炉膛空间,提高加热炉的体积热强度,减少散热损失,辐射室设计了两个相对独立的炉膛空间。

2)烟气出辐射室后进入一个共用对流室。对流室烟气出口设置烟气余热回收系统,预热器采用扰流子与热管组合式,以较大幅度降低排烟温度,同时兼顾烟气低温露点腐蚀问题。

3)加热炉辐射室顶部采用遮蔽布置炉管(即卧管),辐射室空间小,提高辐射炉管传热系数。

4)辐射室衬里结构采用了与炉管同心的瓦棱柱面结构,以增加衬里的反辐射能力。更新辐射室衬里材料,辐射室炉顶及四壁保温整体喷涂,采用普通硅酸铝耐火陶瓷纤维和高铝耐火纤维复合衬里材料,且整体厚度由160 mm增加为180 mm,提高了炉体保温效果,降低外壁温度,减少散热损失。

5)根据燃料的不同,均匀布置了16台低NOx燃气燃烧器,提高燃料完全燃烧的程度,大幅度减少烟气中的CO含量,减少不完全燃烧损失。

6)针对热管预热器使用一段时间后传热效率降低、冷端与热端隔板密封不严、积灰等情况,定期排放热管内不凝气,并定期集中清灰。将密封不严的热管抽出,根据隔板尺寸制作专门的密封隔板。

提高加热炉热效率的关键之一是降低排烟温度,但排烟温度越低,其露点腐蚀会加剧,故此在降低烟气低温露点腐蚀方面,采取了以下控制措施:

一是严把制造和安装质量关。空气预热器的腐蚀主要发生在低温区,严把制造过程工序和检验关,确保现场使用高质量预热器。现场安装过程,要把握好空气与烟气的隔热板密封,加好密封填料。

二是测定露点温度,确定合理的排烟温度。目前燃料气中的H2S含量都较低甚至为0,稀H2SO4腐蚀基本消除,但排烟温度仍然不能很低,否则会出现水露点腐蚀。一般80℃为水露点温度,在加热炉管理中规定排烟温度应高于露点温度20~30℃,因此排烟温度控制在110~130℃较为合理。

三是采用耐腐材料。耐腐材料分为金属和非金属材料。金属材料如耐低温露点腐蚀的ND钢,非金属材料如搪瓷、硼硅玻璃、玻璃钢等,但其传热效率低、使用中剥落等使其应用受到限制。石墨材料是一种超强抗酸腐蚀材料,基本不与硫酸反应,具有良好导热能力,其导热率55~110 W/m·k,大于碳钢45 W/m·k,并有良好的自润滑性能,阻力降很小,不易结垢。

四是提高空气预热器入口空气温度。最常用方法是采用空气再循环方法,即把预热后的空气一部分再循环至引风机入口与冷空气混合。

五是采用低氧燃烧器,控制过剩空气量,能有效减少SO3的生成量,降低露点温度。

六是燃料脱硫。燃料气脱硫处理至20μg/g以下,可显著降低烟气露点温度,减少低温腐蚀。

4 改造效果

上述全部措施实施后,装置整体运行平稳,产品质量稳定合格,馏分间分离较好,达到公司产品质量调和及装置间原料互供的质量指标要求。

4.1 换热网络优化效果

换热网络优化运行后,整个换热系统的节点温度明显改善,达到预期效果,见表5。由表5可知,电脱盐温度基本稳定,可以保证脱盐率;初馏塔进料温度由此前204℃升高到222℃;原油换热最终温度由此前的279℃升高到299℃(设计值为300℃)提升了20℃,加之与催化裂化装置油浆的热联合,使常压炉进料温度达到305℃。

表5 换热网络优化前后节点参数对比

4.2 加热炉优化运行效果

换热网络优化调整的同时,对加热炉实施节能完善,在原油换热温度提高了20℃的基础上,使加热炉进料温度提高了9℃(受下游催化裂化装置取热负荷影响);考虑到烟气露点腐蚀因素,排烟温度只能控制在120℃,夏季可灵活调节排烟温度;炉体外壁温度明显下降,散热损失大幅度降低;加热炉热效率提高了近4.0%,详见表6。

4.3 装置综合能耗大幅度降低

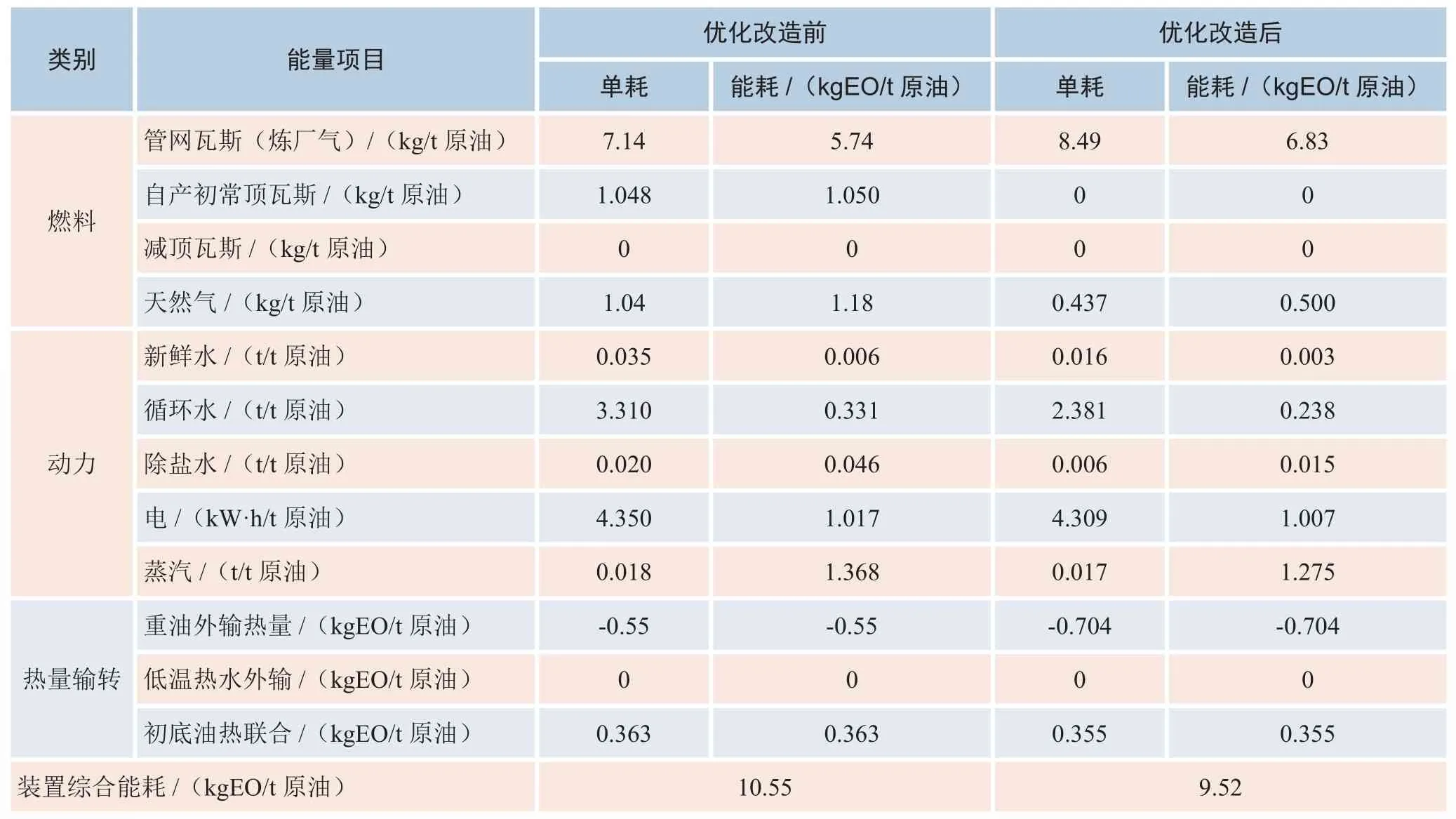

全部节能完善项目投运后,对装置综合能耗进行了标定,数据汇总见表7。由表7可知,通过优化换热网络,提高了加热炉进料温度。采取有效措施降低加热炉排烟损失和散热损失,进而提高了加热炉热效率,使全厂综合能耗由原来的10.55 kgEO/t降低至9.52 kgEO/t,降低1.0 kgEO/t以上。

表6 加热炉优化前后的关键参数对比

5 结论

哈尔滨石化常减压蒸馏装置针对工艺用能、能量传输和转换、能量回收利用三大环节确定换热流程优化方案,打破单套装置界限,实现了上下游装置间的热联合和原料直供。合理匹配热量梯度,高温热源多次换热,实现梯级利用。通过优化换热网络,提高了原油最终换热温度以及加热炉进料温度。措施实施后,装置综合能耗由原来的10.55 kgEO/t降低至9.52 kgEO/t,节能效果显著。

表7 优化改造前后装置综合能耗对比