基于PPC4压力控制器/校准器的压力传感器自动检定/校准系统设计

邹鹏

摘 要:基于PPC4压力控制器/控制器,以VB.NET为开发环境编写软件,配合数据库及报表软件,实现压力传感器自动检定/校准,并通过合理实验方案进行实例验证。该系统实现了压力传感器自动检定/校准、证书及记录自动创建生成等功能。很大程度上提高了压力传感器检定/校准的工作效率以及准确程度,简化了工作流程,降低了工作强度,保障了科研生产任务的顺利进行。

关键词:VB.NET 自动检定/校准 压力传感器

中图分类号:TP27 文献标识码:A 文章编号:1672-3791(2018)04(c)-0113-04

1 检定原理及系统组成

压力传感器是工业实践中最为常用的传感器之一。压力传感器是一种能感受压力,并按照一定的规律将压力转换成可用输出信号(一般为电信号)的器件或装置,通常由压力敏感元件和转换元件组成,它可以用来监测设备或环境的压力参数。随着近几年我国航空工业的高速发展,压力传感器越来越多的出现在航空制造业各个试验、生产环节中。作为一种信号转换装置,压力传感器的性能参数决定着输出信号反映实际情况的准确程度。压力传感器的检定就是按照统一标准规程,以实验方式对压力传感器的性能指标进行检验, 看其是否符合技术要求。

压力传感器传统的检定过程,是由操作人员手动操作设置到检定压力点,然后记下该压力点下被测传感器的输出值。完成所有操作工作后再经复杂运算后给出检定结果。这种人工检测方式不仅效率低,而且容易出错,影响测量的准确度。为了提高检定效率、消除人为误差,在此,我们设计完成一套压力传感器自动检定/校准系统。

2 检定原理及系统组成

2.1 检定原理

按照JJG 860-94《压力传感器(静态)检定规程》的要求,在考察完技术要求、确定好检定条件、完成预热预压操作后,再开展压力传感器检定工作中的较为复杂的示值检定步骤:

(1) 选取m个检定点,检定过程按照检定点进行加压、卸压。

(2) 根据检定点,自测量下限起,按规定选取的检定点逐点平稳的升高压力至压力传感器的测量上限,并记录与各检定点相对应的输出值。

(3) 再由测量上限,按照检定点倒序操作,并依次记录与各检定点相对应的输出值。

(4) 按照2、3操作过程,对传感器进行n次循环检定,将得到的检定点、输出值记录(检定点个数m,循环次数n由压力传感器等级决定)

(5) 对检定过程记录数据进行数学处理,可得压力传感器校准曲线,即可得压力传感器的线性误差、基本误差、回程误差、重复性误差,以及工作直线。

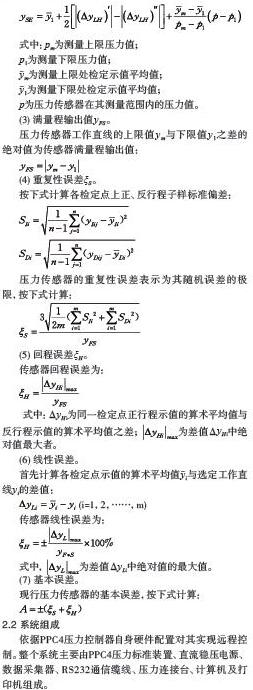

计算过程如下。

(1) 校准曲线的确定。

2.2 系统组成

依据PPC4压力控制器自身硬件配置对其实现远程控制。整个系统主要由PPC4压力标准装置、直流稳压电源、数据采集器、RS232通信缆线、压力连接台、计算机及打印机组成。

系统组成如图1所示。

计算机通过RS232接口与PPC4压力控制器和Keithley2000数据采集器连接,计算机发出控制命令,控制PPC4压力控制器产生标准压力,作用在压力连接台上的被检压力传感器,直流稳压电源给压力传感器提供激励电压,Keithley2000数据采集器采集标准压力下被检传感器输出的电信号,并上传给计算机,计算机对数据进行存储、数据处理,并给出测量结果。

2.3 工装设计

为了实现多个传感器同时自动测量,且考虑PPC4的带载能力以及PPC4的控制能力设计了如下图2工装,这样可以同时自动检定或校准4个压力传感器,工作效率得到极大地提高。

3 软件设计

3.1 软件开发环境

系统软件以Microsoft visual studio为开发平台,在VB.NET环境下进行编写,采用Microsoft Access作为数据库系统,通过Grid++Report报表软件制作证书、记录模板。系统软件可实现压力数据的自动采集、存储,并自动判定所检压力传感器是否合格,能自动生成并打印检定证书及原始记录。

软件主要由初始化模块、压力控制模块、数据采集模块、以及数据存储处理模块构成,其流程图如图3所示。

(1) 初始化模块。

该模块主要用于系统开始阶段进行通信串口配置,同时提示用户设定压力传感器的名称、型号规格、厂家等被检基本信息;设定标准器、检定环境等信息;设定检定点信息,图4为被检基本信息界面。

(2) 压力控制模块。

主要根据PPC4技术协议提供的远程操作说明通过RS232串口控制PPC4,依据检定规程中要求的检定流程,在软件中设定压力检定点进行加压、卸压,为整个检定过程提供标准压力值。

(3) 数据采集模块。

数据采集模块是通过数据采集器Keithley2000采集在检压力传感器的电信号值,并通过RS232串口将采集到的信号值上传到计算机中。

(4) 数据处理模块。

软件根据采集存储的被检传感器各检定点的信号值,通过嵌入程序内部的算法自动计算完成基本误差、线性误差、重复性误差、回程误差、工作的计算,并调用报表软件显示可直接打印的证书、记录。

4 检定/校准实例

以檢定一个量程为0~0.5MPa,准确度等级为0.2%的压力传感器为例。分别通过检定人员手动检定以及该系统自动检定,对比两次检定/校准的结果。

(1) 手动检定。

检定结果如表1所示

经检定人员计算:数据处理如表2

(2) 压力传感器检定系统自动检定。

将被检传感器连接于压力连接台,连接传感器与数据采集器、直流稳压电源,完成软件启动后的初始化工作后进入。

检定结果导出在报表内,显示为可供直接打印的原始记录,如图5所示:

经实验对比,压力传感器自动检定/校准系统检定结果与手动检定结果一致。

5 结语

基于PPC4压力控制器的压力传感器自动检定/校准系统,改变了以往手动设置压力检定点、人工抄写、誊写并处理计算数据的工作方式,改变了操作人员在检定过程中必须全程手眼协同工作的繁琐模式,降低了检定人员的劳动强度,大大提高了压力传感器检定的自动化程度。

基于VB.NET开发的软件界面友好,操作方便简单,整个程序采用模块化设计,有利于调试、后续升级,为搭建自动化程度更高、集成化程度更高的测试与控制系统提供了思路。

该压力传感器自动检定/校准系统,由于整个检定过程的固定化、统一化,大大降低了传统检定过程中因为操作人员的人为因素造成的误差,提高了检定过程的准确度和稳定性,保障科研生产中压力测量数据的准确可靠,同时使整个检定过程更加规范化、系统化,使得测量质量有了质的提升。

参考文献

[1] JJG 860—1994 压力传感器(静态)检定规程[M].北京:中国计量出版社,2002.

[2] 谭奇良,钟丽,谢湘南,等.压力传感器检定数据处理系统的开发[J].中国测试技术,2003(6):18-20.

[3] 王长江.压力表检定方法改进及自动化实现[J].中国计量,2010(8):107-108.

[4] 唐贤远,刘岐山.传感器原理及应用[M].北京:电子科技大学出版社,1998.

[5] 美国FLUKE公司.PPC4压力控制器/校准器操作和维护手册[S].中国计量,2008.