一种九轴纵切车床的主要装配精度研究

王 勇,关集俱

(苏州工业职业技术学院 精密制造工程系,苏州 215104)

0 引言

纵切车床也称瑞士式车床或走心机,主要用于加工直径为1mm~38mm的各种轴类零件[1]。可以车削各种圆弧、锥面、螺纹等各种回转体零件,并能进行简单的车-铣-钻-攻的复合加工,能够满足各种金属的切削速度要求,加工效率高,适合航空航天、汽车、仪器仪表、电子、通信、医疗器械等领域机械零件的高效大批量加工[2]。

数控纵切机床经过几十年的发展,国外的产品技术已经较为完善,较为知名的厂家如瑞士特纳斯,日本西铁城、津上、Star等。目前,国内也有较为成熟的纵切机床产品出现,如西安北村、宁江机床生产的三轴、五轴纵切机床[3],但九轴(Z1、Z2、Z3、X1、X2、X3、Y1、Y2、Y3)纵切机床的相关技术尚处于研发阶段。本文以国外一种九轴纵切数控车床为研究对象,对其各轴精度,以及各轴之间精度的关联性进行了分析研究,对九轴纵切机床的设计、以及精度装配等具有一定的借鉴意义。

1 纵切机床的结构与主要装配精度分析

1.1 结构介绍

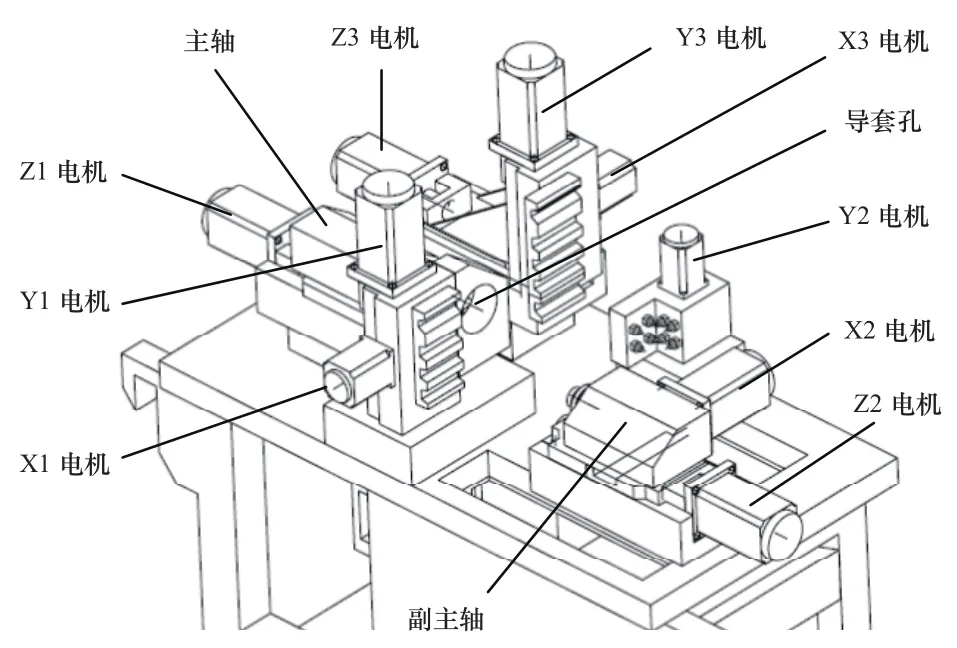

一种九轴纵切数控机床的整体布局的模型图如图1所示,其机械结构主要有床身、运动单元、主轴、副主轴、刀架、导套、钻孔座等部件构成。加工时,主轴(Z1)主要实现夹持工件并进给的功能,X1-Y1刀架可进行内径加工、外径加工和背面加工;Z3-X3-Y3刀架可在加工中对下一道工序的刀具进行分度,并与主轴分度并用,可进行横向的钻孔、攻丝、车铣等加工,大幅缩短换刀时间,实现高的生产效率;Y2轴背面动力头可在正面加工的同时,进行背面的偏心孔、攻丝孔、车铣、横向复合加工。主轴侧加工完成后,可实现在不停机状态下工件由主轴(或导套)到副主轴的自动传递,副轴再将工件接住后进行加工。

图1 一种九轴纵切机床的布局模型

1.2 机床的装配精度要求

在机床装配前,先调整床身的水平,使床身精度保持稳定后再进行精度调整,以保持精度的稳定性。机床运动单元采用线性导轨,机床各轴移动时的直线度主要取决于导轨的精度和导轨安装面的加工精度[4]。导轨安装面的平面度要保证在0.005mm以内,导轨靠肩的平行度要保证在0.01mm以内,机床主要有以下精度要求:

1)主轴由最前端向后移动150mm,如图1所示,要求在移动过程中,Z1方向在水平面和垂直面内的直线度保证在0.003mm以内。

2)在80mm行程内,Z2方向相对于Z1的平行度保证在0.01mm以内。

3)副轴由最前端向后移动110mm,要求在移动过程中,Z2方向自身的直线度要保证在0.003mm以内。

4)当主、副轴同时处于最前端的位置时,要求它们在水平面和垂直面内的同心度保证在0.01mm以内。

5)刀架上导套安装孔中心与主轴回转中心在水平面和垂直面内的同心度保证0.005mm以内;主轴由最前端向后移动80mm时,要求导套孔中心线相对主轴中心线的平行度保证在0.003mm以内。

6)副轴旋转中心相对导套检具中心的同心度保证在0.01mm以内。

7)在100mm行程内,Z3方向相对于Z1的平行度保证在0.01mm以内。

8)Y2立柱上背面钻孔座的精度:背面钻孔座上各孔中心线相对X2、Z2的平行度均要保证在0.003mm以内。

9)要求动力头在X1方向的平行度保证在0.01mm以内,要求动力头上安装工具的回转精度保证在0.005mm以内。

2 纵切机床主要装配精度的调整方法

2.1 主轴侧精度调整方法

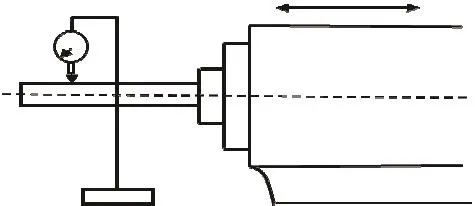

图2 主轴精度的调整方法

如图2所示,调整主轴精度时,将主轴验棒安装到主轴轴心上,验棒中心线可以近似替代主轴中心线。先将千分表座吸在刀架上,表针先打在验棒侧面,移动Y1轴找到测试棒侧面最高点后将表针归零。主轴由最前端向后移动150mm,移动的同时旋转主轴轴心,读取千分表示数,示数代数和的一半即为移动过程中的平行度误差。调整主轴在水平面上倾斜的方向,使移动过程中的平行度误差控制在0.003mm以内,同时确认直线度也要保证在此范围内,如达不到要求,则需对导轨安装面进行修磨或更换导轨[5]。水平面上的精度调整完成后,再调整垂直面上的精度,测量方法与水平方向的相同,而调整垂直方向的倾斜需要通过铲刮安装主轴的基座来实现。由于验棒是圆形的,垂直和水平方向之间的精度会相互影响,因此,要求在精度调整前各部件的制造误差均要在设计范围内,以免出现难以调整的情况。

2.2 副轴侧精度调整方法

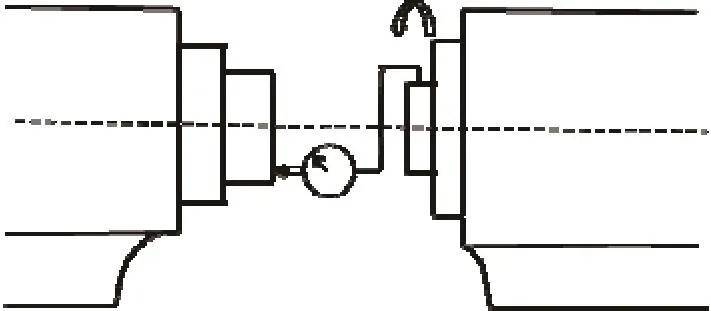

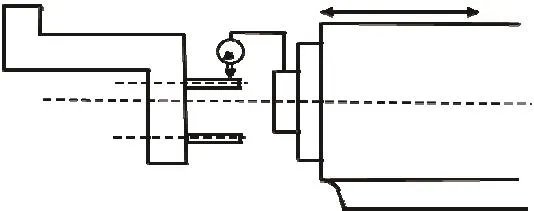

调整副轴侧的精度时,主要以主轴为基准,副轴侧的精度项目主要包括:Z2相对于Z1方向移动的平行度、副轴在Z2方向移动的平行度、直线度以及主副轴心的同心度。如图3所示,确认Z2相对于Z1方向移动的平行度时,将主轴移至最前端,表座吸在副轴上,表针打在主轴验棒上,移动X2轴找到验棒在水平面上的最高点(垂直方向上的最高点需要目测找准)。找准最高点后,副轴在Z2方向上由最前端后退80mm,同时旋转主轴验棒并读取千分表的示数,示数代数和的一半即为移动过程中的平行度误差。这项精度主要取决于Z1和Z2导轨安装面之间的平行度,如果达不到精度要求,则需对导轨安装面进行重新加工。

图3 Z2相对Z1方向精度的调整方法

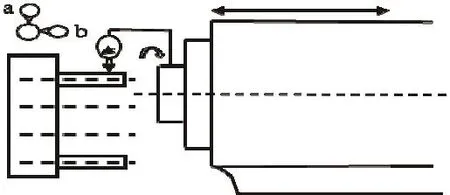

如图4所示,调整副轴在Z2方向移动的平行度和直线度时,将千分表座吸在刀架上,表针先打在副轴验棒侧面,移动Y1轴找到测试棒侧面最高点。主轴由最前端向后移动110mm,移动的过程中旋转轴心并读取千分表示数,计算移动过程中的平行度和直线度误差,要求误差在0.005mm以内。水平面上的平行度调整完成后,将表针打在验棒顶面,并移动X2轴找到最高点,再以相同的方法调整副轴在垂直方向上移动的平行度。需要注意本项精度与“Z2相对于Z1方向移动平行度”的区别。

图4 副轴精度的调整方法

如图5所示,调整主副轴的同心精度时,以主轴的轴心内孔作为基准,先用治具将千分表固定在副轴轴心上,表针打在主轴轴心内壁上。先调整副轴在X2方向上的位置,使主副轴的中心在水平面内处于同一位置,此时旋转副轴轴心,千分表在水平方向上两个极限位置的示数应该是“零对零”的,再将表针打在垂直方向上的最高点和最低点,表针示数最大差值的1/2即为主副中心的同心度在垂直方向上的误差。根据误差值的情况进行调整,如果计算值表明副轴中心高于主轴,则需要对安装副轴的基座进行整体铲刮,反之则需对安装主轴的基座进行铲刮,铲刮、研磨时要注意均匀,否则会使主轴或副轴自身的直线度和平行度精度丧失。

图5 主轴与副轴同心度的调整方法

2.3 刀架精度调整方法

刀架上安装着导套和各种刀具,它相对于主副轴的位置精度十分关键。调整刀架精度时,以Z1方向的直线度和主轴的旋转中心作为基准。调整时,先将环形检具安装到刀架的中心孔内,千分表通过专用治具固定在主轴轴心上,表针打在检具的内壁上。需要调整的精度项目有:刀架孔的中心线与Z1方向的平行度、刀架孔的中心与主轴旋转中心之间的同心度、副轴的旋转中心与刀架孔中心的同心度。

图6 刀架平行度的调整方法

如图6所示,调整刀架孔的中心线与Z1方向之间的平行度时,先将表针打在测试环的中间位置,调整刀架在水平方向的位置,使刀架孔中心与主轴中心重合在水平面内重合。再移动主轴,使表针在测试环内壁的全程移动,调整刀架的倾斜,使其在水平和垂直方向上的平行度均控制在0.003mm以内,其中,垂直方向的倾斜度需要铲刮刀架与床身的安装面。

如图7所示,调整刀架孔中心与主轴旋转中心之间的同心度时,先将千分表打在测试环的中间位置,旋转主轴轴心,主要测量主轴中心与刀架孔中心在垂直方向的误差值。如果结果表明刀架孔中心高于主轴中心,需要铲刮刀架底座安装面,反之则需要铲刮主轴安装面。

图7 主轴中心与刀架中心同心度的调整方法

如图8所示,在主轴与副轴的同心度、主轴与刀架之间的精度调整完成后,最后还需再确认副轴与刀架的精度,此项精度主要是为了保证副轴能准确的从导套上接料。确认时,先在刀架孔上安装专用的验棒,千分表夹在副轴轴心上,确认副轴与治具棒的同心精度在0.005mm以内,如果不在范围内,则需要重新调整主、副轴的同心度以及主轴与刀架之间的位置精度。

图8 副轴中心与导套中心精度的调整方法

2.4 Z3刀架与背面钻孔座的精度调整

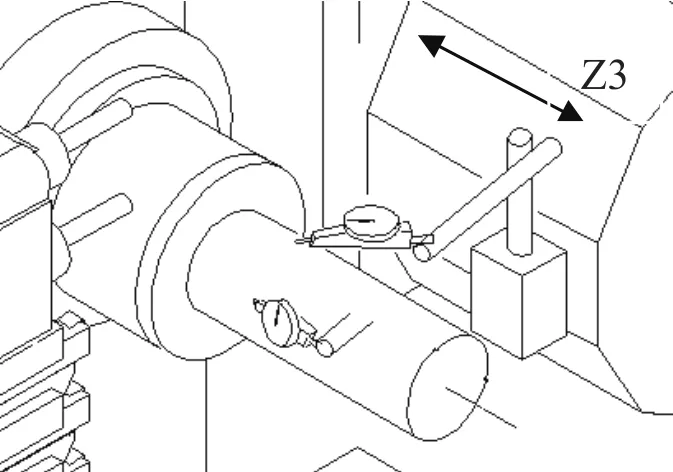

如图9所示,将测试棒安装到主轴轴芯上,表座固定在Z3刀架上,千分表打在主轴侧面和顶端,Z3轴由最前端向后移动60mm,确认相对于Z1轴的平行度在0.01mm以内。

图9 Z3轴精度的调整方法

钻孔座安装在Z3刀架上,可随刀架在X3、Y3方向移动,钻孔座上有5个可以安装钻头的孔位,以实现在主轴侧钻端面孔。如图10所示,调整主轴钻孔座的精度时,先将2个验棒安装在孔内并用5N.m的扭矩压紧,水平方向上的精度调整以Z2方向作为基准,使验棒全程的误差在0.003mm以内,如不良,需铲刮钻孔座底面;垂直方向上的精度调整以Y1轴为基准,要求两个验棒最高点处的误差保证在0.003mm以内,超出范围时调整钻孔座的倾斜即可。精度调整完成后,需要选择其中的一个孔作为基准设定钻孔座的原点。

图10 Z3背面钻孔座的精度调整方法

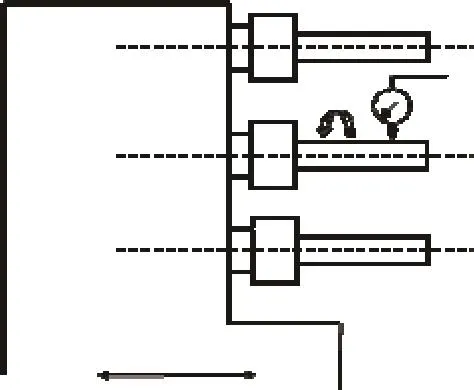

Y2副轴背面钻孔座上有4个孔位,可以安装4个钻头,可实现在副轴侧钻端面孔。钻孔座安装在底座上,五轴机的底座为固定式,而六轴机的底座可在Y2方向移动。如图11所示,以五轴机为例,调整时先将验棒安装在1、4孔内并用5N.m的力矩压紧,以Z2方向为基准,调整孔中心线在水平和垂直面的倾斜精度;以副轴X2方向为基准,调整1~4孔系中心的平行度;以副轴旋转中心为基准,调整各孔中心的位置。

图11 副轴背面钻孔座的精度调整方法

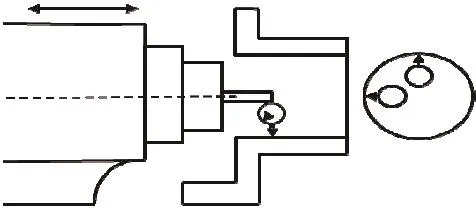

2.5 动力头的精度调整方法

动力头上的几个锥孔可以安装小型钻头、铣刀等刀具,从而对工件侧面进行加工,要求刀具安装后具有较高的旋转精度和位置精度[6]。如图12所示,调整动力头上回转工具的精度时,先将验棒安装在某个锥孔上,表座吸在副轴上,表针打在验棒最前端,旋转验棒,要求跳动在0.005mm以内,如不良,则需研磨动力头的内锥孔面。调整动力头的位置精度时,将表针分别打在验棒的顶端和侧面,移动Z2和Y1轴,分别找到水平和垂直方向上的最高点,再移动X1轴测定验棒移动的平行度,通过调整动力头的位置,使动力头在X1方向的平行度保证在0.01mm以内。

图12 动力头精度的调整方法

3 精度分析

3.1 精度之间的关联性

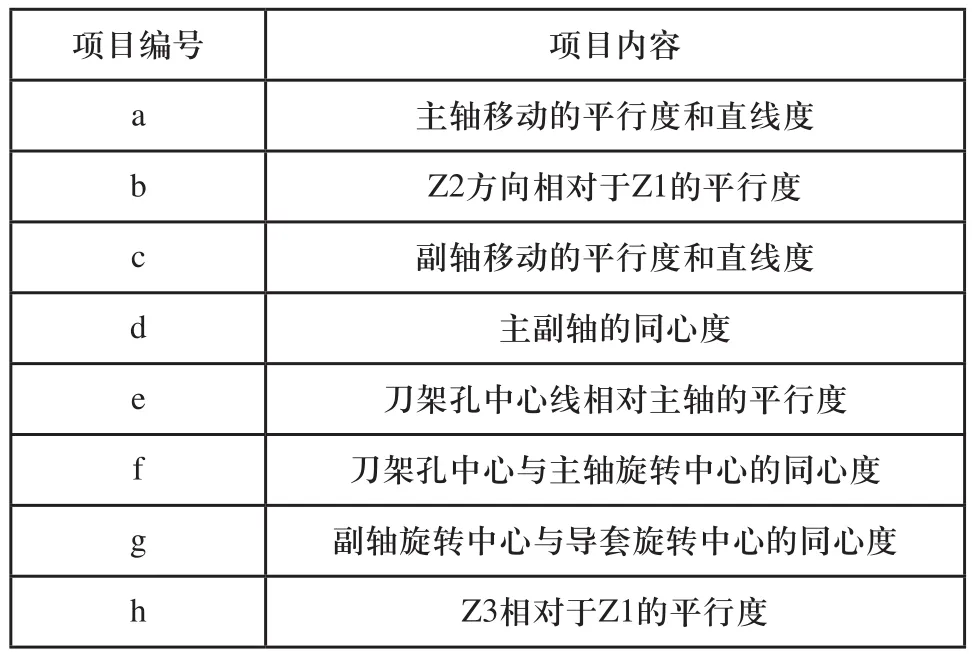

表1 纵切机床的主要精度项目

由上述装配精度调整的方法可发现:调整某一项精度时,一般需要以别的精度作为基准,这使得各主要精度项目之间存在关联性[7]。表1列出了纵切机床的主要精度指标,其中主轴移动时的平行度为机床的主要精度基准,精度的关联性主要体现在以下两个方面:1)a~c项精度决定d项精度,其中a、c项精度可以通过修磨、调整达到最佳,而b项精度只与床身的制造精度有关,因此床身在加工时必须严格检验,确保达到精度要求;2)a~f项精度的误差最终会传递到g项,g项精度达到要求时,整机的冷态装配精度就完成了。调整主轴和副轴的垂直方向的平行度时,要求上偏差,其余则需要合理调整精度的上下偏差值,以最终保证g项精度的要求。另外,要求主、副轴轴心具有较高的旋转精度,主轴轴心的径向跳动要求0.002mm以内,副轴轴心的径向跳动要求在0.002mm以内,以避免验棒旋转时偏差过大。

3.2 机床的冷态精度与热态精度

机床的冷态装配精度调整完成后,要进行24h的空运转使其达到稳定工作温度,这时由于主轴、导轨、滚珠丝杠等部件受温度变化的影响,会导致机床精度出现一定变化[8]。因此,在机床进行空运转后需要再次检查机床精度,确保机床精度仍在范围内,然后再设定机床各轴的原点。需要注意的是,机床热态的情况下,X2轴的滚珠丝杠热变形量大,会导致d和g项精度有变化,在加工时需待精度稳定后对X2轴进行补正。

3.3 检具精度的影响

调整纵切机床装配精度时,所用检具主要有主轴验棒、副轴验棒和导套检具。由于检具与孔之间是间隙配合,如果配合间隙过大,则调整出的精度可再现性不好。因此,需要准备几套检具,按公差带对检具进行分组,调整机床精度时,根据孔的大小选择合适的检具,尽量减小配合间隙,以提高实际精度。

4 结论

多轴纵切数控机床精度复杂、要求高,机床精度的稳定性直接影响着机床加工性能。因此,在调整机床的装配精度时:首先,必须保证部件材料的稳定性和加工精度;其次,修磨装配面时,要确保装配面具有足够的接触面积,安装检具使时,保证检具与机床的配合间隙尽可能小,并尽量将机床精度调整至理想值。本文对五轴纵切机床主要装配精度和调整方法的研究与分析,为类似机床的精密装配方法提供了参考,具有一定的实际意义。