水性环氧冷补沥青的性能与制备工艺

张争奇, 王素青, 路国栋,2, 赵富强

(1.长安大学 特殊地区公路工程教育部重点实验室, 陕西 西安 710064; 2.陕西省交通规划设计研究院, 陕西 西安 710075; 3.陕西省高速公路建设集团公司, 陕西 西安 710065)

冷补沥青混合料是路面坑槽养护工作中的常用材料.它是一种全天候修补材料,不受环境条件和交通条件的限制,可对路面坑槽进行及时、高效修补,保障公路通畅,提高公路的服务水平和使用寿命[1-2].但目前冷补沥青混合料的坑槽填补效果并不理想,因为:(1)中国市场上冷补沥青混合料产品参差不齐,使用性能不够稳定,普遍存在早期强度低、成型速度慢、使用寿命短等性能缺陷;(2)由于缺乏科学合理的冷补沥青材料的行业标准或规定[3],导致其应用受到限制.协调冷补沥青混合料的强度与施工工作性是解决冷补沥青混合料缺陷的基本途径.环氧树脂材料具有优良的黏结特性与力学强度[4-5],且随着水性化技术的成熟与应用,其相容性与适用性大大提高[6].

冷补沥青是冷补沥青混合料强度形成及性能保证的关键.本文以目前常用的溶剂型冷补沥青为基础,在其中加入水性环氧组分,研究环氧组分掺量、固化剂用量、制备时间和制备温度对水性环氧冷补沥青(以下简称新型冷补沥青)性能的影响,通过试验分析评价新型冷补沥青性能的改善效果,并提出其合理掺量和制备工艺.

1 试验材料

冷补沥青又称冷补胶结料,由基质沥青、稀释剂、增黏剂和防水剂等按照一定比例均匀配制而成.基质沥青选用SK-90#石油沥青;稀释剂从相容性、挥发性、经济性和安全性等方面考虑,选用与沥青极性相似的石油溶剂0#轻质柴油.

作为对比,试验选择2种普通溶剂型冷补材料ZH和LBR.ZH型冷补沥青由课题组自行开发,其配合比m(沥青)∶m(0#轻质柴油)∶m(树脂增黏剂)∶m(有机抗剥落剂)=100.0∶26.0∶5.0∶0.4;LBR型冷补沥青由市场购买的成品LBR冷补改性剂配制而成,其配合比m(沥青)∶m(稀释剂)∶m(添加剂)=78∶20∶2.

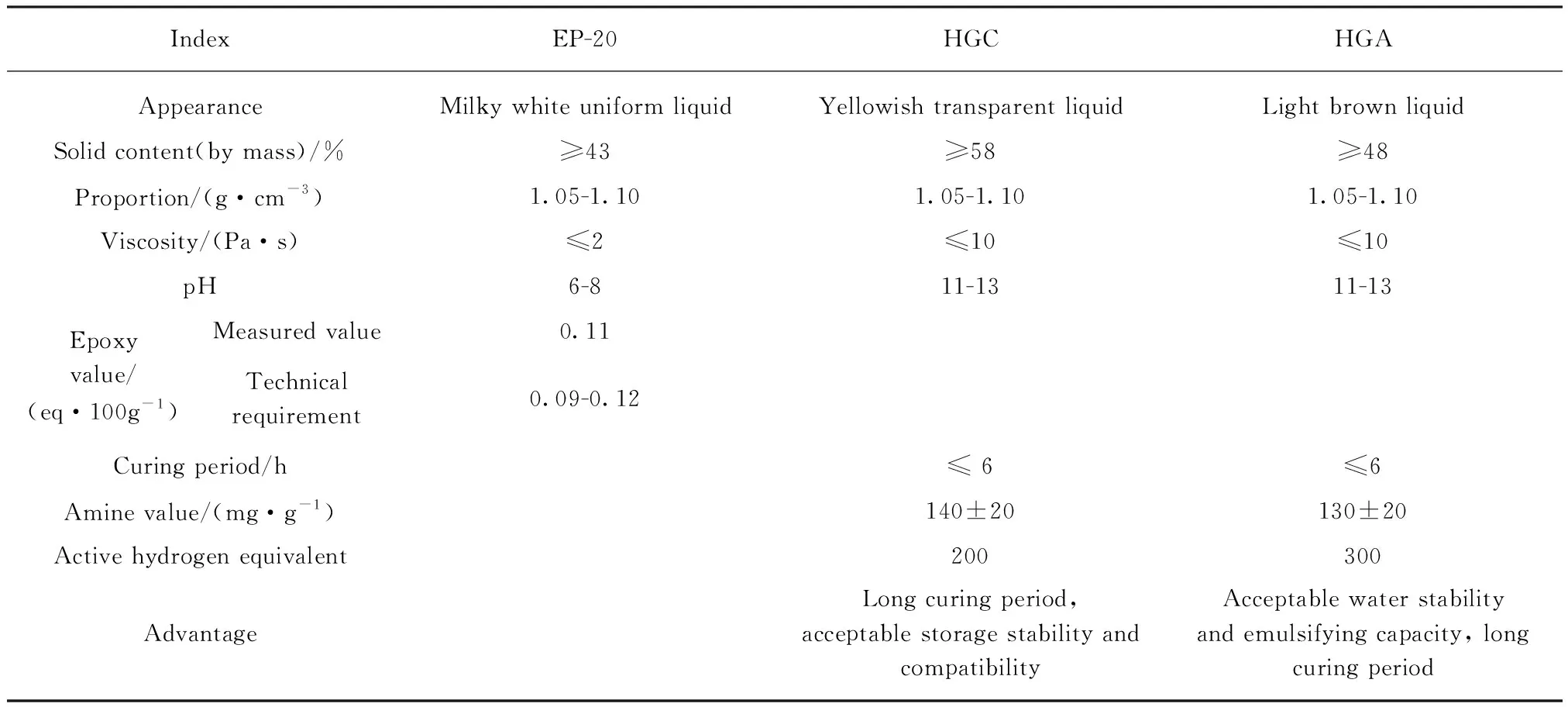

水性环氧组分由水性环氧树脂乳液和固化剂组成.其中前者采用自乳化型水性EP-20乳液;后者采用2种经过化学改性的聚酰胺类固化剂HGA和HGC.水性环氧组分技术指标见表1.

表1 水性环氧组分技术指标

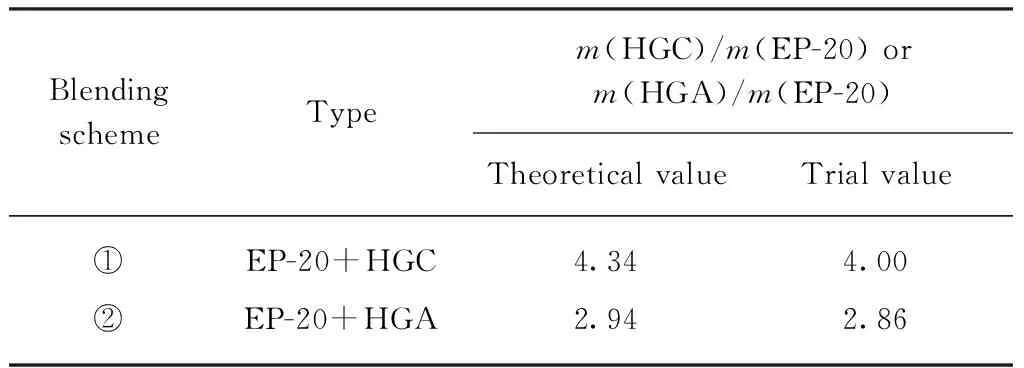

为获得最佳水性环氧组分,拟定2种水性环氧组分构成及掺配比例,见表2.

表2 水性环氧组分构成及掺配比例

2 试验结果与分析

冷补沥青既要满足冷补材料的施工和易性和存储稳定性,又要使冷补材料方便压实,经摊铺压实后能够形成较强的黏聚力,以保证修补路面不会出现松散脱落.因此冷补沥青应满足一定的技术要求,其技术指标包括黏度、与集料的黏附性、存储稳定性以及残留物性能.

本研究采用40℃黏度对新型冷补沥青的黏滞性进行评价,具体试验步骤参照JTG E 20—2011《公路工程沥青及沥青混合料试验规程》.新型冷补沥青与集料的黏附性采用水煮法,以黏附性等级为评价标准,其中集料选用13.2mm的闪长岩粗集料.新型冷补沥青存储稳定性试验步骤如下[7]:先将沥青原样加热后注入盛样管中,存储到规定时间,将其置于(-20±2) ℃冰箱内冷冻至少4 h取出,然后将新型冷补沥青切成长度相等的3段,取其中的顶部试样和底部试样,软化后测试两者黏度,以两者的黏度差来评价新型冷补沥青的存储性能.对新型冷补沥青进行蒸馏,保证在5~10min 内达到沥青液沸点,蒸馏结束后将残留沥青倒出,然后取一定量残留物,通过测定沥青的三大指标来评价残留物的性能[8].

2.1 水性环氧组分掺量对新型冷补沥青性能的影响

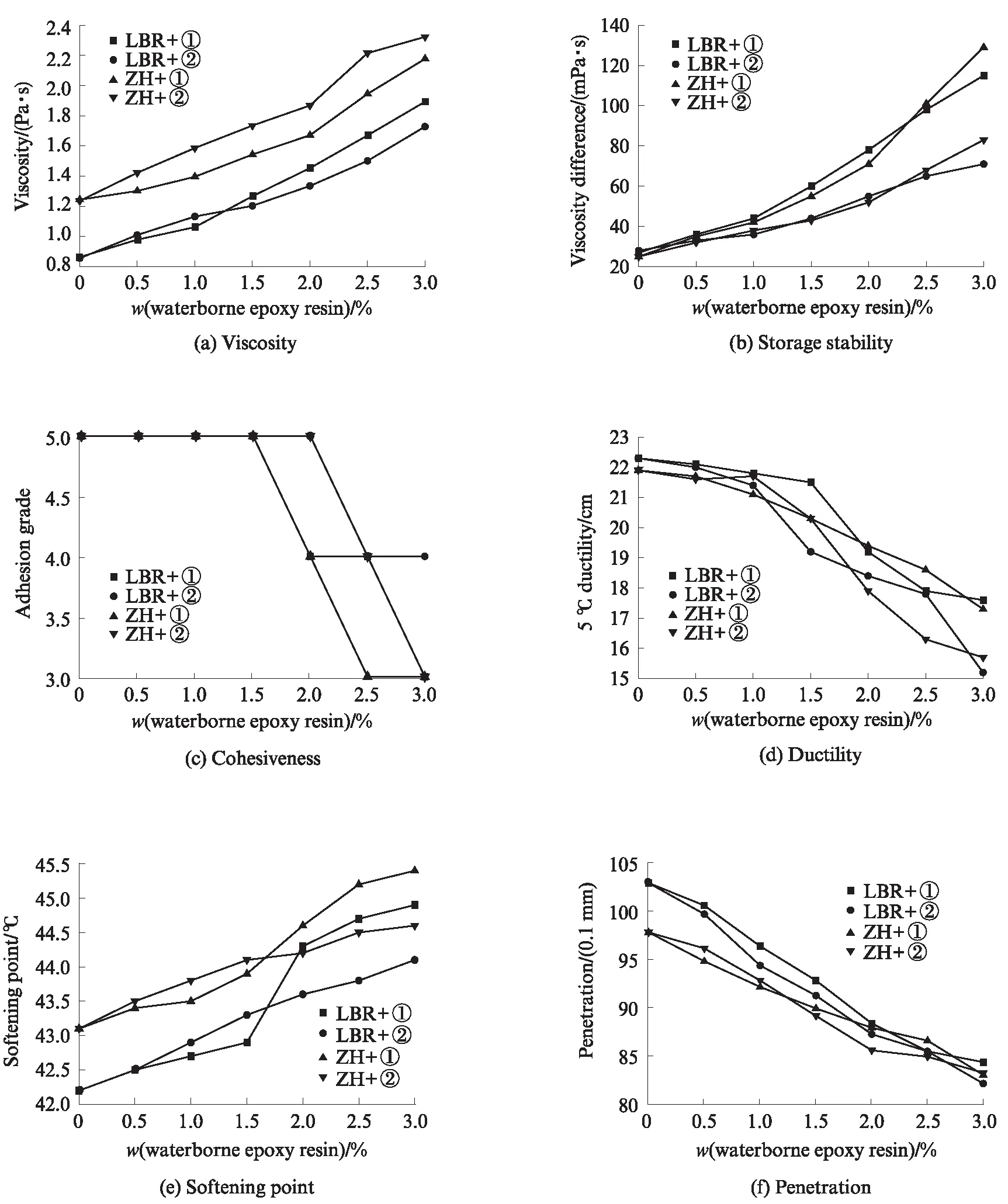

将不同掺量(质量分数,下同)的水性环氧组分掺入冷补沥青液中,得到新型冷补沥青.其各项性能试验结果如图1所示.

图1 水性环氧组分掺量对新型冷补沥青性能的影响Fig.1 Effect of waterborne epoxy resin content on cold patch asphalt properties

由图1(a)可知:水性环氧组分掺量对新型冷补沥青的黏度影响十分显著,随着水性环氧组分掺量的增加,其黏度近似线性增长;不同类型的水性环氧组分对2种新型冷补沥青的黏度影响趋势相似.有研究表明[9],冷补沥青的黏度在1.0~2.0Pa·s时,冷补沥青混合料有较好的初始强度与施工和易性.从黏度角度考虑,LBR和ZH冷补沥青中水性环氧组分掺量宜分别控制在3%和2%以内.

由图1(b)可知:新型冷补沥青存储后的黏度差随水性环氧组分掺量的增加逐渐增大,即存储稳定性逐渐降低;当水性环氧组分掺量较小时,环氧树脂颗粒与沥青颗粒之间通过固化剂的亲附作用,冷补沥青可保持较好的稳定性,黏度差较小;当水性环氧组分掺量增至2%时,环氧树脂与沥青颗粒产生絮凝团聚,聚集在试管底部,使试样上下部分的黏度值出现差异,且水性环氧组分掺量越大,这种差异越明显,因而水性环氧组分掺量需控制在一定范围之内.

由图1(b)还可知,采用水性环氧组分掺配方案②的新型冷补沥青黏度差比水性环氧组分掺配方案①小,其稳定性更加优良,原因可能是水性环氧组分掺配方案②中固化剂HGA与冷补沥青相容性更好,在冷补沥青中固化反应能够缓慢进行,延缓了环氧沥青絮凝结构的下沉速度,由此说明改善固化剂的相容性是提高新型冷补沥青存储稳定性的措施之一.

由图1(c)可以看出,新型冷补沥青与集料的黏附性良好,随着水性环氧组分掺量的增加,黏附性略微下降.水性环氧组分对新型冷补沥青黏附性的影响可能会导致沥青混合料的水稳性能下降,但是在后续研究中发现水性环氧体系有助于改善冷补沥青混合料的水稳性能.冷补沥青黏附性降低原因可能是水性环氧组分固化反应未充分进行导致的,水性环氧组分掺量较大时混合液水分较多,用水煮法测试黏附性时,沥青膜中的水分和油分未完全挥发,容易从集料表面剥离,造成黏附性等级降低.

由图1(d)~(f)可见,随着水性环氧组分掺量的增加,残留物的延度与针入度逐渐减小,而软化点逐渐增大,说明水性环氧组分有助于提高冷补沥青液的高温性能和稠度,但对其低温性能有不利影响.水性环氧组分发生交联固化反应生成的产物呈三维网状结构,在残留物中不溶解也不熔融,改善了沥青的高温性能;但是固化产物刚性较大,导致沥青材料的黏弹性降低,在低温环境下呈脆性,会对低温性能产生不利影响.

以上研究发现,水性环氧组分的掺入有助于提高新型冷补沥青的黏度以及高温稳定性,并且掺量越高,改善效果越好;但是掺量过高,不仅增加成本,同时会对其存储稳定性和低温性能产生不利影响.因此经综合考虑,水性环氧组分的掺量应控制在 1%~2%.

2.2 固化剂用量对新型冷补沥青性能的影响

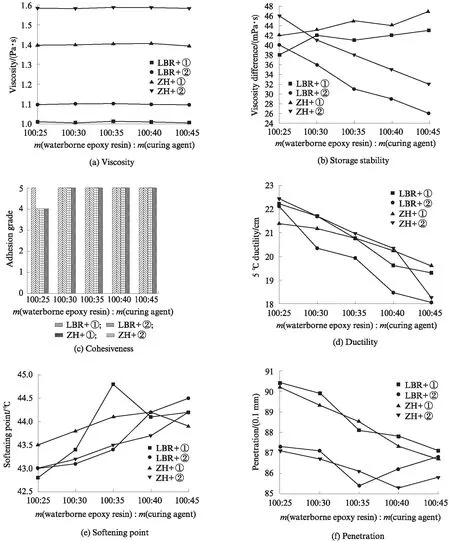

将固化剂用量不同的水性环氧组分掺入冷补沥青中,水性环氧组分掺量控制在1.0%左右,试验结果如图2所示.

由图2可知:(1)固化剂用量对新型冷补沥青的黏度和黏附性影响不大.水性环氧组分刚掺入冷补沥青时,固化反应还未进行,混合液的黏度变化主要由水性环氧组分本身的黏度决定.水性环氧冷补沥青与集料的黏附性良好.(2)经②型水性环氧组分改性的新型冷补沥青的黏度差随固化剂用量的增加逐渐减小,而经①型水性环氧组分改性的新型冷补沥青的黏度差略有增大,可见固化剂类型和用量对新型冷补沥青存储稳定性影响较大,HGA固化剂能显著提高其存储稳定性.(3)随着固化剂用量的增加,新型冷补沥青蒸馏残留物性能也有微小变化,其中低温延度逐渐降低,而残留物的软化点与针入度略有增大.

以上研究发现固化剂用量对新型冷补沥青的黏度几乎无影响,除存储稳定性外其他性能的变化也都不明显,而水性环氧组分对新型冷补材料的性能影响最终由沥青混合料体现,因此需要结合不同固化剂用量下冷补沥青混合料的强度试验来确定最佳固化剂用量.

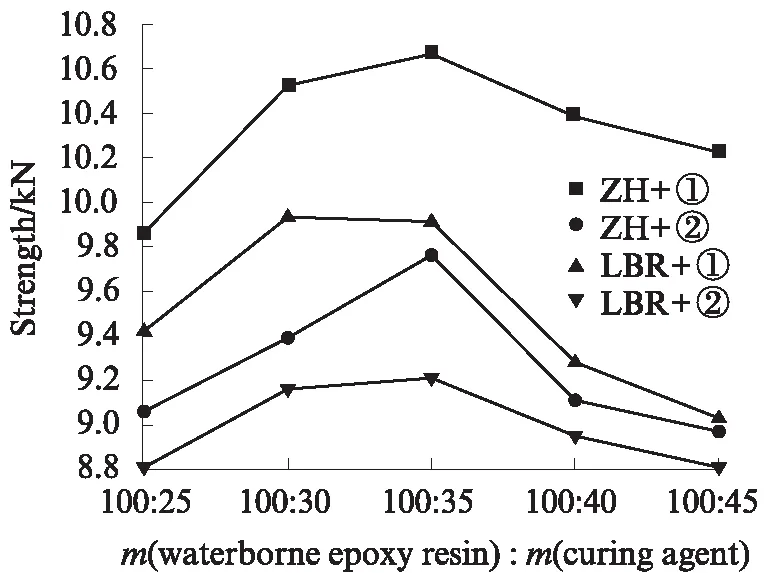

2.3 固化剂用量对冷补沥青混合料强度的影响

将制备好的新型冷补沥青与集料在(65±5) ℃条件下均匀拌和,得到水性环氧冷补沥青混合料.其强度试验[10]按照修正马歇尔法进行.水性环氧冷补沥青混合料的强度形成是一个稀释剂挥发、水分丧失、固化强化的过程[11-12].经过多次试验验证,确定了水性环氧冷补沥青混合料的养生条件:将试件在80℃的烘箱中放置24h后,把烘箱温度调整为 110℃,继续养生6h,取出后立即进行二次击实,然后在室温下放置24h后脱模.固化剂用量对水性环氧冷补沥青混合料的强度影响如图3所示.

由图3可以看到,4种水性环氧冷补沥青混合料的强度变化比较相似,均随固化剂用量的增加呈现先增大后减小的趋势,强度最大值出现在固化剂用量为100∶30~100∶35之间,因此2种环氧组分掺配方案中环氧树脂与固化剂的最佳质量比均为 3∶1.

图2 固化剂用量对新型冷补沥青性能的影响Fig.2 Effect of curing agent content on cold patch asphalt properties

图3 固化剂用量对水性环氧冷补沥青混合料强度的影响Fig.3 Effect of curing agent content on cold patch asphalt mixture strength

3 新型冷补沥青的制备工艺

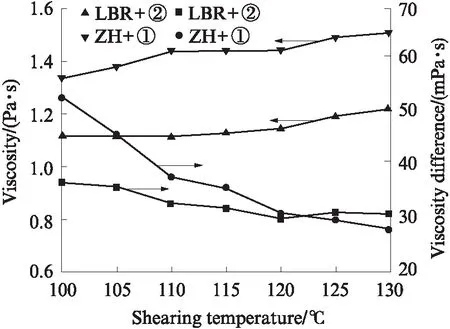

3.1 剪切温度对新型冷补沥青性能的影响

通常冷补沥青的制备温度为110~130℃,据此选取7种剪切温度配制冷补沥青,来研究剪切温度对其性能的影响.剪切时间初设为30min.由于水性环氧组分中含有大量水分,当新型冷补沥青温度超过100℃时,搅拌过程中会出现大量气泡,且温度越高、剪切速度越快,气泡量越多,甚至直接从容器中溢出.这可能造成水性环氧组分过快破乳,影响其在混合液中的适用期,因此稀释沥青的温度须降至100℃以下,再掺入水性环氧组分,并持续搅拌 5min.为减小试验消耗,仅以LBR+②和ZH+①新型冷补沥青为研究对象进行试验,结果如图4所示.由图4可见:(1)剪切温度对LBR新型冷补沥青的性能影响不显著,其黏度和存储稳定性变化趋势不明显;但当剪切温度超过120℃时,沥青液面出现许多烟尘,造成稀释剂的大量挥发,同时过高的剪切温度可能会导致冷补沥青提前“老化”,因此建议LBR型冷补沥青的制备温度以110℃为宜.(2)随着剪切温度的升高,ZH新型冷补沥青的黏度逐渐增大,存储稳定性改善,这可能是因为ZH新型冷补沥青中含有树脂类增黏剂,在较高温度下更易溶解于稀释沥青中,同时适当的温度能促进冷补沥青流动,使各组分混合得更加均匀,提高了冷补沥青的存储稳定性;当剪切温度达到120~130℃时,新型冷补沥青黏度继续上升,这可能是稀释剂少量挥发造成的,因此建议ZH型冷补沥青的制备温度以120℃为宜.

图4 剪切温度对新型冷补沥青性能的影响Fig.4 Effect of shearing temperature on cold patch asphalt properties

3.2 制备时间对新型冷补沥青性能的影响

新型冷补沥青的制备时间由2部分组成:一是环氧组分掺配前的剪切时间,分别选取25,30,35min 这 3个时间来配制冷补沥青其他成分;二是环氧组分掺配后的剪切时间.待冷补沥青温度降至100℃掺入水性环氧组分后,剪切时间取为5,8min,试验结果见图5.由图5可见,剪切时间对新型冷补沥青的黏度影响不显著,黏度在一定范围上下波动.当新型环氧组分掺配前的剪切时间由 25min 增至30min时,新型冷补沥青的黏度差有减小趋势,尤其是ZH型冷补沥青,原因是较长的剪切时间使新型冷补沥青各组分混合得更加均匀,有助于提高其稳定性;当水性环氧组分掺配前的剪切时间超过30min时,其稳定性没有明显改善.因此在保证各组分充分相容的条件下,建议新型冷补沥青的制备时间为30min(掺配前)+5min(掺配后).

图5 制备时间对新型冷补沥青性能的影响Fig.5 Effect of preparation time on cold patch asphalt properties

4 结论

(1)以黏度、与集料的黏附性、存储稳定性和蒸发残留物指标评价了新型冷补沥青的性能.并以此确定了其中水性环氧组分的最佳掺量为1%~2%,水性环氧树脂与固化剂的最佳质量比为3∶1.

(2)确定新型冷补沥青试验室制备工艺为:LBR和ZH冷补沥青的最佳制备温度分别为110,120 ℃;先采用30min的剪切时间,在新型冷补沥青温度低于100℃时掺入水性环氧组分,继续剪切 5min.