基于Vericut的渐开线斜齿轮磨削仿真与接触分析

谢坤琪, 汪中厚

(上海理工大学 机械工程学院, 上海 200093)

渐开线斜齿轮传动在现代的变速箱中应用非常广泛,渐开线斜齿轮传动性能的好坏直接决定了变速箱的传动性能[1]。因此,诸多学者对相关齿轮展开研究,如王慧敏等[2]利用参数化建模方法对成形齿轮进行有限元分析;蒋进科等[3]利用啮合曲面以及偏差曲面来构建实际齿面,提高了齿轮的精度。但是仍然存在渐开线斜齿轮,尤其是修形后的斜齿轮,在高精度三维建模上有较高难度的问题;其次,斜齿轮偏载导致齿轮磨损甚至破裂的问题,以及斜齿轮传动过程中振动过于剧烈和噪声过大的问题,国内外一般都是通过齿轮的拓扑修形设计[4-5]来解决。综上所述,本文主要通过磨齿成形仿真的方法得到渐开线斜齿轮的模型,结合齿轮修形原理进行综合修形设计[6],得到修形后斜齿轮的高精度模型。并对修形前后的斜齿轮进行接触分析,将两者的分析结果进行对比,得出仿真切齿与有限元分析组合的方法,确实是一种行之有效的提升斜齿轮性能的方法。

1 标准渐开线斜齿轮的磨削仿真与建模

渐开线斜齿轮磨齿仿真加工[7]的整个过程可以分为仿真环境设置、砂轮修整加工和齿轮磨削加工三个部分。首先需要根据实际机床结构建立仿真加工环境;然后计算得到磨削砂轮轮廓形状,进行砂轮的修整;最后以修整得到的砂轮模型作为加工的刀具进行渐开线斜齿轮以及修形斜齿轮的磨齿仿真加工[8]。Vericut的磨齿仿真加工流程如图1所示。

图1 Vericut磨齿仿真加工流程图

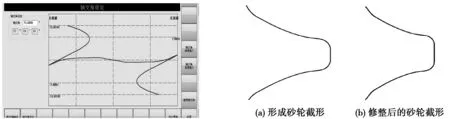

磨削仿真所用的砂轮截形可以利用课题组自主研发的GEARCNC软件来进行计算,GEARCNC是基于C++语言进行编程,通过Visual Studio友好的可视化人机交互界面,实现了生成砂轮截形的功能设计。因为各软件之间接口差异问题,需要将GEARCNC软件中计算得到的砂轮截形数据通过一系列转化才可以导入Vericut中磨削仿真。在GEARCNC软件中,通过计算可以得到砂轮与齿轮的接触线如图2(a)所示;再通过接触线计算得出砂轮的截形如图2(b)所示;砂轮截形的数据要以xpi的文件格式进行保存;将xpi数据导入到AutoCAD,AutoCAD中可以利用坐标点的数据自动绘制砂轮截形曲线;最后关键的一步为将CAD中的砂轮截形数据以dxf文件格式导入Vericut生成最终砂轮截形[9]。

(a) 砂轮接触线 (b) 砂轮截形图2 GEARCNC界面

根据标准渐开线斜齿轮的成形磨削运动路线和斜齿轮与砂轮的基本参数编写Vericut仿真G代码[10]:

N10 G40 G21 G80 G90 X0 Y0 A0 H00

N20 T1 M6

N30 S1200 M03

N40 C71.2528

N50 G00 A0 Z -100

N60 X-283 Y0

N70 Z-58.7985

N80 G01 F40 X-93 A-78.3851 M07

N90 G01 X-18.3649 A8.9782 F600

图3 标准渐开线斜齿轮单齿模型

N100 G00 A0 Z -100

N110 C0

以上便是磨削一个齿槽所走路线,若要继续磨削,改变A(主轴旋转角度)值即可。为了得到一个完整的齿,以提取仿真模型进行精度检验和接触分析,需要调整主轴旋转角走第二刀,这样便得到了一个完整的齿,如图3所示。通过阵列,便可以得到标准渐开线斜齿轮。

2 渐开线斜齿轮的拓扑修形仿真

要得到拓扑修形后的斜齿轮,则需要导入相应的砂轮截形模型dxf文件,软件接口之间的转化同上一章相同,在此不做过多赘述。进行拓扑修形则需要改变砂轮的名称、砂轮的直径、砂轮的顶部宽度,因为在仿真磨削的过程中,砂轮的直径和顶部宽度已经在不断缩小,所以必须通过重新调整尺寸大小来修整砂轮截形。本文的齿廓修形方式为抛物线修形,齿向方向为鼓形修形,通过修形量来计算修整后的砂轮接触线,进一步可以得出砂轮截形数据。通过GEARCNC的计算可以精确的显示出修整后的砂轮接触线如图4所示,所选修形方式为折线圆弧修形。最后以dxf格式输出,然后导入到Vericut中如图5所示,这样便可以进行拓扑修形斜齿轮的仿真加工了。

图4 斜齿轮与砂轮的接触线 图5 砂轮截形

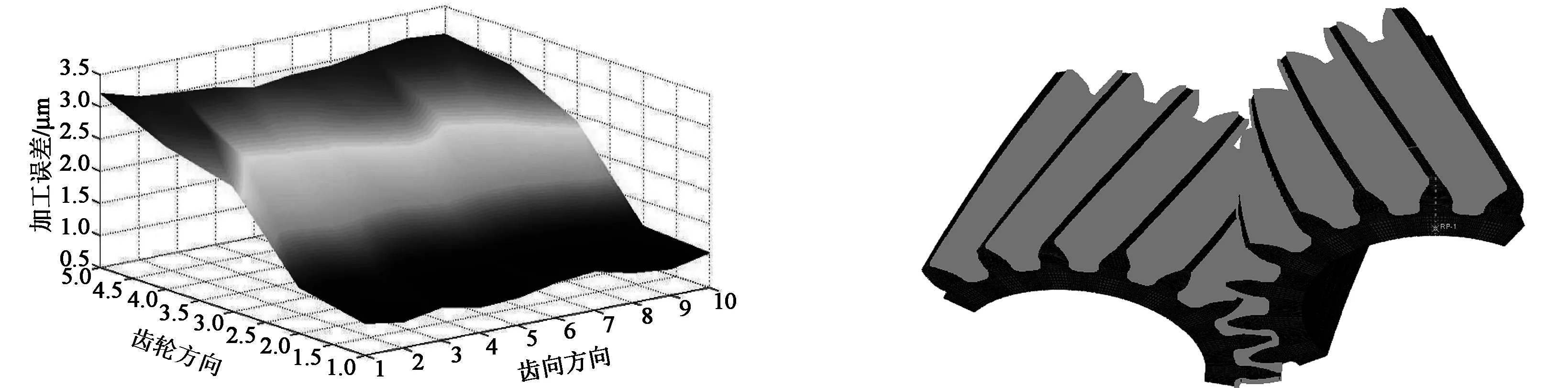

提取仿真加工得到的模型齿面坐标数据,将齿面坐标点的数据导入到MATLAB,与ProE中生成的斜齿轮三维模型的坐标数据点对比。可以发现在齿向方向上,中间的加工误差比齿端的误差值要微大,最大值为1.46 μm,最小值接近0.3 μm,所以齿向修形的精度为1.16 μm。在齿轮手册中,规定齿向允许的加工误差应小于2.5 μm,齿廓方向的误差应小于10 μm,所以已达到拓扑齿面要求[11],加工误差如图6所示。

3 斜齿轮修形前后的接触分析

将Vericut软件导出的齿轮模型直接导入到ProE软件的装配模块进行装配。并导入Abaqus中进行接触分析。ABAQUS分析非线性接触[12]的基本流程为:部件装配—材料设置—设置分析步—接触定义—载荷定义—计算求解—结果处理。对于材料的设置参数可参考表1。为了使齿面接触能够平稳过度,扭矩可以在分析步中从10 N·m逐渐增大到200 N·m。模型扭矩加载完成效果如图7所示,接触应力云图如图8(a)所示。对于修形后的斜齿轮接触分析做了同样的设置,相同的转矩、相同的边界条件及约束条件,接触应力云图如图8(b)所示。

表1 斜齿轮相关参数

图6 修形斜齿轮的加工误差等高图 图7 斜齿轮网格模型的装配与加载

4 结果与讨论

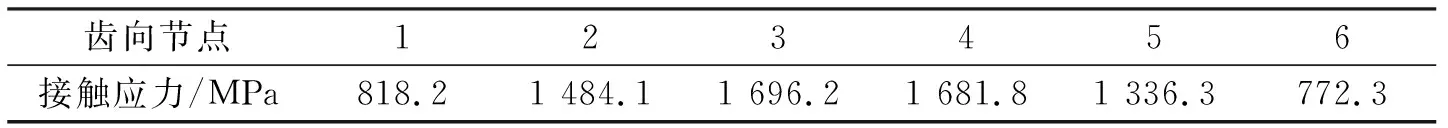

以图8中所示的齿面接触应力分布为例,将接触区域进行5等分,分别测量等分点处的接触应力[13]。将其接触应力罗列如表2、3,并绘制接触应力分布曲线如9所示。

(a) 修形前 (b) 修形后图8 修形前后斜齿副的接触应力分布

齿向等分点123456接触应力/MPa1 625.61 055.51 086.81 035.01 030.82 056.3

表3 修形小齿轮齿面的接触应力数值

(a) 标准小齿轮 (b) 修形小齿轮图9 接触应力分布曲线图

从图9(b)中不难看出,修形后齿面上的接触应力分布发生了明显的变化,接触应力的整体分布趋势为两端低,中间高。修形后齿面的最大接触应力分布于齿面的中间,大小为1 681.8 MPa(参考表3),比图9(a)中所示的修形前齿面上的最大接触应力值2 056.3 MPa(参考表2)要小,齿面上的棱边接触和齿根边缘接触现象也消失了。同时可以看出,修形后齿面接触应力分布比图9(a)中所示的标准斜齿轮齿面的接触应力分布更为平滑。可见,修形后齿面的齿面接触性能得到了明显的提高。同时,在进行斜齿轮综合修形设计以后,啮入和啮出时刻的齿面最大主应力下降明显,齿轮副传动误差也发生了明显的降低,斜齿轮的传动性能获得了较大的提升。