蓄能器对一种液压系统动态特性的影响研究

刘作凯,韦建军

1 引言

文献[1-2]中研究证明,钢带在热处理工程中,钢带张力的精确控制对钢带的厚度、宽度和平整度有很大影响。随着工业的发展,人们对钢带的质量要求越来越高,所以有必要研究改善钢带张力控制系统的精确性。液压伺服控制以其较高的稳定性,快速性和高精度等优点在钢带张力控制系统中被广泛应用。在生产过程中,液压系统中伺服阀的开关和换向会使系统产生压力冲击,致使各液压元件发生振动,降低元件的使用寿命;活塞杆的反复振动也会使张力控制精度下降。

蓄能器作为液压系统的重要辅助元件,在吸收压力冲击方面效果较好,文献[3]利用键图理论研究了蓄能器对液压冲击的影响。文献[4]建立了蓄能器的数学模型,研究了有无蓄显著,在产生中被广泛应用。在蓄能器吸收压力冲击方能器时,液压系统有无外加负载两种情况下的动态特性,研究结果表明蓄能器能有效减小系统压力的超调量,增强系统的稳定性。文献[5]研究表明在高响应液压系统中,蓄能器参数对蓄能器固有频率有很大影响。文献[6-9]分析了蓄能器结构特性对波动载荷下液压系统压力冲击的影响,得出了一些重要理论。随着钢带轧制生产对液压伺服系统性能要求的提高,有必要进一步研究了蓄能器参数对钢带张力控制液压伺服系统动态特性的影响。另外与以往研究的许多液压系统相比,本系统靠钢带张力的变化伺服控制液压阀的开关,因此,有必要总结符合此类系统要求的蓄能器的选择方案。因此,在理论分析的基础上,运用HyPneu软件对该系统进行仿真,为钢带张力控制液压伺服系统蓄能器参数的选择提供了参考。

2 液压伺服系统工作原理

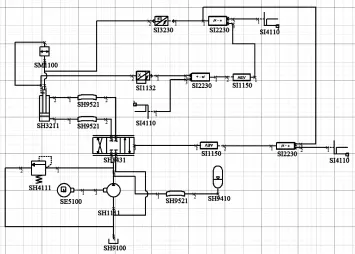

某钢带张力控制液压伺服系统的工作原理图,如图1所示。在钢带热处理过程中,钢带有一定的张力,辊6下方有一个张力检测装置7,张力传感器7把检测所得的信号值与设定的信号值进行比较,当信号出现偏差时,信号差值经放大器2放大后输入给电液伺服阀1,使电液伺服阀1有一定的开口量,控制液压缸4的活塞杆移动,从而控制活套转动装置5转动使钢带张力发生变化,达到生产要求的值。

图1 钢带张力控制液压伺服系统原理图Fig.1 Working Principle Diagram of Steel Strip Tension Servo Control System

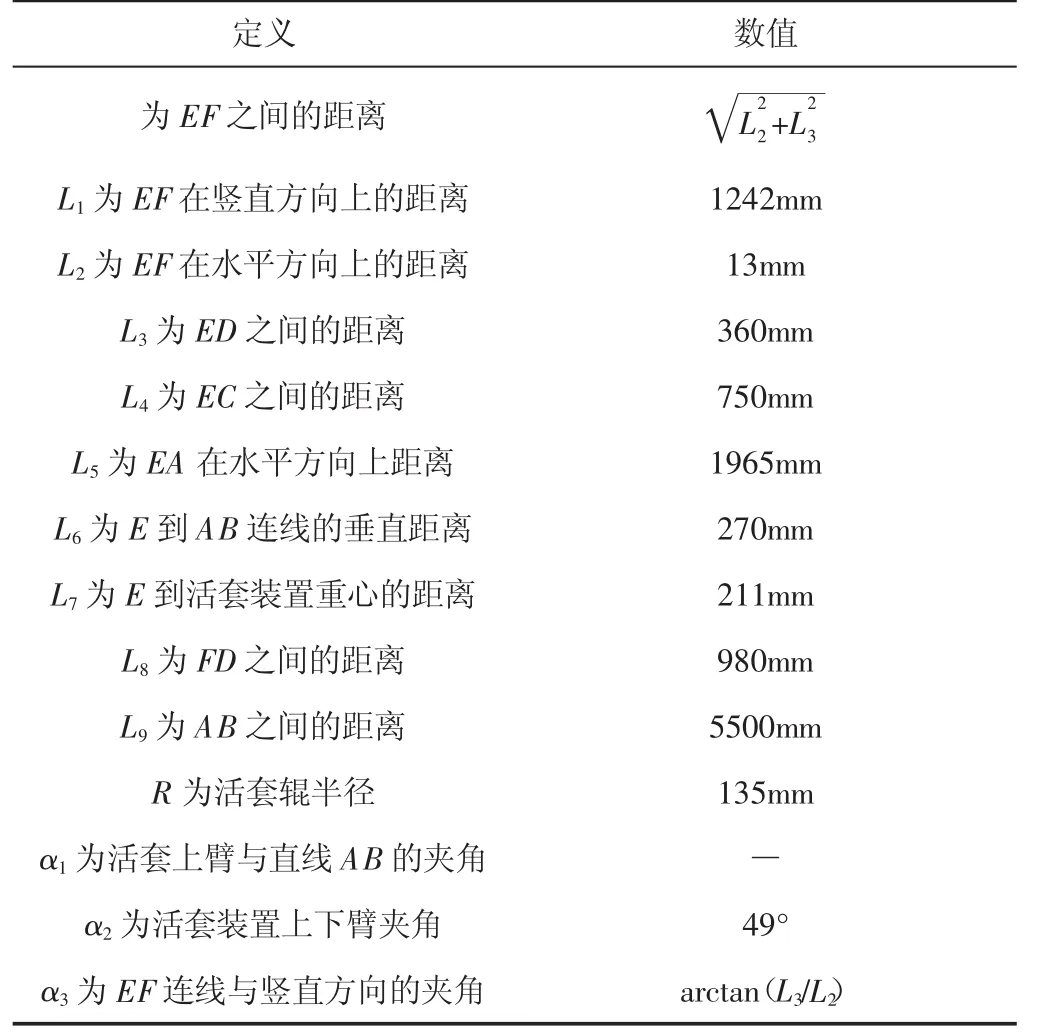

3 蓄能器数学模型的建立与分析

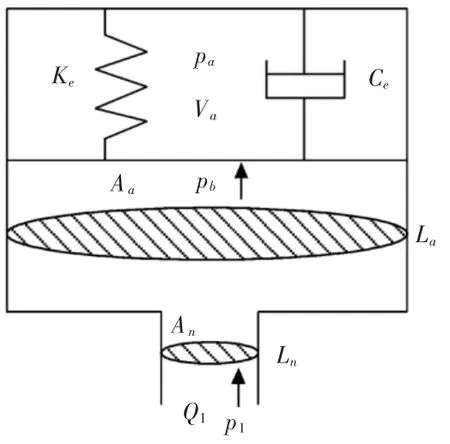

图2 蓄能器受力简化模型Fig.2 Simplified Model of Accumulator

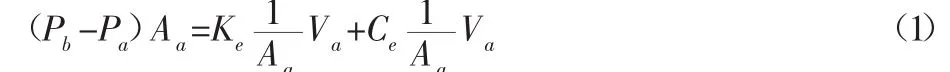

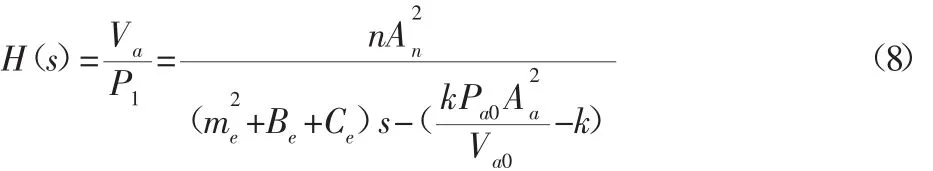

蓄能器受力简化模型[9],如图2所示。由图2可得,蓄能器充气腔受力方程为:

式中:Pb—蓄能器油液腔压力;Ke—蓄能器在任意情况时气体的刚度系数;Pa—蓄能器气体压强;Va—蓄能器气体体积;Aa—油腔横截面积;Ce—蓄能器在任意情况时等效气体阻尼系数[9]。

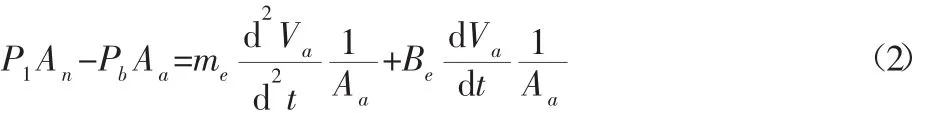

蓄能器油液腔受力方程为:

式中:P1—蓄能器进油口压力;

An—进油液口横截面积;

me—油液等效质量;

Be—油液阻尼系数。

令An=nAa,结合式(1)、式(2)可以得到蓄能器受力方程为:

把式(6)、式(7)代入式(3)中得:

整理得:

从(9)中可以知道,蓄能器容积、充气压力以及气腔阻尼、蓄能器阻尼比、蓄能器无阻尼固有频率对蓄能器性能有很大影响。

蓄能器的固有频率对蓄能器吸收压力脉动的能力有很大影响,蓄能器固有频率越高,吸收系统压力脉动的频宽就越大;而蓄能器的固有频率主要与油液阻尼系数、油液质量、蓄能器结构参数有关[6,9]。当油液阻尼系数与油液质量一定能时,蓄能器随充气压力的增大,吸收压力频带的宽度逐渐增大,随着容积的增大,吸收压力频宽逐渐减小,但减小趋势会越来越低。而当蓄能器固有频率等于系统压力波动频率时,蓄能器吸收压力波动效果最好,所以,我们要根据液压系统的实际频率宽度合理选择蓄能器结构参数。由文献[9]知,蓄能器阻尼比、油液的阻尼系数和油液质量取决与连接蓄能器管路的直径和长度,管路直径越大,系统响应速度变慢,压力最大峰值会变大;管路长度越小,系统响应速度越快,但对吸收压力波动能力影响效果并不显著。

对于蓄能器预充气压力的选择,应保证其预充气压力大小适当,压力过高蓄能器不能有效吸收系统伺服阀开关瞬间造成的压力冲击;压力过小,当蓄能器释放储存的能量时,不能保证给液压系统提供足够的工作压力,而且会缩短蓄能器使用寿命。通常情况下,蓄能器预充气压力在大于系统最高压力的0.25倍,小于系统稳定压力的0.9倍范围内时,吸收压力冲击效果较好。

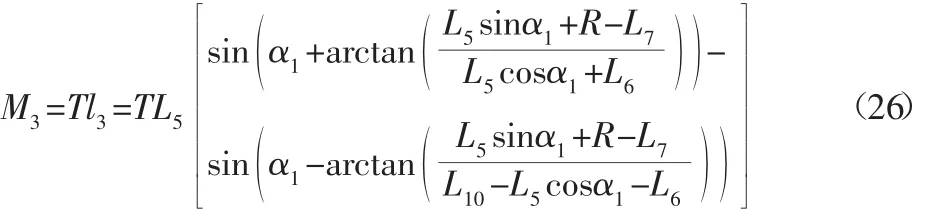

4 仿真模型建立与分析

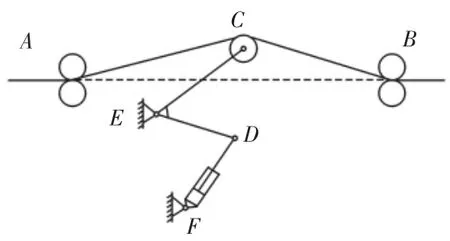

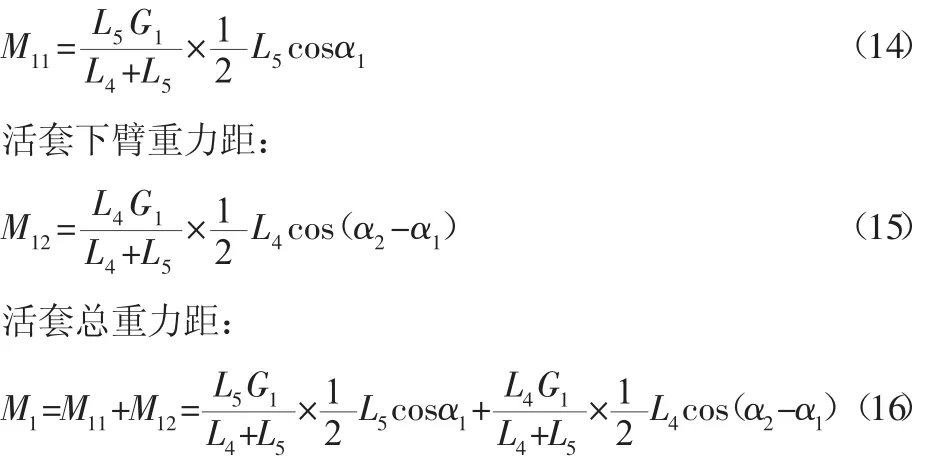

在实际液压该系统中,在液压缸和钢带之间有一个机械机构叫做活套,钢带张力通过液压缸带动活套机构转动来实现控制。为了降低仿真模型的复杂程度,以液压缸活塞位移变化量作为反馈信号。计算分析活套机构找出了液压缸活塞杆位移变化量与负载变化量的关系。简化后的活套机构原理图,如图3所示。活套相关参数,如表1所示。

图3 简化后的活套机构原理图Fig.3 Simplified Principle Diagram of the Loop Mechanism

表1 活套机构相关参数Tab.1 Relevant Parameters of the Loop Mechanism

活塞杆位移变化量X与α1之间的关系:

活套装置相对于转动中心E产生的重力距,G1为活套装置自身的重力,这里为20825N。

活套上臂重力距:

带钢产生的重力距:

这里带钢宽度b=1600mm,带钢厚度h=10mm,带钢密度ρ=7.85g/cm2。

AC之间钢带长度:

带钢重力:

带钢重力对活套转动中心的力臂为:

所以,带钢对活套转动中心的重力距为:

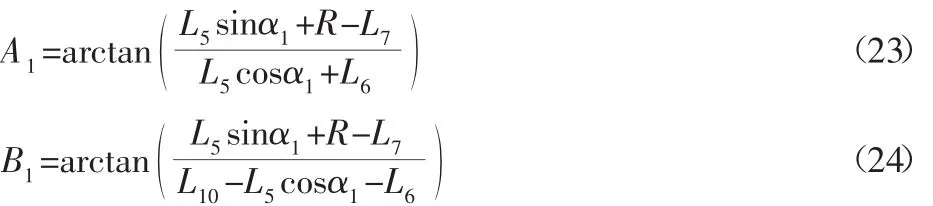

带钢张力产生的力矩T为带钢张力,T为96000N,A1为直线AC与AB之间的夹角,B1为直线BC与AB之间的夹角。

带钢张力相对于活套装置转动中心的力臂为:

带钢张力力矩:

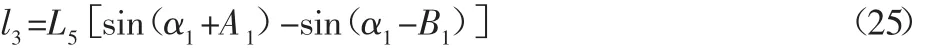

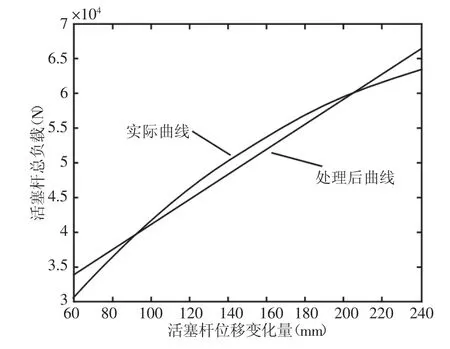

结合上述公式,推导出液压缸活塞杆变化量与总负载之间的关系,并用Matlab软件画出实际曲线并对其做了线性化处理。液压缸活塞杆变化量与总负载之间的关系曲线,如图4所示。

图4 液压缸活塞杆变化量与总负载之间的关系Fig.4 The Relationship Between the Change of Piston Rod and the Total Load of Hydraulic Cylinder

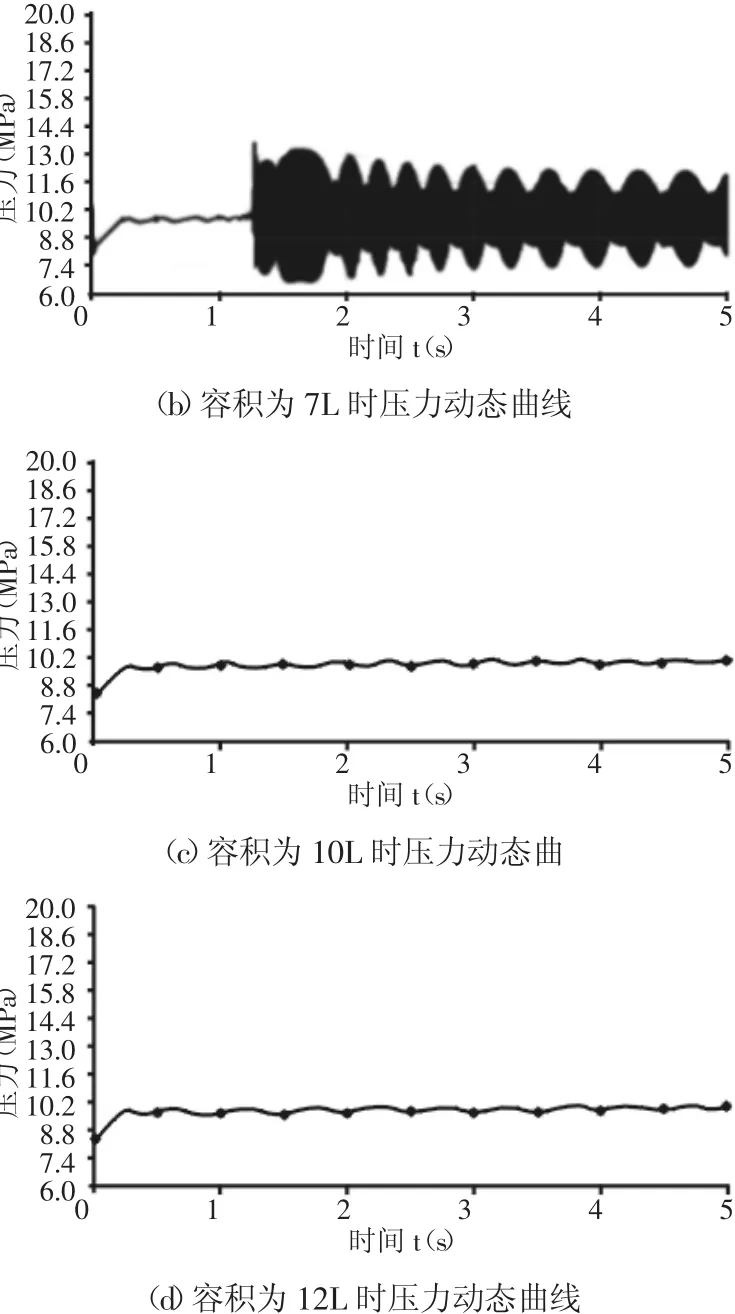

用HyPneu进行仿真,系统仿真模型,如图5所示。仿真参数,如表2所示。

图5 系统仿真原理图Fig.5 Simulation Principle Diagram

表2 钢带张力控制液压伺服系统主要仿真参数Tab.2 Main Simulation Parameters of a Steel Strip Tension Control Hydraulic Servo System

4.1 蓄能器对系统动态特性的影响

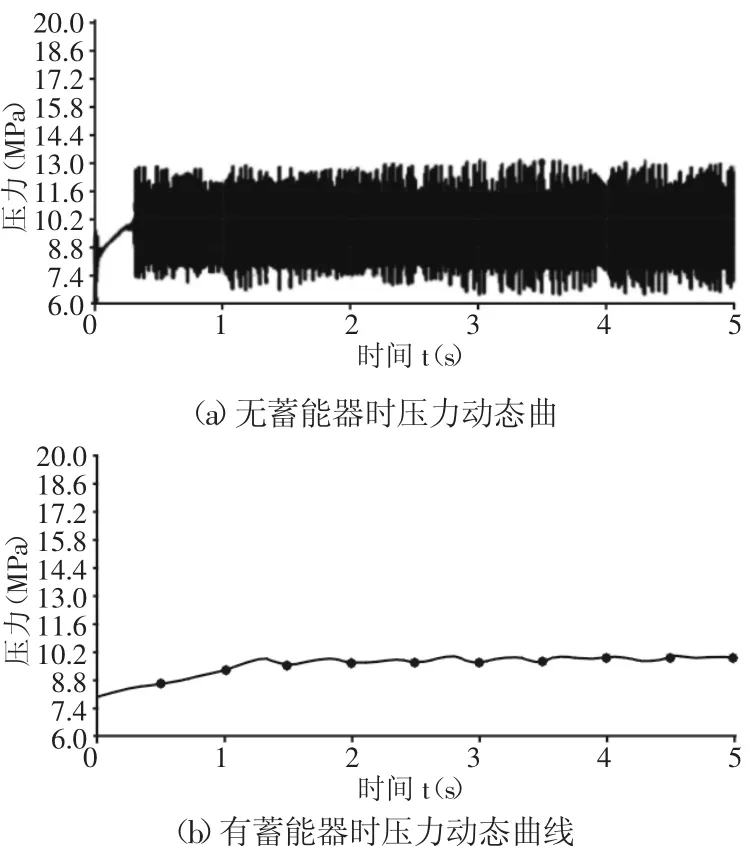

系统中蓄能器预充气压力为8MPa,容积为7L。利用HyPneu软件进行仿真,得到系统有无蓄能器时压力动态曲线,如图6所示。从图中可以看出,无蓄能器时,伺服阀关闭后,液压缸高压口压力出现明显的压力冲击,最大超调量达到13MPa,压力曲线很不稳定,液压冲击较大,降低了系统元件的寿命和安全性;而系统添加蓄能器后,压力曲线最大超调量明显减小,变得更加稳定。

图6 有无蓄能器时压力动态曲线Fig.6 Dynamic Pressure Curve with a Accumulator or Without Accumulator

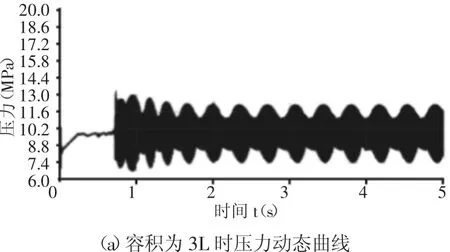

4.2 蓄能器容积对系统动态特性的影响

蓄能器不同容积时的仿真结果,如图7所示。从图中可以看出,蓄能器容积较小时,压力曲线最大超调量很大,压力曲线很不稳定,蓄能器对减小该系统压力冲击起到的作用不大;当蓄能器容积增大到一定程度后,大蓄能器和小蓄能器对系统压力的影响相差不大,都能使压力曲线最大超调量减小,系统压力几乎达到平稳。所以,我们在为钢带张力控制液压伺服系统选择蓄能器时,要合理选择容积,在满足使用要求的同时,尽量选用小容积蓄能器,实现生产的经济性。

图7 不同容积时压力动态曲线Fig.7 The Dynamic Pressure Curve When Volume is Different

4.3 蓄能器预充气压力对系统动态特性的影响

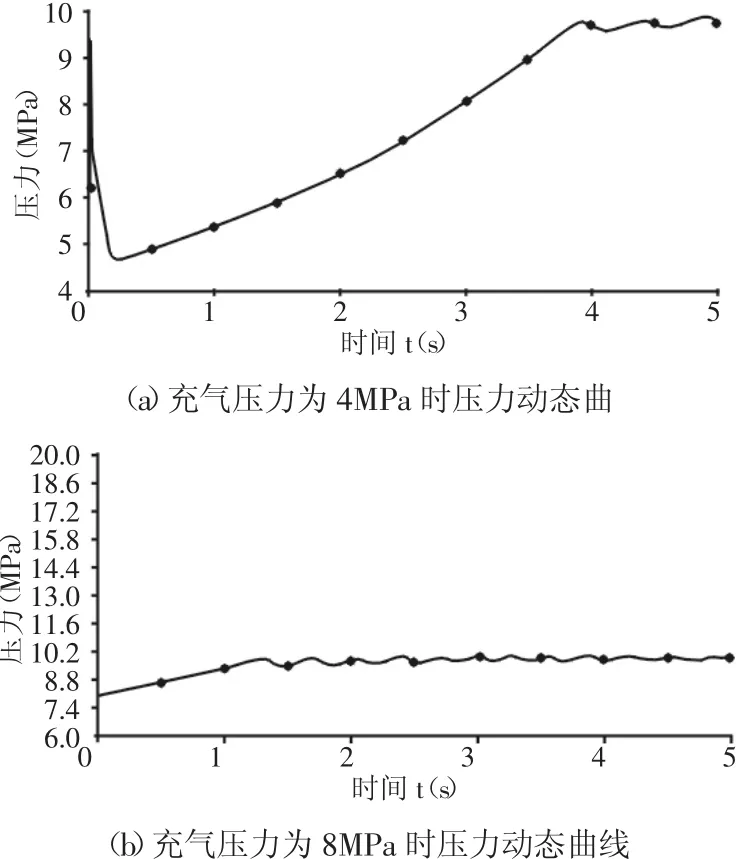

蓄能器不同充气压力时的仿真结果,如图8所示。从图中可以看出,蓄能器预充气压力为4MPa时,当系统刚开始运行时,工作压力明显不足,不能正常工作;当蓄能器预充气压力为12MPa时,系统压力超调量较大,稳定性较差;当蓄能器预充气压力为8MPa(系统稳定压力的85%)时,系统压力波动较小,稳定性较好,且不影响系统正常工作。另外,随着蓄能器充气压力的增大,系统达到目标张力所需的时间会变长。仿真结果分析表明,当蓄能器预充气压力接近钢带张力控制液压伺服系统的工作压力时,蓄能器能有效减小液压冲击,而且能保证系统的正常工作。

图8 不同充气压力时压力动态曲线Fig.8 The Dynamic Pressure Curve When Pre-Charging Pressure is Different

4.4 连接蓄能器管道直径对系统动态特性的影响

蓄能器预充气压力设定为10MPa,容积为7L,连接蓄能器管道直径分别为0.01m、0.05m、0.08m,仿真结果,如图9所示。仿真结果表明,随着连接蓄能器管道直径的增加,压力曲线最大超调量会增大,但压力曲线响应速度变慢。

4.5 连接蓄能器管道长度对系统动态特性的影响

蓄能器预充气压力设定为10MPa,容积为7L,连接蓄能器管道直径为0.03m,长度分别为1m、10m、20m,仿真结果,如图9所示。从图中可以看出,随着管道长度的增大,压力曲线响应变慢,压力波动变化并不明显。所以,在选择连接蓄能器长度时,可根据具体要求确定,缩短管道长度可降低成本,但对消除液压冲击作用并不大。

仿真定性结果与理论分析结果相符,很好的证明了上述理论;理论结果与文献[9-10]相关研究结果具有一致性,具有一定的参考价值。

5 结论

(1)蓄能器容积较小时,蓄能器不能有效吸收钢带张力控制液压伺服系统的压力冲击;当蓄能器容积增大达到要求后,不管蓄能器容积多大,它对系统压力的影响相差不大,都能使压力曲线最大超调量减小,系统压力达到平稳。

(2)当蓄能器预充气压力太小时,工作压力明显不足,系统不能正常工作;当蓄能器预充气压力过大时,系统压力超调量较大,稳定性较差;当蓄能器预充气压力为系统工作压力的(80~90)%时,系统压力波动较小,稳定性较好,且不影响系统正常工作。另外,随着蓄能器充气压力的增大,系统达到目标张力所需的时间会变长。

(3)连接蓄能器管道直径越小,系统响应速度越快,压力曲线最大超调量会越小。管道长度的变化对压力曲线影响不大。