模锻替代自由锻的降本工艺研究

周 伟

(上海三菱电梯有限公司,上海 200245)

上海三菱电梯有限公司目前大部分锻件类零件D 锻造工艺一直采用的是自由锻。长期以来,自由锻工艺生产效率低,锻造后加工余量大,容易发生锻造缺陷造成产品质量问题,已经不适应公司对大批量高要求零部件的生产要求。基于公司降低成本、提高生产效率的目标,针对大批量生产的零部件的锻造工艺,开展模锻替代自由锻的工艺降本研究工作,非常具有实用意义。

1 自由锻和模锻工艺

自由锻是利用冲击力或压力直接对坯料施加外力,使坯料产生变形而获得所需外部形状及内部性能的锻造加工方法。其特点是逐步改变坯料的形状和尺寸,因此,所需设备功率比模锻要小得多,可以用较小设备锻造较大锻件。自由锻的锻件精度低,生产效率低,适合小批、单件、大型锻件的锻造生产。

模锻是把加热好的坯料放在固定于模锻设备上的模具内进行锻造的方法。模锻的特点是在锻压机器动力作用下,热透坯料在锻模型腔中被迫塑性流动成形,从而获得比自由锻质量更高的锻件。

2 成本分析比较

针对公司锻件类零件,进行模锻工艺和自由锻工艺之间的成本分析梳理和试制工作。选取扶梯减速箱的低速级齿轮,材质为40Cr圆钢。

表1 齿轮自由锻和模锻成本分析

表1是低速级齿轮自由锻和模锻的成本分析,按照未税价来计算,原材料为直径为190mm的40Cr圆钢,材料单价为当时的最新采购价。

由表1的成本分析具体数据,可以得出如下判断

原材料成本:模锻相比自由锻在原材料消耗上有明显节省,模锻为145元/件,自由锻为185元/件。

锻造成本:尽管模锻的锻造费用单价高,模锻为2.5元/kg,自由锻为2元/kg。即使计算上锻模成本4元/件,模锻的锻造费用总体上还是比自由锻(为83元/件)要低。

图1 齿轮的模锻工艺锻件图

粗加工成本:在粗加工要求相同的条件下,模锻的金属去除量比自由锻要少,那么粗加工的成本也随之可以有一定的减少,模锻为24元/件,自由锻为38元/件。

综合比较下,模锻在原材料成本、锻造成本和粗加工成本三方面都具有相当大的成本优势。

由模锻工艺的锻件图和自由锻的锻件图(见图1)可知,对于形状复杂的零部件,模锻和自由锻工艺的终锻后尺寸差别较大,模锻工艺的后道工序加工量明显要小于自由锻。从外观上来看,采用模锻工艺的低速级齿轮与采用自由锻的区别就在于,在没有产品设计要求的凹槽内,由喷丸工艺后的模锻表面代替了原先的粗加工表面,这样该表面就不再需要进行后道机加工了。

3 技术分析比较

除经济性方面成本分析比较外,另外提出了从技术性角度对模锻和自由锻进行工艺性评价。下文以齿轮为例,从三方面进行对比检测试验。

3.1 力学性能

检测标准为GB/T 228.1-2010《金属材料 拉伸试验第1部分:室温试验方法》。

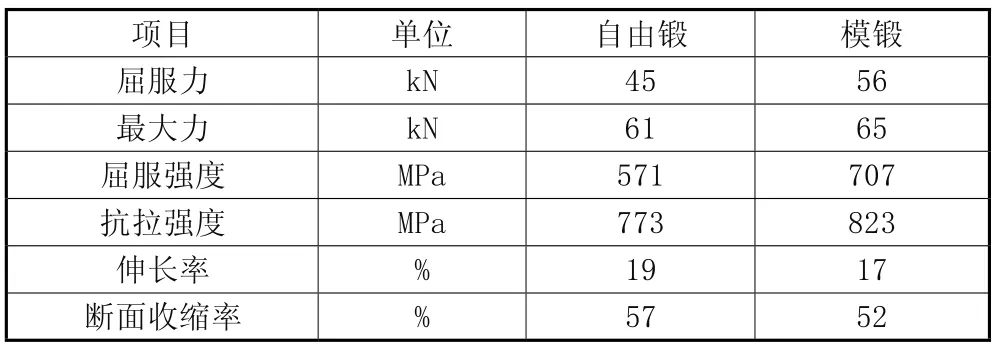

表2 拉伸试验对比数据

由表2可见,采用模锻工艺的材料在强度指标(屈服强度和抗拉强度)上都要普遍强于自由锻的材料,伴随而来的结果就是在韧性指标(伸长率和断面收缩率)上稍微减弱。

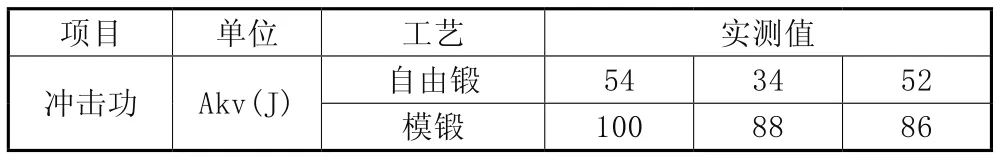

检测标准为GB/T 229-2007《金属材料 夏比摆锤冲击试验方法》。

表3 夏比冲击试验对比数据

Charpy Impact Test作为一种动态力学性能试验,用以测定金属材料抗缺口敏感性(韧性)的试验。由表3可知,采用模锻工艺的材料在抗冲击的韧性指标上要明显优于自由锻材料。

3.2 锻造流线

低倍检验报告对模锻和自由锻的锻造流线进行了对比,检测数据结果说明两种锻造工艺在锻造流线上基本相同,这也是由于两者本身都是属于锻造成型工艺而决定的。

3.3 金相检验

高倍金相检验,检测依据为GB/T 13299-1991《钢的显微组织评定方法》和GB/T 6394-2017《金属平均晶粒度测定方法》。

从材料组织结构上看,模锻和自由锻的显微组织都为回火索氏体,性能上都具有良好的韧性和塑性,同时具有较高的强度,因此,具有良好的综合力学性能。此外,实测自由锻的晶粒度为6.5,而模锻的晶粒度为6.0,基本上差不多,自由锻相比模锻晶粒稍微更细一点。

值得注意的是,自由锻的金相组织有一定的锻造疏松存在,疏松是沿钢锭中心的组织锻造时未锻合造成的,属于自由锻特有的锻造缺陷。由此可见,自由锻与模锻这两种不同的锻造工艺对锻件本身内在的产品品质要求的高低还是存在一定程度的影响。

3 结论

作为模锻代替自由锻的工艺降本研究的项目结论,根据试点零部件的试制结果,从以下三点来概括阐述模锻的适用性。

第一,模锻工艺适合于大批量产品:模锻的生产效率较高,生产过程操作简便,劳动强度比自由锻小,在批量足够的条件下,能降低零件的锻造成本。

第二,模锻工艺适合于形状复杂的产品:模锻件尺寸精度较高,表面质量也比自由锻好,对于精度要求不高的结构设计,可以代替机加工表面。

第三,模锻工艺适合于要求较高的产品:通过本项目进行的锻造流线和金相检验的结果来看,模锻可以使金属流线的分布更为完整合理,从而进一步提高零件的使用寿命,且相比自由锻工艺可以在一定程度上降低发生锻造缺陷(如自由锻特有的疏松缺陷)的几率。

以上是本项目研究成果得出的,针对公司的常规锻造产品,模锻与自由锻相比的优势特点。但是,模锻在应用范围上也有一定的局限性。

模锻生产受模锻设备吨位限制,因此,模锻件的质量一般在150kg以下,如对于中高速梯曳引机的主轴类零件,自由锻是目前唯一的成型锻造方法;模锻设备投资较大,锻模费用较昂贵,且寿命较低,本项目中试制的齿轮的锻模寿命基本在5000件左右,还存在一定的换模需求;模锻工艺灵活性较差,不如自由锻简单,生产准备周期尤其是锻模制造周期都较长,批量小的锻件在成本上不合算。

综上所述,模锻适合于小型锻件的大批大量生产,不适合单件小批量生产以及中、大型锻件的生产。