PET注塑产品结晶研究

罗刚

(四川省宜宾普什模具有限公司,四川 宜宾 644007)

PET于1941年由英国J.tt.Whinfield与J.T.Dickon研制成功。于1946年由英国帝国化学公司(1.c.I)以涤纶(Teleron)纤维投入生产,PET作为纤维原料已有72年历史。1946年英国发表了第一个制备PET的专利,1949年英国ICI公式完成中试,但美国杜邦公司购买专利后,1953年建立了生产装置,在世界最先实现工业化生产。初期PET几乎都用于合成纤维(我国俗称涤纶、的确良)。20世纪80年代以来,PET作为工程塑料又有突破性发展,相继研制出成核剂和结晶促进剂,目前PET与PBT一起作为热塑性聚酯,成为五大工程塑料之一[1]。

PET分为纤维级聚酯和非纤维级聚酯。纤维级聚酯用于制造涤纶短纤维和涤纶长丝,是供给涤纶纤维企业加工纤维及相关产品的原料。非纤维级聚酯还有瓶类、薄膜等用途,广泛应用于医疗卫生,包装业、电子电器、建筑、汽车等领域[2],其中包装是聚酯最大的非纤应用市场,同时也是PET增长最快的领域。

笔者总结二十来年的注塑模具经验,针对医疗卫生业广泛使用的PET,从原料特征、成型工艺方法、模具结构及冷却设计等多角度分析,探究PET注塑产品结晶的原因,进而找到减少或者消除该类产品结晶发白的解决办法,以为相关从业者和爱好者共享。

1 PET透明产品浇口结晶

如图1所示,PET透明产品在进浇口区域容易出现结晶,呈现均匀结晶(图2)和冷料结晶(图3)。

结晶现象分析和处理措施:

(1)模具喷嘴尖处塑料熔融温度或者浇口区域温度过高,呈现更深更浓的白色雾状;(截面厚壁的尤其明显)

图1 PET透明产品

图2 均匀结晶

图3 冷料结晶

(2)检查模具浇口模仁水道是否堵塞;

(3)检查热流道喷嘴加热圈是否有短路接触;

(4)熔融流道过小,塑料内应力集中产生结晶发白;

(5)检查喷嘴尖和浇口部位流道是否粗糙或有阻碍物;

(6)检查热流道阀针是否正常开关。

2 PET 原料特征

2.1 PET

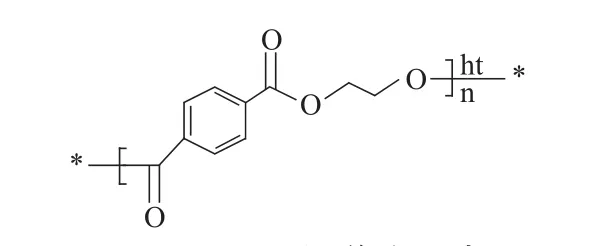

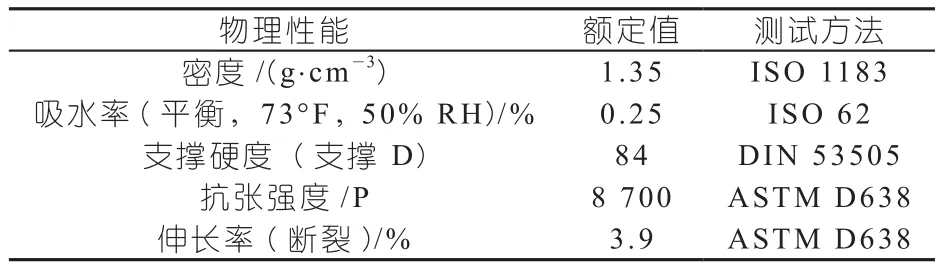

聚对苯二甲酸乙二醇酯化学式为—OCH2—CH2OCOC6H4CO—,简称PET(图4),为高聚合物,由对苯二甲酸乙二醇酯发生脱水缩合反应而来,由对苯二甲酸和乙二醇发生酯化反应所得。PET原料物性表见1。

图4 PET化学分子式

表1 PET原料物性表

2.2 PET用途

具有优良的耐热性、耐化学药品性、强韧性、电绝缘性、安全性等[3];价格便宜,广泛用做纤维、薄膜、工程塑料、聚酯瓶等。国际上聚酯类产品有:

(1)液晶聚合物;

(2)聚对苯二甲酸丁二醇酯(PBT);

(3)聚萘二甲酸乙二醇酯(PEN);

(4)工程级PET;

(5)标准级PET;

(6)回收级PET(包括共混物及100% 回收料)。

此外,为改进PET性能,可与PC、PBT、PS类、ABS等形成合金。常用于注塑电子电器零部件和汽车配件。

3 PET工艺方法

PET属于结晶型饱和聚酯,为热塑性塑料。增强PET主要采取注射成型加工,还有挤出、吹塑、涂覆和焊接、封接、机加工、真空镀膜等二次加工方法。

由于PET大分子中含有脂基,有一定的亲水性,料粒在高温下对水敏感,当含水量超量时,在加工中PET分子量下降,制品带色、变脆。因此,在加工前必须进行干燥处理,干燥温度为150℃,4 h以上,一般为170℃,3~4 h。可用空射法检验是否完全干燥,干燥效果好不好并不是时长来决定,一般的热风干燥机效果并不好,通常采用除湿机[4];另外检查模具冷却效果,甚至是冷却循环水压力流量,排除冷却不好导致结晶。

回收料比例一般不要超过25%,而且要把回收料彻底干燥;另外,通过添加成核剂和结晶促进剂等方式,改进结晶慢的弊病。加阻燃剂和防燃滴落剂可改进 PET阻燃性和自熄性。

3.1 提高射出速度

提高模具温度,同时把树脂温度也稍微提高;提高射出压力,加长保压时间;喷嘴附近残留有已固化的残渣有时会流入模穴而成为流痕;

方法:把设在模内的残渣集中穴加大以防止残渣流入成形型腔。

对于喷嘴孔径、浇道口、浇口过小有时会成为原因。

3.2 末端结晶

在工艺上通过加大注塑机的注射背压,可不久又发白,需要检查背压的单向节流阀是否正常。实践证明,螺杆与料筒间的间隙因长期生产磨损增大而造成,一般该间隙在0.15以下是最好用的,超过0.3以上就会影响注塑性能,表现为背压加不上。

3.3 出现银纹

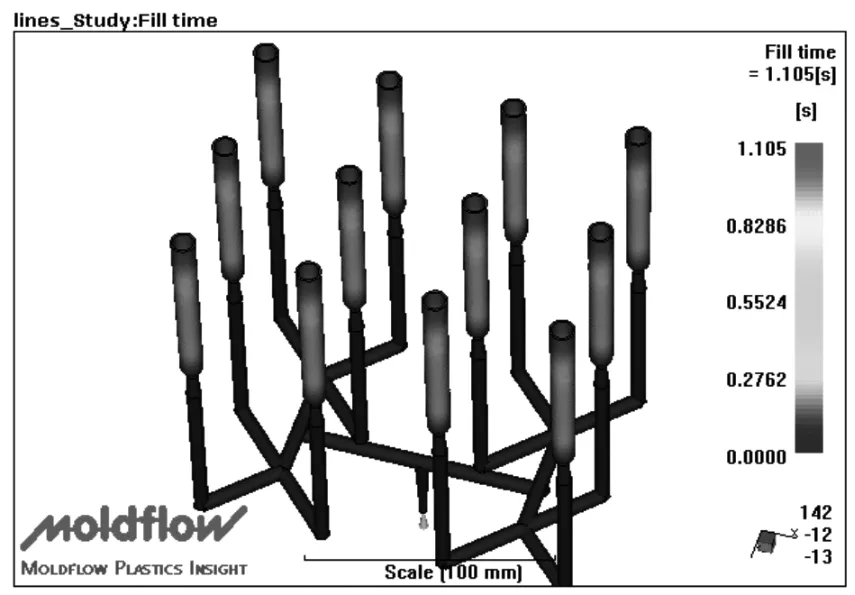

由于PET在熔融状态下的流变性能较好,压力对黏度的影响比温度更大,从压力着手来改变熔体的流动性,加高料温,模温,检查排气,加快注射速度。

另外,对模具的填充温度和填充时间,采用moldflow模拟技术分析,捕捉流变规律,如图5对填充温度,如图6对填充时间测试。

图5 填充温度

图6 填充时间

通过分析确定银纹容易出现的部位。

3.4 注塑机选用

PET由于在熔点后稳定的时间短,而熔点又较高,因此需选用温控段较多、塑化时自摩擦生热少的注射系统,并且制品(含水口料)实际重量不能小于机器注射量的2/3。因此选用专用塑化注塑单元配置的高速注塑机为理想之选。

3.5 隔热结构热流道

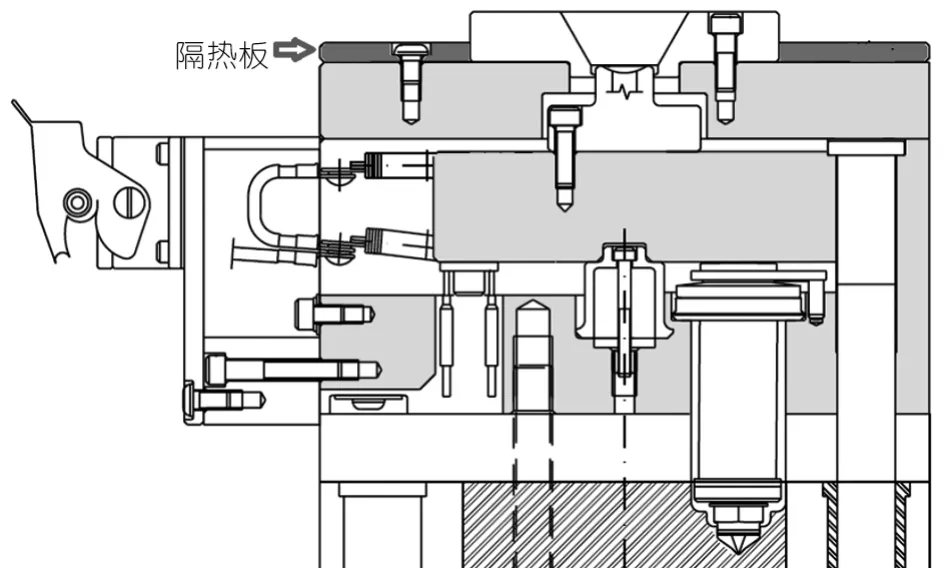

模具与注塑机模板之间最好要有隔热板(如图7),其厚度为12 mm左右,能承受高压,确保注塑生产的稳定性和模具膨胀的一致性。

3.6 注塑工艺分析

(1)熔胶温度。可用空射法度量。270~295℃不等,增强级GF-PET可设为290~315℃不等;

图7 隔热板

(2)注射速度。一般注射速度要快,可防止注射时过早凝固。但过快,剪切率高使物料易碎。射料通常在4 s内完成。

(3)背压。越低越好,以免磨损,一般不超过100 bar,通常无须使用。

(4)滞留时间。切勿使用过长的滞留时间,以防止分子量下降,尽量避免300℃以上的温度。若停机少于15 min,只需作空射处理;若超过15 min,则要用黏度低的PE清洁,并把机筒温度降至PE温度,直至再开机为止。

(5)注意事项。

回收料不能太多,否则易产生在下料处“架桥”而影响塑化。

模温控制不好、料温控制不当容易产生“白雾”而不透明。模温低且均匀,冷却速度快,结晶少则制品透明。

(6)PET制品中往往残留一定的内应力,一般成型后常需后处理。

PET在熔融态下的流变性为非牛顿型,温度对熔体黏度的影响不大,可以通过调节压力来增大剪切应力或剪切速率。

PET有明显的熔点,加工温度范围较窄,为270~290℃,当超过300℃时容易发生降解。

(7)PET对尖角、缺口非常敏感,这些地方易出现应力集中,使承载能力大大下降,在受外力冲击时易发生破裂,故对这些地方应尽量采用圆弧过渡。

(8)PET模具流道应尽可能减少熔体的压力降,避免采用较高熔体温度,流道以短而粗为好,表面积和横截面积之比应小,多用圆形流道。

(9)在避免熔料喷射的前提下,PET浇口应开设在塑件最厚处,避免流道阻力大和冷却快的问题,确保充满模腔。

(10)模具成型排气必须充足,避免出现局部过热或脆裂,但其排气口深度一般不要超过0.035 mm,否则容易产生飞边。

PET浇口的开设方位最好能正对型腔壁或粗大的型芯,这样可以改变流向,降低流速,使熔料能均匀填充型腔,避免表面缺陷。

4 模具结构冷却设计

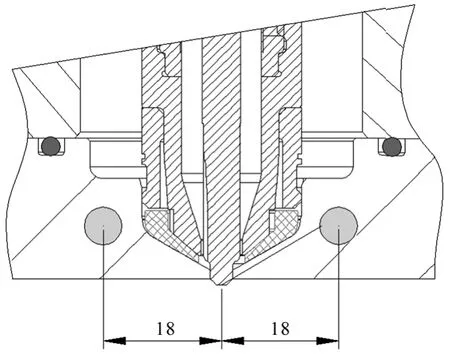

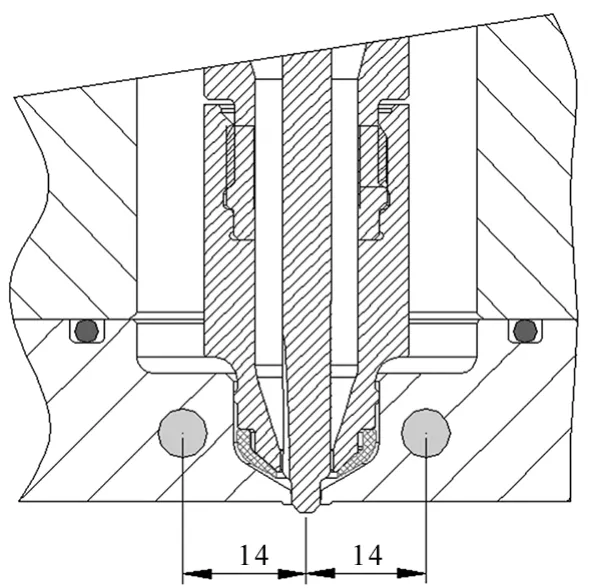

经过测试,减小喷嘴开框尺寸,在确保熔融塑料正常填充基础上,保持喷嘴的温度和阀针的正常动作;同时,冷却水孔尽量靠近喷嘴,在最短时间内冷却浇口,避免浇口附近更大范围的结晶,争取不出现结晶[5]。如图8和图9,改进前后的喷嘴和冷却设计,改进后的效果更好。

图8 之前的喷嘴和冷却设计

图9 之后的喷嘴和冷却设计

PET注塑产品结晶本是普遍现象,为了正常稳定生产,确保结晶区域仅限于浇口阀针处,从原料特性,工艺条件优化,注塑机配置优化,模具结构及冷却设计等角度分析,笔者认为在设计制造好一套优秀模具的基础上,辅以良好的工艺条件和注塑系统配套,对PET类产品结晶问题一定能迎刃而解。