鄂尔多斯盆地致密油应力循环压裂技术

李川 张翔 杜现飞 唐梅荣 王广涛 李昌恒

中国石油长庆油田分公司油气工艺研究院低渗透油气田勘探开发国家工程实验室

鄂尔多斯盆地致密油资源丰富,总资源量达20亿t。近年来,通过借鉴以北美Bakken高压致密油藏为代表的非常规油气藏开发技术和经验[1-4],开展工厂化作业、丛式井钻完井、大排量体积压裂等新工艺试验[5],盆地Ⅰ类致密油储层实现规模开发,效益显著。但盆地长7致密油Ⅱ类储层脆性指数偏低(40.3%)、水平两向应力差较大(7.6 MPa),不利于形成网络裂缝[6]。前期采用常规混合水压裂改造35口井,平均试油日产油5.1 t,投产后日产油不足1 t,效果不理想,亟需探索新型压裂技术。受到室内循环应力加载物模实验的启发,开展了循环应力压裂新工艺技术试验,初步实现了致密油Ⅱ类储层的有效改造,开辟了提高致密油单井产量的新途径。

1 室内物模实验

前人采用物理模拟试验,验证了提高缝内净压力可以使砂岩形成复杂裂缝[7]。本次实验分别采用单轴循环应力加载和循环泵注物模实验,验证循环应力加载对储层的影响。

1.1 岩心循环应力实验

实验采用的试件为直径25 mm,长度50 mm的小圆柱体。对2块取自同一井深以及同一块取心试件上的岩样(HS油田L37井1 792 m,岩心孔隙度6.1%、渗透率0.05 mD,密度2.57 g/cm3,弹性模量26118 MPa、泊松比 0.21),分别做直线应力加载(A#)和循环应力加载(B#)实验。

A#实验采用单轴加载,围压为0 MPa,轴向应力加载速率74 N/s,采用线性增加的方式,当压力到达79 MPa时,岩心发生破坏(图1a)。

B#实验循环应力加载,围压为0 MPa,采用负荷控制,加载速率74 N/s,初始的峰值应力为48 MPa,此后循环的峰值载荷逐次增加2 MPa,加载频率为6次/h,当循环到第16次时试件发生破坏(图1b)。

物模实验表明:循环应力加载下的破坏是一个损伤累积的过程,在循环应力作用下,微裂纹形成并不断增加,试件破而不碎,其完整部分在载荷的作用下不断产生新的裂隙,当试件的完整部分不能承受载荷时,前期形成的大量微裂缝相互连通,形成形态复杂的宏观裂缝。

图1 直线加载与循环加载试件的破坏形态对比Fig. 1 Failure shape comparison between the sample with linear loading and that with cyclic loading

通过对比单向加载和循环应力加载后的实验结果可以看出,循环应力下岩心试件所产生的破碎程度远比单向应力加载要高得多;B#岩心加载达到第16次时发生破碎,表明形成的复杂裂缝是多次累加的结果。

1.2 循环应力泵注物模实验

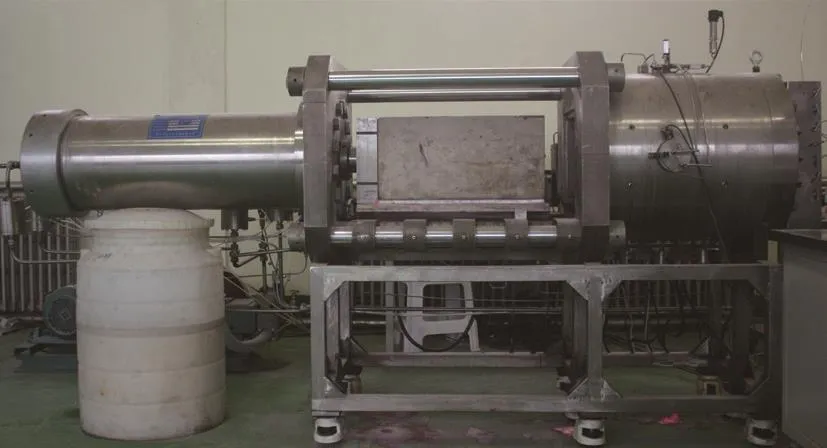

物模实验系统由大尺寸岩石三轴力学性质试验架、双腔恒速恒压计量泵、气动控制系统、液压站、声发射仪及其他辅助装置组成,可测试最大尺寸为30 cm×30 cm×60 cm的试件。该系统采用真三轴加载方式,使实验试件的受力状况尽可能接近实际油层的受力状况(图2)。

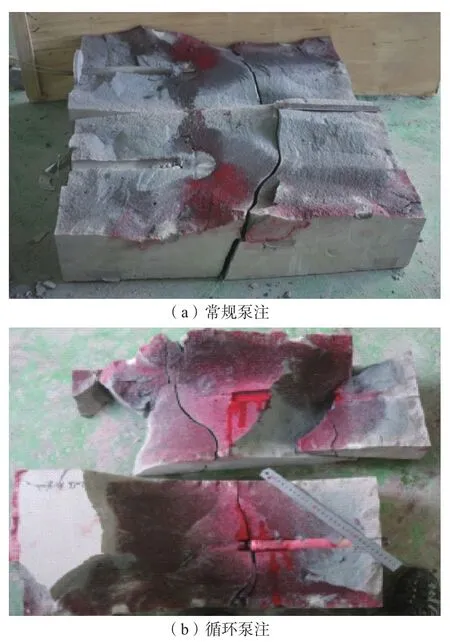

选取水泥试件进行了压裂模拟实验,2组实验的三轴应力状态均为18、12、6 MPa,采用胍胶基液作为压裂介质,并分为常规注入压裂和循环升压式泵注2组(详细实验参数见表1)。该实验的目的主要是为了对比循环泵注和直接泵注所产生的裂缝形态的差异。1#试件采用直线泵注方式压裂,注入排量2.0 mL/min,压力在6 min时突然降低,之后压力缓慢抬升,无明显波动;2#试件采用循环泵注的方式压裂,注入排量0~3.0 mL/min,压力在8 min时突然降低,但降低幅度明显小于1#试件,之后压力多次剧烈波动,产生5个明显波峰(见图3)。

图2 三轴压裂物模试验机Fig. 2 Physical simulation testing machine of triaxial fracturing

表1 物模实验模拟参数Table 1 Simulation parameters of physical test

图3 常规泵注与循环泵注压力变化曲线Fig. 3 Pressure change curves of conventional pumping and cyclic pumping

泵注结束后,剖开试件进行观察:1#试件只产生了一条平直裂缝,而2#试件在经过压裂后主裂缝面位置处产生了分支缝。通过实验后切割观察表明,常规压裂方法形成了符合经典Penny模型的人工裂缝;而采用循环应力加载方法压裂后的试件,形成的裂缝面发生了明显转向,产生了更为复杂的裂缝网络(见图4)。

图4 常规泵注与循环泵注试件的破坏形态对比Fig. 4 Failure shape comparison between the sample with conventional pumping and that with cyclic pumping

2 压裂工艺优化

2.1 技术思路

通过物理模拟实验,明确了循环应力下岩心试件所产生的破碎程度远比单向应力加载要高得多,循环泵注相比常规泵注更易于形成复杂的裂缝网络。受物模实验启发,研发了应力循环压裂技术。该技术利用缝内桥堵,结合施工参数(如排量、砂浓度)的控制,对储层加载循环应力,使储层受到疲劳破坏,实现缝网压裂。

2.2 关键工具研发

应力循环工具组成自上而下依次为:循环振荡器、旋流喷砂器、多功能堵头,如图5所示,主要技术参数见表2。该工具的管柱最大外径100 mm,承压70 MPa,耐温120 ℃,压裂时油管直接与循环振荡器连接下至井底。

图5 应力循环压裂工具基本组成Fig. 5 Basic components of stress-cycle fracturing tool

表2 应力循环压裂工具主要技术参数表Table 2 Main Technological parameters of stress-cycle fracturing tool

2.2.1 循环振荡器 为了提高混砂工具的可靠性和稳定性,保证更好的混砂效果,基于Helmholtz振荡腔的原理[8]设计了循环振荡器。混砂液通过循环振荡器入口后形成射流束,射流束向下游流动时形成涡量扰动,并在射向下游的过程中,在特定频率范围内的扰动会得到放大。

2.2.2 旋流喷砂器 基于流体旋流混合原理,确定了通过机械端口引导流体旋流搅拌的思路,通过流体力学数值分析等手段,设计了旋流喷砂器。通过喷砂器出口轴线与中轴线的偏心距和角度设计,产生旋流效应,在旋流喷砂器出口,混合液在旋流作用下产生漩涡,进一步加速液体混合效果。

2.2.3 多功能堵头 该套工具配备了2种堵头,普通款长度为16 mm,内置压力计款长度694 mm。内置压力计通过传压孔监测井底压力和井底温度数据,安装于支撑筒体的中心孔内,不与支撑筒体的内壁面产生摩擦和碰撞,确保压力计的安全可靠。

2.3 压裂参数优化

2.3.1 排量优化 鄂尔多斯盆致密油施工排量超过7 m3/min时,缝高容易失控,造成无效支撑,缝内净压力不再增加。为此应力循环压裂总排量应不超过7 m3/min,环空变排量优化为0~5.0 m3/min,油管排量优化为 1.4~2.0 m3/min。

2.3.2 油管砂浓度优化 根据矿场统计,油管砂浓度与井底净压力具有正相关性,油管砂浓度每增加200~400 kg/m3,井底净压力可提高 0.5~1.5 MPa[9]。考虑到设备能力及施工安全,油管最高砂浓度优化为 1 200 kg/m3,平均砂浓度 160~200 kg/m3。

2.3.3 脉冲间隔时间优化 脉冲间隔时间是指一个控砂阶段内油套环空排量变化前后所间隔的时间,由于油套环空排量持续间隔变化,导致井口油套环空压力变化较大。结合地面物理模拟实验及现场施工经验,确定脉冲间隔时间为2~4 min;环空排量为0时,井底砂浓度最高,最有利于支撑剂架桥的形成。

2.4 施工工序

具体工艺过程如下:采用油管泵注高浓度携砂液、环空注入净液体调整排量实时控制井下砂浓度,当环空持续降排量至0时,高浓度的支撑剂泵入裂缝中,形成支撑剂架桥后,提高施工排量,裂缝内的净压力大幅升高,此后通过净液冲洗解除支撑剂架桥,重复以上过程直到完成压裂。

该工艺可避免排量波动可能造成的脱砂现象,原理是:通过裂缝模拟,设置好油管停砂时间,当出现脱砂而升压时,管柱内支撑剂浓度刚好为0,提高施工排量净液冲洗解除砂桥;如果出现脱砂时油管内仍有支撑剂的情况,通过提高环空排量,油管排量降至最小(0.1~0.2 m3/min)并停止加砂,即可在短时间内解除脱砂,避免砂堵。

3 现场应用

应力循环压裂技术在鄂尔多斯盆地致密油Ⅱ类储层试验37口井,与应用混合水压裂的35口邻井相比,平均试油产量由5.1 t/d提高到14.9 t/d,投产初期日产油量由不足1 t提高到2.6 t,增产效果显著。

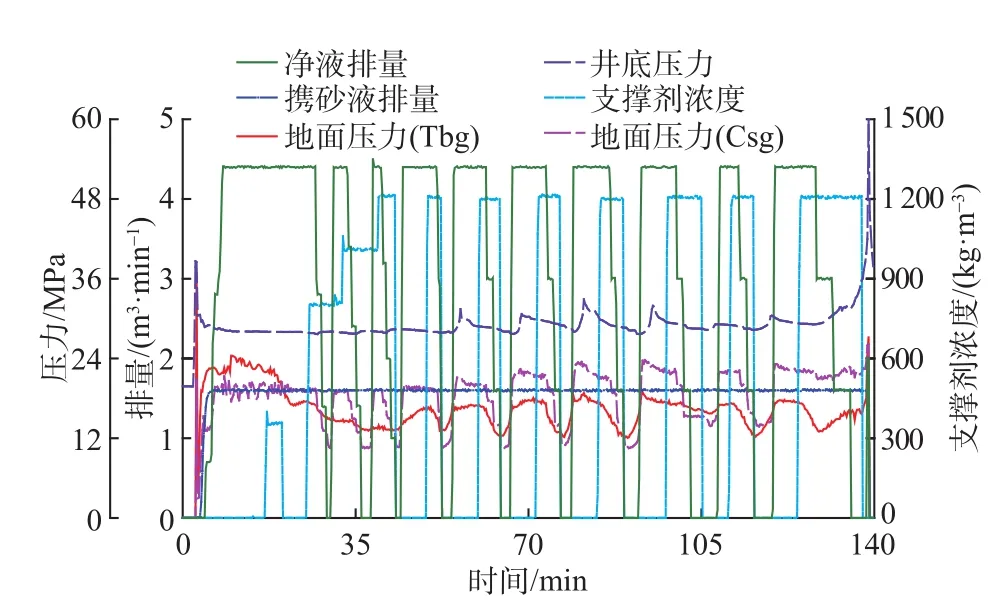

以鄂尔多斯盆地合水油田N142井为例。油管排量 1.6 m3/min,环空排量 0~4.4 m3/min,累计入地液量624.6 m3,累计加砂65.7 m3,砂比13.7%,最高砂浓度1 200 kg/m3,9个应力循环,明显升压6次,最高有效升压5.1 MPa(见图6)。

为认识应力循环压裂后的裂缝扩展形态,开展了井下微地震裂缝监测。试验井与应用混合水压裂工艺的邻井相比,有效信号明显增加,裂缝带宽增加29%,有效改造体积(ESRV)增加44.5%,实现了提高储层改造体积、增加裂缝复杂程度的目的,投产初期日产油量提高1.64 t(见表3)。

应力循环压裂初步实现了致密油类Ⅱ储层的有效改造,该工艺无需加入特殊材料和其他配套设备,现场操作简单,施工规模与常规混合水压裂相当,平均施工排量3.8 m3/min,仅为常规混合水压裂的一半,节省了水马力和井场占地,平均施工成本降低14.6%,经济效益显著。

图6 N142井应力循环压裂施工曲线Fig. 6 Curve of stress-cycle fracturing in Well N142

表3 应力循环压裂与对比井井下微地震监测结果Table 3 Downhole seismic monitoring results of stress-cycle fracturing well and its reference well

4 结论与建议

(1)物理模拟实验表明,循环应力下储层受到疲劳破坏,更易于形成复杂的裂缝网络。

(2)利用支撑剂缝内桥堵,结合施工排量的控制,多次提高缝内净压力,对储层加载循环应力,可增加储层改造体积,提高单井产量。

(3)该工艺无需加入特殊增压材料,现场操作简单,施工规模与常规混合水压裂相当,施工排量仅为常规混合水压裂的一半,降低了施工成本。

(4)建议从优化压裂液配方入手,实现井底液体黏度的实时控制,进一步提高井底净压力的控制水平,降低储层伤害和施工成本。