某硫化锌矿浮选新工艺及工艺矿物学特性分析

曾令明,欧乐明

某硫化锌矿浮选新工艺及工艺矿物学特性分析

曾令明,欧乐明

(中南大学 资源加工与生物工程学院,长沙 410083)

运用矿物解离分析(Mineral liberation analysis,MLA)技术,对某硫化锌矿混合浮选工艺产品进行详细的工艺矿物学分析,查明产品中闪锌矿单体解离度及连生体矿物的共生特性。结果表明:铜尾矿中闪锌矿单体解离度为85.97%,该部分闪锌矿单体可直接进行快速浮选回收而不需再磨解离。此外,锌精扫尾矿中闪锌矿单体解离度为82.09%,且大部分分布在−10 μm粒级。根据MLA结果,采用快速浮选新工艺对原工艺进行革新。闭路试验结果表明,新工艺相比原工艺锌精矿品位提高0.90%、回收率提高0.38%。闭路试验产品的MLA结果表明,新工艺可有效解决再磨过程中闪锌矿单体过磨及连生体解离不充分的问题。工业试验结果表明新工艺锌精矿品位大于48%、回收率提高0.87%,验证了快速浮选新工艺在工业应用的可行性。

MLA;硫化锌矿;工艺矿物学;解离;闪锌矿;浮选工艺

根据USGS统计,中国铟资源总量为8000 t,占全球总储量的74%,但我国铟资源矿主要以含锡的硫化锌多金属复杂难选矿为主。铟在含锡多金属硫化锌矿中与锡、铜、铅、锌矿物矿共生,通常以固溶体形式存在于闪锌矿中,是选锌产业的副产品[1−2]。此外,从二次资源含铟铁钒渣焙烧湿法处理工艺也可生产回收铟资源[3]。含锡硫化锌矿的选别,涉及多种目的矿物的综合回收利用,而多金属硫化矿之间密切共生,矿物组成及嵌布关系复杂,要求先进的工艺矿物学研究技术来指导制定合理的浮选再磨工艺。传统工艺矿物学研究方法[4],无论是在处理金属矿还是非金属矿方面都是正确拟定磨矿浮选工艺试验方案的基础,但是在适应复杂难选矿选矿工艺需求方面存在颇多不足,急需新技术来满足从定性转为定量,快速、低成本的提供工艺矿物学参数满足生产实际的需求[5−6]。工艺矿物学首先是对矿石的物质组成研究、结构和构造特征等进行研究,然后是对选矿产品的考察来研究矿物的解离度和共生连生体特征分析[7−9]。

近年来,工艺矿物学的研究技术得到了飞跃的发展,首先是QEMSCAN,全称是扫描电镜矿物定量评价,是一种综合自动矿物岩石学检测方法[10−11]。其次是MLA技术[6, 12−14],由澳大利亚昆士兰大学研制的矿物自动分析仪。MLA技术能够快速、准确测定矿物组成及含量、矿物单体解离度及其连生体矿物共生特性和工艺产品粒度分析等,能够满足生产中快速分析矿石可选性、对生产工艺流程存在问题进行评价等[15]。针对贫、细、杂的矿物资源及二次资源利用,可在传统工艺矿物学研究方法基础上应用MLA技术能够进行矿石性质和选矿产品进行快速考察研究。然而现在运用MLA分析技术提供理论基础进行浮选工艺革新的研究还很少,选矿资源利用率通过MLA技术快速指导浮选工艺革新得到提高的空间很大[16−18]。采用MLA技术快速分析矿样工艺矿物学性质,可突破传统工艺矿物学方法研究的应用局限[19]。

研究矿样与试验样均取自云南新田8000 t/d多金属选厂,该选厂是产能全球最大的单系列多金属选厂,处理铜锌锡硫化多金属矿采用优先选铜−锌硫混合浮选−粗精矿再磨−锌硫精选分离的工艺,生产效益显著,锌和铟金属每天产值在500万元左右。然而,原选锌混合浮选工艺存在锌硫分离困难、锌精矿指标不稳定(品位44%~49%、回收率88%~93%)和锌精扫尾矿锌损失率较大(品位≥5%、回收率≥5%)的生产问题。本文作者旨在通过MLA技术来指导硫化锌矿浮选工艺革新,对该混合浮选工艺的矿样进行了详细的工艺矿物学研究,快速地为工艺革新提供了技术基础。经过技术经济分析,稳定浮选指标及提高锌金属回收率潜在的经济价值约15万元/天。

1 原矿性质及试验研究

试验对原矿进行了工艺矿物学分析,用于测试的原矿及工艺矿样均取自新田选厂。原矿用常规的工艺矿物学检测方法,化学多元素定量分析及锌的化学物相分析测定矿石中主要有价金属的含量及元素赋存状态。同时采用MLA技术测定了原矿中的主要目的矿物的矿物组成,结合扫描电镜对锌矿物能谱区成分分析确定原矿中稀有金属铟(In)的赋存状态。

1.1 化学元素分析

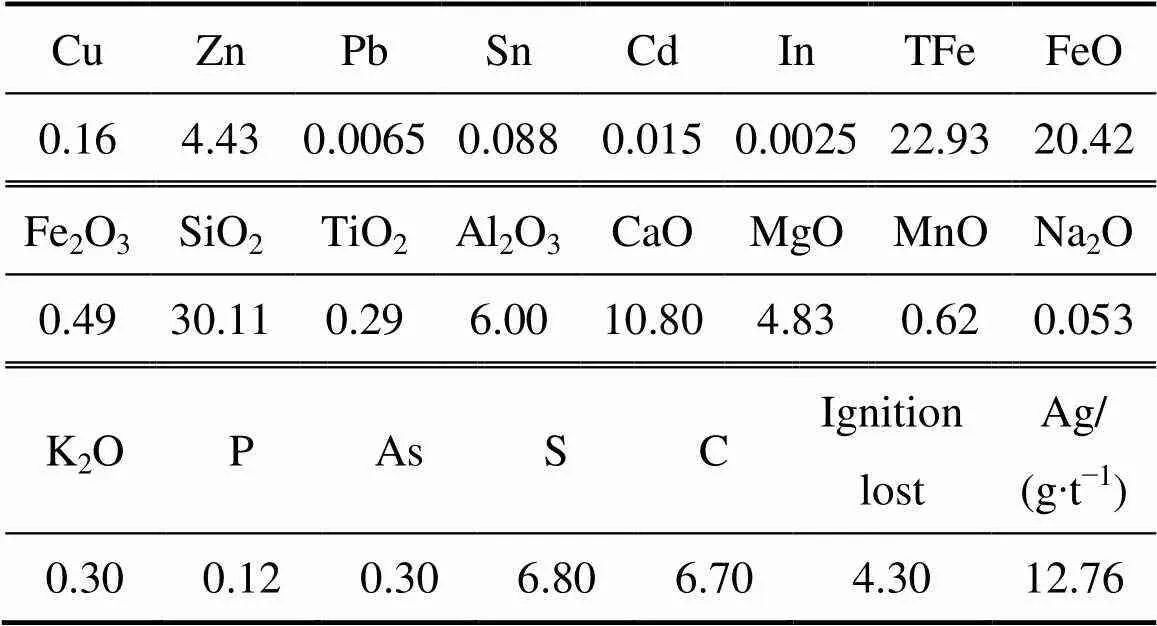

原矿多元素化学分析结果见表1,由结果分析可知:矿石中可供选矿回收的元素主要是铜和锌,二者品位分别为0.16%和4.43%;硫含量达6.80%,可作为综合回收的对象考虑。矿石中稀有金属铟、镉和贵金属银等金属元素均含量较低,由于铟的资源特性无法单独作为矿物来综合利用。但是稀有金属铟通常赋存在闪锌矿中而银与硫化物共生,可通过扫描电镜对目的矿物能谱区成分进行分析,确定其赋存状态后,可通过在硫化矿中富集实现回收。

表1 矿石多元素化学分析结果

(Fe2+)/(S2+)=6.72.

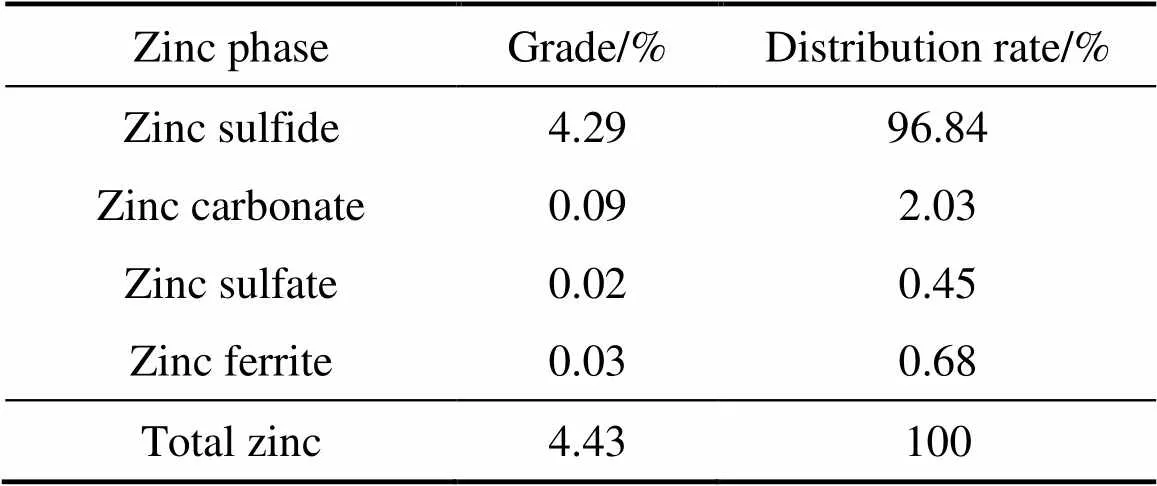

矿石中锌矿物的物相分析结果见表2,由结果可知矿石中锌的存在形式亦较为简单,赋存于矿石中的硫化锌所占比例为 96.84%,可通过浮选获得较高的回收率。综合化学成分特点,可以认为区内矿石属氧化程度较低的原生铜锌锡多金属硫化共生矿石。

表2 矿石中锌物相化学分析结果

1.2 矿物组成分析

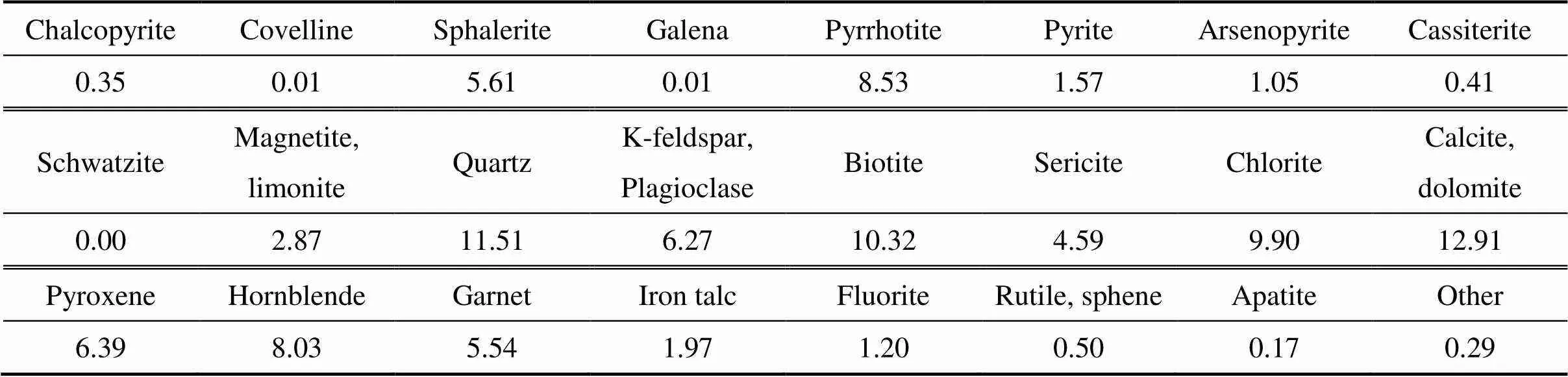

原矿进行MLA分析测定主要矿物的矿物组成,分析结果见表3。同时为了确定矿石中稀有金属铟的赋存状态,采用扫描电镜对闪锌矿的能谱微区成分进行了分析,查明闪锌矿的化学成分特点,分析结果见表4。

由表3分析可知,矿石中锌矿物以闪锌矿的形式存在含量为5.61%,其他目的矿物为黄铜矿含量0.35%和锡石含量0.41%。矿物种类较为复杂,金属矿物主要是磁黄铁矿8.53%,少量铜蓝、黄铁矿和褐铁矿,该部分矿物比较难磨,若是解离不充分会影响锌精矿的浮选指标。脉石矿物以绿泥石为主占9.90%,其次是角闪石、辉石、石英、斜长石、绢云母、黑云母和方解石。其中绿泥石属于易磨矿物,在磨矿、浮选过程中需要避免形成矿泥对浮选指标造成影响[20]。

由表4分析可知,闪锌矿由于类质同像置换普遍含有较高的铁而属于铁闪锌矿的范畴,同时还含有少量的镉、铟和铜,平均含 Zn 55.12%、Fe 12.58%、Cd 0.14%、In 0.04%、Cu 0.31%,这即为选矿分选矿石中锌矿物时锌精矿的理论品位。矿石通过浮选可获得高品位的锌精矿,理论品位值达到55.12%、回收率为锌矿物中以硫化物形式存在的比例达到96.84%。此外,根据闪锌矿的化学成分还可以推断闪锌矿是矿石中铟的主要载体矿物,按矿物含量计算矿石中铟基本上均赋存于闪锌矿中。

表3 矿石组成的MLA分析结果

表4 闪锌矿的能谱微区成分分析结果

1.3 实验室闭路及工业试验

通过快速浮选新工艺条件优化试验结果,确定了新工艺的关键工艺参数,然后在实验室进行全流程开路和闭路试验,对比分析新工艺与原工艺可获得的浮选指标。最后采用MLA技术对闭路试验产品进行工艺矿物学分析,分析新工艺具备的工艺特性优势。

在云南华联锌铟公司新田选厂,进行快速浮选新工艺工业试验。在工业上确定快浮选新工艺的最优流程结构及工艺参数之后,比较工业浮选指标,验证其应用的可行性,同时也可为快速浮选新工艺应用推广及MLA技术快速指导选矿工艺革新提供技术借鉴。

2 MLA技术与快速浮选新工艺

在浮选工艺中,有用矿物既要充分解离又要避免过磨才能被有效地回收,这需要确定合适的锌矿物单体解离度,同时结合矿物浮选性质确定浮选再磨工艺流程结构。传统的工艺矿物学研究手段是通过显微镜下观察统计矿物的嵌布粒度来确定合适的磨矿细度,矿物粒度又对浮选具有重要影响[21−22]。闪锌矿是易脆矿物,在磨矿过程中容易过粉碎形成微细粒级矿物,因此在显微镜下观察工艺产品中的细粒锌矿物很有难度;类似的矿物还有微细粒锡石,都很难通过传统工艺矿物学研究技术来分析矿石工艺特性。MLA技术充分利用了背散射电子像区分矿物相,利用X射线能谱进行多点分析,优化了扫描电镜的距离,使得背散射相更加清晰、矿物鉴定更准确,可快速、准确测定矿物组成及含量、矿物单体解离度及其连生体矿物共生特性、工艺产品粒度等矿石工艺矿物参数,为浮选工艺研究提供了先进的技术支持。

试验对新田选厂原混合浮选工艺的选铜尾矿、锌再磨溢流、锌精矿、锌精扫选尾矿等4个具有充分代表性的工艺矿样,采用MLA技术进行分析。快速分析在原工艺生产中锌矿物的单体解离度及连生体矿物共生嵌布特性,由此获得锌矿物在原工艺流程中的分选富集规律及锌矿物在粗、精选过程中的粒度变化情况,分析矿物解离度和粒度对浮选过程的影响,查找原工艺生产不稳定等问题产生的原因,为实现硫化锌矿浮选工艺革新提供基础数据。

2.1 闪锌矿单体解离度及粒度分析

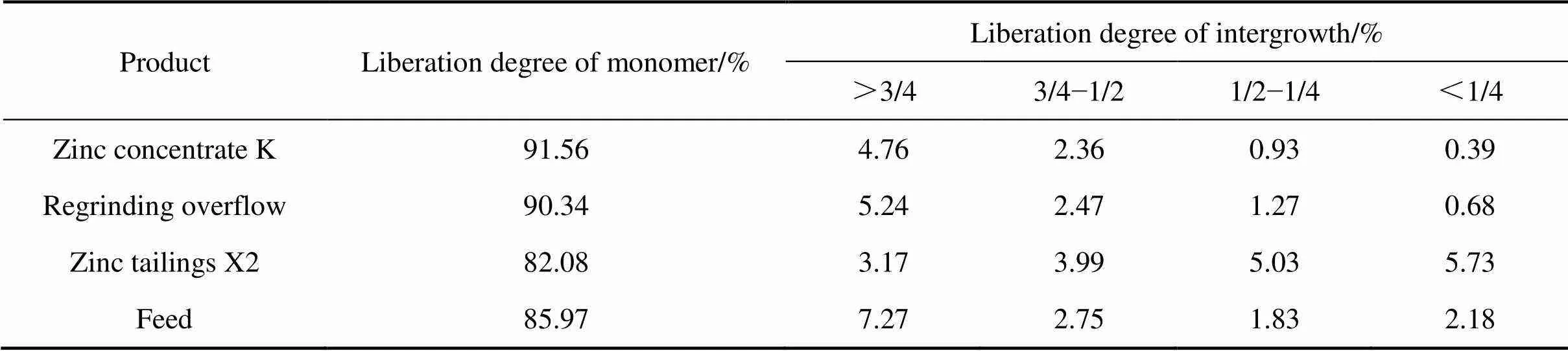

对原混合浮选工艺矿样铜尾矿(选锌给矿)、锌再磨溢流、锌精矿和锌精选尾矿等4个产品中闪锌矿的单体解离度测定结果见表5。同时从MLA彩图可统计矿样中闪锌矿的颗粒大小,进一步查找原工艺存在问题的原因,结果由图1所示。

综合分析表5和图1可知,4个产品中闪锌矿单体解离度分别为85.97%、90.34%、91.56%和82.08%,说明原工艺中锌矿物在再磨浮选过程中具有三方面特点:第一,选锌给矿中含有大量的闪锌矿单体,该部分锌矿物单体可通过快速浮选获得高品位锌粗精矿;第二,锌再磨溢流与锌精矿中锌矿物单体解离度均大于90%,但是相对选锌给矿来说,再磨提高锌矿物单体解离度并不明显;第三,锌精扫选尾矿中锌矿物单体解离度已经达到82.08%,但是在稳定的浮选工艺中却不能有效回收,原因可能是锌矿物粒度太细,导致泡沫浮选很难回收而损失在尾矿中。

表5 各工艺矿样中闪锌矿的解离度

图1 原浮选工艺产品闪锌矿MLA彩图

铜尾矿中闪锌矿粒度分布在>19 μm较粗粒度范围,而锌精扫选尾矿中闪锌矿粒度相对而言最为细小,大部分在<10 μm微细粒度范围,直接导致锌矿物损失在精扫选尾矿中而不能有效回收。同时在锌精扫尾矿中锌矿物连生体与嵌连矿物颗粒粒度较大,该部分矿物又没有充分单体解离。

由以上分析可知,导致原工艺存在问题的原因是:锌矿物单体在再磨过程中,发生了矿物过磨,造成部分锌矿物粒度在<10 μm而不能通过泡沫浮选进行回收,而再磨过程中,未充分解离的粗粒锌矿物连生体则由于其可浮性较好、未能被石灰充分抑制而影响锌精矿品位。

2.2 闪锌矿连生体特性研究

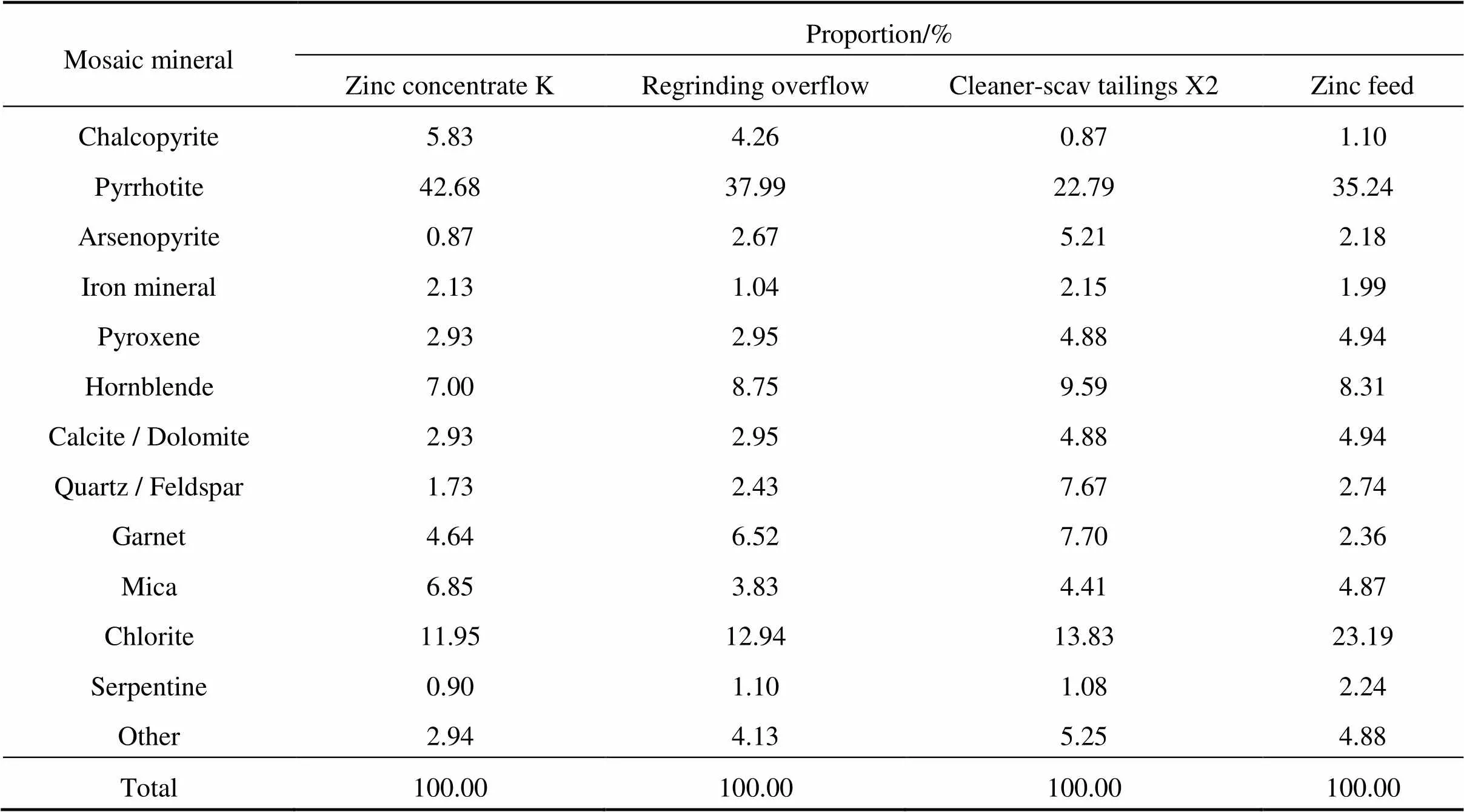

对原混合浮选工艺铜尾矿、锌再磨溢流、锌精矿和锌精选尾矿矿等4个产品中闪锌矿连生体与嵌连矿物比例测定结果见表6。

由表6分析可知,4个产品中锌矿物连生体中比例最多的金属矿物是磁黄铁矿,其次是黄铜矿、毒砂和铁矿物,该部分连生体金属矿物通常可浮选性较好,较难通过石灰抑制而影响锌精矿指标。结合MLA彩图可知(见图1),各个产品中较难磨的锌矿物连生体就是磁黄铁矿、毒砂、铁矿物等金属矿物,因其解离不充分而影响锌精矿指标,此外,毒砂还是锌精矿里的有害矿物。在呈连生体产出的闪锌矿中,与其嵌连关系最密切的矿物除了磁黄铁矿、毒砂等金属矿物外,还有含铁硅酸盐类矿物包括辉石、角闪石、绿泥石和云母。脉石矿物颗粒粒度对浮选目的矿物的回收率具有重要影响,在磨矿过程中需要同时考虑脉石矿物的粒度[23]。尤其是绿泥石,再磨过程中不可避免的会泥化形成矿泥,会恶化浮选环境。

由以上分析可知,原选锌工艺需要强化再磨浮选作业条件,降低磁黄铁矿或含铁硅酸盐类矿物的含量,从而使锌精矿品位得到一定提高。对于原工艺中锌精矿品位波动大的问题,可通过提高再磨效率来促进连生体的解离,保持精矿品位的稳定,但同时要避免锌矿物的过磨。

2.3 快速浮选新工艺技术思路

通过MLA技术分析可知,原工艺回收锌矿物需要通过再磨来充分解离连生体矿物,锌与硫的矿物解离时必须有足够的磨矿细度。而再磨过程中脆性的单体闪锌矿容易发生过磨而难磨的闪锌矿连生体又解离不足,导致原工艺锌硫分离困难、锌精矿指标不稳定及锌精扫选尾矿锌损失等问题。MLA结果表明,铜尾矿中锌矿物单体解离度达到85.97%,且均分布在>19 μm较粗粒度范围,这是锌矿物单体通过锌快速浮选新工艺实现回收的前提条件。

锌快速浮选新工艺将锌粗选分为快速粗选作业和慢速粗选作业。快速粗选作业主要选别可浮选性好、浮选速度快的单体闪锌矿,根据锌精矿产品品位、锌精选作业给矿中锌矿物单体解离度分析和精选作业矿浆分配需要的要求,产出锌品位为45%左右、回收率为50%左右的锌粗精矿。慢速粗选作业主要回收锌硫连生体矿物,提高锌矿物的粗选回收率,同时加强硫的回收,降低选锌尾矿粗粒锡石脱硫难度。快速粗选精矿不进再磨而直接进入锌精选作业,慢速粗选的锌硫混合精矿再磨后进行锌硫精选分离。相比原工艺,采用锌快速浮选新工艺可实现锌矿物能收早收、选择性磨矿。新工艺在实际应用中也具有极高的适应性,将快速粗选粗精矿直接加入锌精选作业,具有以下明显的优势:

表6 闪锌矿连生体与嵌连矿物的比例

1) 选锌给矿中浮选速度快、可浮性好的闪锌矿单体矿物部分不经过再磨直接进入精选作业,避免了锌矿物单体在再磨过程中发生过磨,减少锌矿物在精扫选尾矿中的损失率,提高再磨作业的稳定性。

2) 再磨给矿中锌矿连生体的比例增加,经过慢速粗选富集的锌粗精矿进行再磨,再磨针对性得到提高,可提高连生体矿物的解离,避免再磨不充分对锌精矿品位造成影响。

3) 快速粗选精矿中,粗粒闪锌矿可发挥载体效应,促进微细粒锌矿物的有效回收,进一步降低微细粒级锌矿物的损失。

3 新工艺闭路及工业试验

3.1 闭路试验

通过系统地进行工艺条件优化试验,确定了快速浮选新工艺和原混合浮选工艺关键的参数条件。其中新工艺通过调整泡沫层厚度、充气量及优化药剂制度分点加药获得高品位的快速粗选精矿,锌再磨细度<37 μm粒级含量79.30%,原工艺则采用最优的工艺参数。在实验室条件下初步确定了新工艺的流程结构即扫选1和混合浮选作业中矿顺序返回慢速粗选给矿、快速粗选精矿加入精选Ⅱ作业。不同浮选工艺条件下工艺对比闭路试验结果如表7所列,稀有金属铟在锌精矿中的分布情况如表8所列。

由闭路试验结果表7分析可知,相比原工艺,快速浮选新工艺锌精矿品位提高0.90%,回收率提高0.38%。由表8分析可知,采用快速浮选新工艺后,稀有金属铟的回收率提高4.31%、品位提高51.24 g/t,从另一个方面说明在闪锌矿单体解离度高的情况下,锌精矿中稀有金属的回收率更高。此外,就贵金属Ag在锌精矿中的回收率而言,新工艺比原工艺提高1.76%,品位提高2.85%。

3.2 产品闪锌矿单体解离度及粒度分析

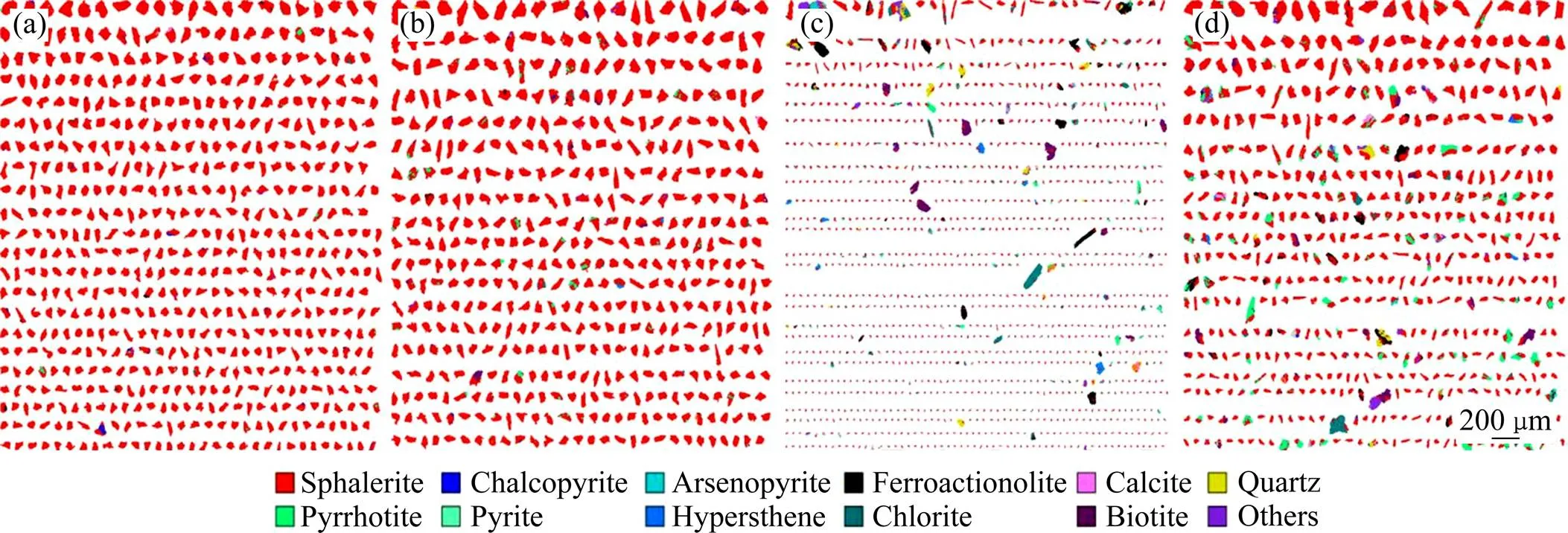

为了分析快速浮选工艺的工艺特征,采用MLA技术对工艺对闭路试验产品锌精矿、锌精扫尾矿4个产品中闪锌矿的单体解离度进行了测定,结果见表9,产品中闪锌矿的MLA彩图则如图2所示。

由表9分析可知:新工艺和原工艺锌精矿中闪锌矿的单体解离度分别为95.10%和92.61%,均大于92%且新工艺解离度更高,说明新工艺适当提高了锌矿物单体解离度。而新工艺锌精扫选尾矿中单体闪锌矿含量相对较低,仅占65.33%,而其连生体矿物解离度大于3/4相比原工艺中的多8.56%。从浮选作业及再磨效果来看,新工艺改善了精扫选尾矿中的单体锌矿物的回收效果,同时又促进了连生体矿物的解离。

表7 工艺闭路试验对比结果

表8 稀有金属In和贵金属Ag在锌精矿中的分布情况

表9 闭路试验产品中闪锌矿的解离度

图2 不同浮选工艺产品闪锌矿MLA彩图

由图2分析可知,新工艺精扫选尾矿中闪锌矿颗粒更细而连生体矿物则颗粒较大,原工艺尾矿中锌矿物与连生体都呈较大颗粒且解离不充分,说明新工艺提高了再磨效率,促进了闪锌矿连生体矿物的充分 解离。

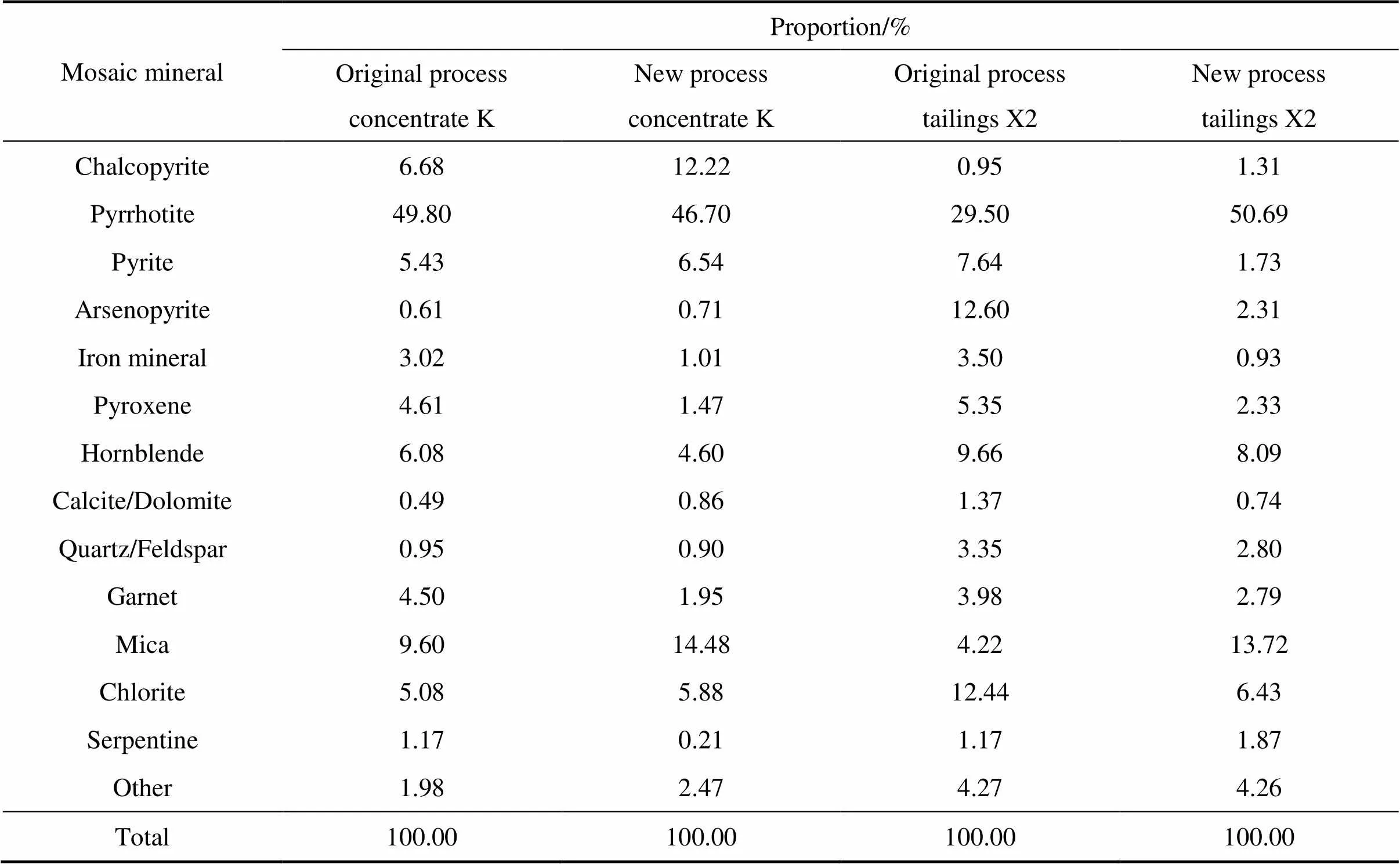

3.3 产品闪锌矿连生体特性分析

采用MLA技术对闭路试验不同工艺的锌精矿、锌精扫尾矿4个产品中闪锌矿连生体与嵌连矿物比例进行了测定,结果见表10。根据闭路试验产品中锌矿物连生体与嵌连矿物比例可分析锌矿物在再磨过程中及再磨后在浮选工艺中的分选、富集情况,据此分析新工艺再磨浮选工艺特性。

由表10可知,在呈连生体产出的闪锌矿中,与其嵌连关系最密切的矿物主要是磁黄铁矿、含铁硅酸盐类矿物包括辉石、角闪石、绿泥石和云母。相比原工艺,新工艺锌精矿中磁黄铁矿等含铁的难磨锌矿物连生体矿物比例显著减少,而含铁硅酸盐类矿物包括辉石、角闪石、绿泥石和云母的比例相差不多。由于闭路试验新工艺精扫选尾矿锌品位更低,因此新工艺在再磨过程中有利于难磨的含铁连生体矿物充分解离,同时又避免了闪锌矿单体、绿泥石等矿物过磨形成矿泥。

同时,在精扫选尾矿中连生体矿物磁黄铁矿、绿泥石比例明显增加,但是有害的毒砂和难抑制的黄铁矿比例却显著减少。结合图2可知,新工艺精扫选尾矿中闪锌矿、磁黄铁矿、毒砂矿物粒度已经非常细,说明新工艺在再磨过程中促进了锌矿物难磨连生矿物的解离,提高了磨矿效率。在精扫选尾矿中闪锌矿粒度更细的情况下,尾矿锌品位还更低,这可能是快速浮选粗精矿作为载体促进了微细粒闪锌矿的回收。

3.4 工业试验

根据快速浮选新工艺小试研究确定的试验方案,在新田选厂进行了为期46天的工业试验,在工业上对快速浮选新工艺进行可行性验证。试验分别进行了快速浮选快速粗精矿加精选I作业工艺、快速浮选快速粗精矿加精选Ⅱ作业工艺以及原混合浮选工艺3个工艺的交叉试验,每个工艺运行7天,工业试验期间各工艺综合指标见表11。

由表11中工业试验结果可知,快速浮选新工艺不论是快速粗选精矿加精选I作业还是精选Ⅱ作业,均比原工艺获得更好的浮选指标。相比原工艺,其中快速粗选精矿加精Ⅱ作业工艺锌精矿品位大于48%、回收率提高0.87%。工艺流程考察发现快速浮选工艺提高了锌粗选、锌精选的作业回收率和再磨作业效率,总体提升了选锌生产指标。快速粗精矿加精I作业工艺由于生产过程不稳定,不考虑采用。

表10 闪锌矿连生体与嵌连矿物的比例

表11 工业试验指标对比

New process-Ⅱ cleaner: quick rough concentrate plus cleaner Ⅱ operation; New process-I cleaner: quick rough concentrate plus cleaner I operation.

4 结论

1) MLA结果表明,铜尾矿中闪锌矿单体解离度为85.97%,锌精扫尾矿中闪锌矿单体解离度为82.09%,且大部分分布在<10 μm粒级,说明锌矿物在原工艺中存在过磨问题导致金属损失在尾矿中,连生体矿物解离不充分影响锌精矿品位。

2) 闭路试验结果表明新工艺相比原工艺,锌精矿品位提高了0.90%,回收率提高了0.38%。产品MLA结果表明,新工艺可有效解决再磨过程中锌矿物过磨及其连生体解离不充分的问题。

3) 工业试验结果表明,新工艺相比原工艺,锌精矿品位大于48%,回收率提高了0.87%,显著提高了硫化锌矿浮选指标,实现了资源高效利用。同时也验证了快速浮选新工艺在工业应用的可行性,也可为MLA技术在浮选工艺革新中的应用提供借鉴。

[1] ALFANTAZI A M, MOSKALYK R R. Processing of indium: A review[J]. Minerals Engineering, 2003, 16(8): 687−694.

[2] PAVLOVA G G, PALESSKYA S V, BORISENKO A S, VLADIMIROV A G, SEIFERT T, LUU A P. Indium in cassiterite and ores of tin deposits[J]. Ore Geology Reviews, 2015, 66: 99−113.

[3] 张魁芳, 刘志强, 戴子林, 高丽霞. 含铟铁矾渣焙烧水浸法回收锌和铟[J]. 中国有色金属学报, 2017, 27(5): 1045−1050. ZHANG Kui-fang, LIU Zhi-qiang, DAI Zi-lin, GAO Li-xia. Recovery of Zn and In from ammonium jarosite residue bearing indium by roasting - water leaching method[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(5): 1045−1050.

[4] ZHU De-qin, CHUI Yu, HAPUGODA S, VINING K, PAN Jian. Mineralogy and crystal chemistry of low grade nickle laterite ore[J]. Journal of Central South University, 2012, 22(4): 907−916.

[5] 谢海云, 李圆洪, 叶群杰, 周 平, 庄故章, 童 雄. 滇西铜多金属硫化矿的工艺矿物学特性[J]. 矿物岩石, 2015, 35(4): 17−22. XIE Hai-yun, LI Yuan-hong, YE Qun-jie, ZHUANG Gu-zhang, TONG Xiong. The characteristics of process mineralogy copper polymetallic sulfide ore in Western Yunnan[J]. Journal of Mineralogy and Petrology, 2015, 35(4): 17−22.

[6] 成 岚, 李茂林, 黄光耀. 某铅锌尾矿浓密机溢流的工艺矿物学分析[J]. 中国有色金属学报, 2015, 25(7): 1953−1960. CHENG Lan, LI Mao-lin, HUNANG Guang-yao. Process Mineralogy analysis of certain lead-zinc tailings thicker overflow[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1953−1960.

[7] 孙 伟, 王 丽, 曹学锋, 刘润清, 徐龙华, 韩海生. 石煤提钒的浮选工艺及吸附机理[J]. 中国有色金属学报, 2012, 22(7): 2069−2074. SUN Wei, WANG Li, CAO Xue-feng, LIU Run-qing, XU Long-hua, HAN Hai-sheng. Flotation technology and adsorption mechanism of vanadium extraction from stone coal[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 2069−2074.

[8] 罗立群, 李金良, 曹佳宏. 哈密铜镍矿工艺矿物学特性与影响选矿的因素[J]. 中国有色金属学报, 2014, 24(7): 1846−1855. LUO Li-qun, LI Jin-liang, CAO Jia-hong. Process mineralogy and factors affecting mineral processing for copper-nickel ore in Hami[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(7): 1846−1855.

[9] 杨洪英, 李雪娇, 佟琳琳, 陈国宝. 高铅铜阳极泥的工艺矿物学[J]. 中国有色金属学报, 2014, 24(1): 269−278. YANG Hong-ying, LI Xue-jiao, DONG Lin-lin, CHENG Bao-guo. Process mineralogy of high lead copper anode slime[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 269−2.

[10] JORDENS A, MARION C, GRAMMATIKOPOULOS T, WATERS K E. Understanding the effect of mineralogy on muscovite flotation using QEMSCAN[J]. International Journal of Mineral Processing, 2016, 155: 6−12.

[11] WILL R G A. Characterisation of mineralogy and gold deportment for complex tailings deposits using QEMSCAN[J]. Minerals Engineering, 2008, 21(6): 518−523.

[12] XU Yang-bao, QIN Wen-qing, LIU Hui. Mineralogical characterization of tin-polymetallic ore occurred in Mengzi, Yunnan Province, China[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(3): 725−730.

[13] 谢海云, 叶群杰, 周 平, 高利坤, 庄故章. 童雄云南思茅地区铜锌硫化矿工艺矿物学分析[J]. 岩矿测试, 2014, 33(3): 345−352. XIE Hai-yun, YE Qun-jie, ZHOU Ping, GAO Li-kun, ZHUANG Gu-zhang, TONG Xiong. Process mineralogy analysis of copper-zinc sulfide ore from the simao region, Yunnan province[J]. Rock and Mineral Analysis, 2014, 33(3): 345−352.

[14] 刘 勇, 刘珍珍, 刘牡丹. 稀土粗精矿的低温硫酸化分解工艺[J]. 中国有色金属学报, 2014, 24(12): 3147−3154. LIU Yong, LIU Zhen-zhen, LIU Mu-dan. Decomposition process of rare earth rough concentrate by low temperature sulfation[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(12): 3147−3154.

[15] 刘婷婷, 张 超. MLA矿物参数自动分析系统在矿产品掺假判定中的应用[J]. 现代矿业, 2016(6): 59−61. LIU Ting-ting, ZHANG Chao. Application of mineral liberation analyser in the case of adulteration in mineral products[J]. Modern Mining, 2016(6): 59−61.

[16] 杨 波, 童 雄, 谢 贤. 甘肃某含锑金矿浮选尾矿工艺矿物学研究[J]. 矿物学报, 2016(3): 354−358. YANG Bo, TONG Xiong, XIE Xian. Process mineralogy of flotation tailings of a Sb bearing gold deposit in Gansu[J]. Acta Mineralogica Sinica, 2016(3): 354−358.

[17] 晏全香, 蒋丰明. 闽西某铅锌尾矿工艺矿物学研究[J]. 福州大学学报(自然科学版), 2016, 44(6): 863−867. YAN Quan-xiang, JIANG Feng-ming. Process mineralogy of a lead-zinc tailings in Western Fuji an[J]. Journal of Fuzhou University(Natural Science Edition), 2016, 44(6): 863−867.

[18] 高 歌, 王 艳. MLA 自动检测技术在工艺矿物学研究中的应用[J]. 黄金, 2015, 10(36): 66−68. GAO Ge, WANG Yan. Application of MLA automatic measurement technology in process mineralogy research[J]. Gold, 2015, 10(36): 66−68.

[19] 刘 翔, 张一敏, 包申旭, 边 颖, 任浏祎. 湖北某地含钒石煤工艺矿物学研究[J]. 稀有金属, 2015, 39(10): 934−940. LIU Xiang, ZHANG Yi-min, BAO Shen-xu, BIAN Ying, REN Liu-yi. Process mineralogy of vanadium-bearing stone coal ore from hubei province[J]. Chinese Journal of Rare Metals, 2015, 39(10): 934−940.

[20] FENG Bo, FENG Qing-ming, LU Yi-ping, GU Yan-ling. The effect of PAX/CMC addition order on chlorite/pyrite separation[J]. Minerals Engineering, 2013, 3(42): 9−12.

[21] XU Zheng, LI Yan, LIU Shuang, CAI Liu-lu,YANG Li-mei. The characteristics study of sphalerite tailings by using MLA[J]. Procedia Engineering, 2015(102): 278−286.

[22] FARROKHPAY S, FORNASIERO D. Flotation of coarse composite particles: Effect of mineral liberation and phase distribution[J]. Advanced Powder Technology, 2017, 28(8): 1849−1854.

[23] LEISTNER T, PEUKER U A, RUDOLPH M. How gangue particle size can affect the recovery of ultrafine and fine particles during froth flotation[J]. Minerals Engineering, 2017(109): 1−9.

Flotation process and process mineralogy analysis of certain zinc sulfide ore

ZENG Ling-ming,OU Le-ming

(School of Mineral Processing and Bioengineering, Central South of University, Changsha 410083, China)

Zinc sulfide ore bulk flotation process samples were investigated for mineralogy studying by using MLA(Mineral liberation analysis) to confirm the dissemination properties of sphalerite and intergrowth minerals. The MLA results indicate that the liberation degree of sphalerite in copper tailings is 85.97%, the minerals would be recovery by quick flotation rather than regrind for dissociation. Furthermore, the liberation degree in tailings is 82.09% and the minerals are mostly distributed at<10 μm particle size. Based the MLA studying, the quick flotation process is proposed to reform the original bulk flotation process. The closed circuit test results illustrate that compared with original process the zinc grade and recovery rate of concentrate in new process increase by 0.90% and 0.38%, respectively. The test products are investigated by MLA indicated the new process can solve problems of sphalerite overgrinding and intergrowth minerals dissociation insufficient during regrinding. The industrial test result indicates that compared with original process the zinc grade of concentrate is greater than 48% and the recovery rate increases by 0.867%, which proves the feasibility of quick flotation in industrial application.

MLA; zinc sulfide ore; mineralogy; liberation; sphalerite; flotation process

Project(2014CB643402) supported by the National Key Basic Research Program of China; Project(51674291) supported by National Natural Science Foundation of China

2017-07-24;

2018-01-02

OU Le-ming; Tel: +86-731-88830913; E-mail: olm@csu.edu.cn

10.19476/j.ysxb.1004.0609.2018.09.17

1004-0609(2018)-09-1866-10

TD952

A

国家重点基础研究发展计划资助项目(2014CB643402);国家自然科学基金资助项目(51674291)

2017-07-24;

2018-01-02

欧乐明,教授,博士,电话:0731-88830913;E-mail:olm@csu.edu.cn

(编辑 王 超)