利用酸洗污泥制备蒸压灰砂砖的探究

彭效义,许国东,孙正华

(江苏省建筑科学研究院有限公司,江苏 南京 210008)

蒸压灰砂砖是以砂和石灰为主要原料,掺入颜料和外加剂,经坯料制备、压制成型、经高压蒸气养护而成的普通灰砂砖。本研究利用石灰、水泥、江砂、工业污泥为原料加水混合搅拌,通过压制成型后蒸压养护制备蒸压灰砂砖。一方面,该蒸压灰砂砖不仅质量完全符合普通粘土砖的质量规格标准,而且将上述工业污泥综合利用,实现了变废为宝;另一方面,这种蒸压灰砂砖可以替代粘土砖,从而节约土地资源和能源,保护环境[1-2]。

1 试验

1.1 原材料

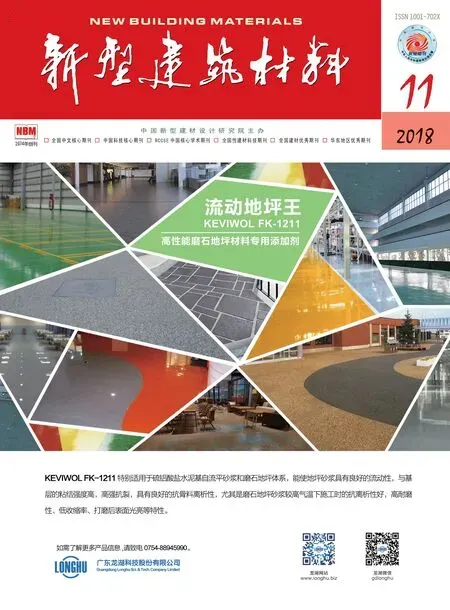

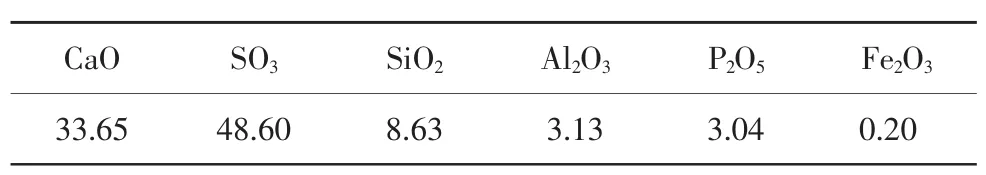

(1)生石灰:张家港格锐环境工程有限公司提供,其化学成分见表1。经检测,生石灰的质量符合JC/T 621—2009《硅酸盐建筑制品用生石灰》中一等品的要求。

表1 生石灰的主要化学成分 %

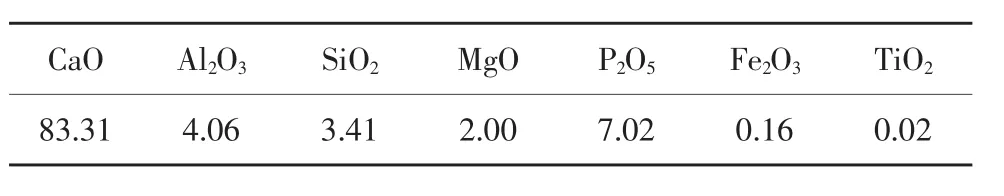

(2)江砂:张家港格锐环境工程有限公司提供,其化学成分见表2,通过0.6 mm方孔筛的江砂经检测表明该砂符合JC/T 622—1996《硅酸盐建筑制品用砂》一等品的要求。

表2 江砂的主要化学成分 %

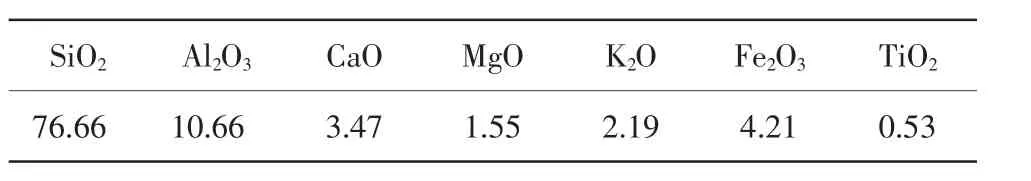

(3)酸洗污泥:试验所用污泥为工业酸洗污泥,由张家港格锐环境工程有限公司提供。其化学分析结果见表3。

表3 酸洗污泥的主要化学成分 %

(4)磨细江砂:蒸压灰砂砖由于污泥的掺入,其强度必然有所下降,且随着污泥掺量的增加强度下降越显著。为了使蒸压灰砂砖的强度满足所希望得到的强度,并且考虑到蒸压过程中并不是所有的江砂都能参加反应,形成水化产物,试验设计采用部分磨细江砂来代替未磨细的江砂,改善生石灰粉与硅质材料接触反应的条件,使得蒸压后可产生足量的水化产物,从而对蒸压砖制品的强度和相关性能提供了保证。

(5)水泥:在试验初期,为了尽量多掺工业污泥,并且能满足蒸压砖的性能指标,本试验通过掺入水泥来提高蒸压砖的性能,试验选用P·O42.5普通硅酸盐水泥。

(6)石膏:石膏作为外加剂,在蒸压灰砂砖的制备过程中主要起到2方面的作用。一方面,石膏起到缓凝剂的作用,可以延缓石灰的水化凝结过程,从而使石灰的消化过程放热平稳,并且有充分的时间进行混合料的搅拌;另一方面,由于石膏的加入,石灰在消解过程中,石膏可以减小Ca(OH)2晶体尺寸 10~100倍,增加了 Ca(OH)2的分散度。增强了 Ca(OH)2与SiO2之间的反应条件。本试验所用石膏的化学成分见表4。

表4 石膏的主要化学成分 %

1.2 试验设备

手动搅拌机:J1Z-YL-8800,德国野狼(国际)集团有限公司;电热恒温鼓风干燥箱,DHG 101-3,上虞市沪越仪器设备厂;压力试验机TYE-2000B,无锡市建仪仪器机械有限公司;微机控制万能试验机,CMT5105,美特斯工业系统(中国)有限公司;统一试验小磨,3M05,上海市新建机器厂;蒸压釜,CJF-30,上海东玺制冷仪器设备有限公司。

1.3 试验流程

(1)确定原料的配比。为了使蒸压砖有较高的强度和良好的耐久性,要求制品中形成尽可能多的水化硅酸钙矿物或凝胶,又不含有过多的剩余氢氧化钙,必须确定最佳钙硅配比,同时要考虑到工业污泥的掺量对蒸压灰砂砖性能的影响较大。

(2)确定成型压力。成型压力对压制产品的性能有较大的影响,不同的成型压力压制坯体,制品的密集程度不同,在有同样的水化产物时,势必会影响到制品的强度等性能。

(3)综合条件试验。通过上述2个阶段的试验研究,确定最佳试验条件,进行综合条件的全流程试验,并参照GB 11945—1999《蒸压灰砂砖》进行检验。

2 蒸压砖强度形成机理和制备工艺

2.1 强度形成机理

在水热条件下,石灰中的CaO与砂中以石英晶体形态存在的SiO2发生水化反应,形成了水化硅酸钙及其它水化产物,水化产物的相互搭接形成一定的空间网状结构,通过水化晶体的搭接使得蒸压制品内部骨料相互连接在一起,从而使得蒸压制品具有强度。胶凝性的 CSH(B)、C2SH(A)、C2SH(B)、托勃莫来石、硬硅钙石等水化硅酸钙结晶体,其中低钙水化硅酸钙CSH(B)、托勃莫来石对强度的贡献最大也最为常见。

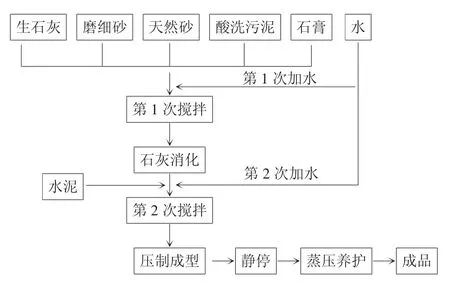

2.2 蒸压灰砂砖制备工艺

蒸压灰砂砖的制备工艺流程如图1所示[3-5]。

图1 蒸压灰砂砖的制备工艺流程

(1)原料的预处理

将生石灰进行球磨,使其过0.08mm筛筛余量≤15%。由于江砂中有机杂质和云母片以及小贝壳较多,故使其通过0.6 mm方孔筛。磨细江砂需用通过0.6 mm方孔筛的江砂球磨自制:将上述江砂5 kg放置于球磨机中球磨30 min,细度控制在通过0.08 mm方孔筛的筛余量不超过10%。将污泥烘干后进行球磨,使其通过0.08 mm方孔筛,筛余量不超过20%。

(2)原料的2次搅拌均化

将称量好的原料除水泥外,进行第1次的搅拌,加水量控制在总干原料的8%,并在1 min内多次加完。将第1次搅拌好的原料密置停放,保持4 h,使生石灰初步消化。

在放置4 h的原料中加入称量好的水泥,且进行第2次加水,加水量控制在总干料的8%,搅拌后马上进行成型。

(3)灰砂砖的成型

将第2次搅拌好的原料称量,并平铺在标准砖模具中,然后在压力试验机上压制成型。控制成型压力,并保持1 min,加载速率3 kN/s。

(4)灰砂砖的蒸压养护

将成型好的蒸压砖,静停12 h后,放置在蒸压釜内进行蒸压养护。

3 蒸压灰砂砖的制备

3.1 原料最佳掺量的确定

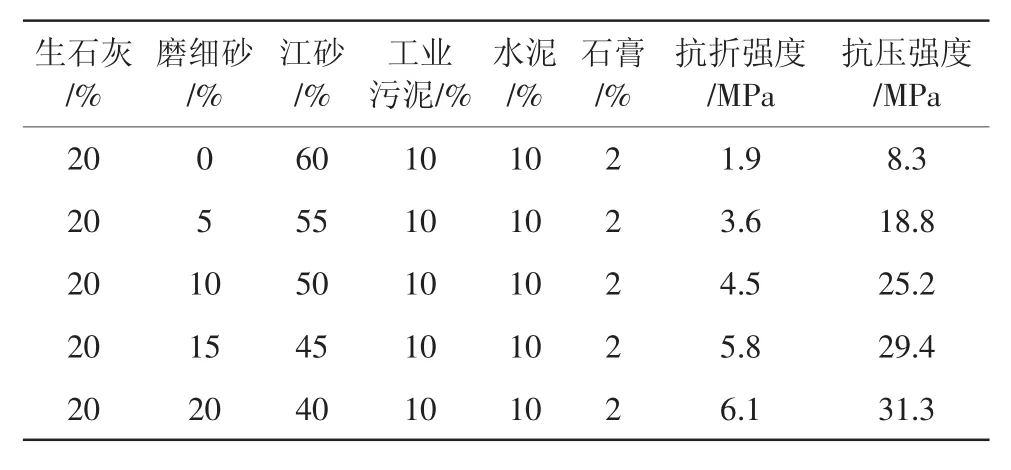

3.1.1 磨细江砂掺量的确定

不同磨细江砂掺量原料配比方案和蒸压后抗压强度测试结果如表5所示。蒸压制度为:升温2 h、恒温6 h、自然降温3 h,蒸汽压力1.0 MPa,成型压力20 MPa[6-8](下同)。

表5 磨细江砂掺量对蒸压灰砂砖力学性能的影响

从表5可以看出,磨细江砂的掺入对蒸压砖的性能有显著改善,随着磨细砂掺量的增加,制品的抗折和抗压强度逐渐提高。但当磨细砂的掺量从10%增加到15%时,制品的抗折和抗压强度分别提高了28.9%和16.7%,而当磨细砂的掺量从15%增加到20%时,制品的抗折和抗压强度只分别提高了5.2%和6.5%。所以,从经济和效益最大化角度考虑,选择最佳磨细砂掺量为15%。

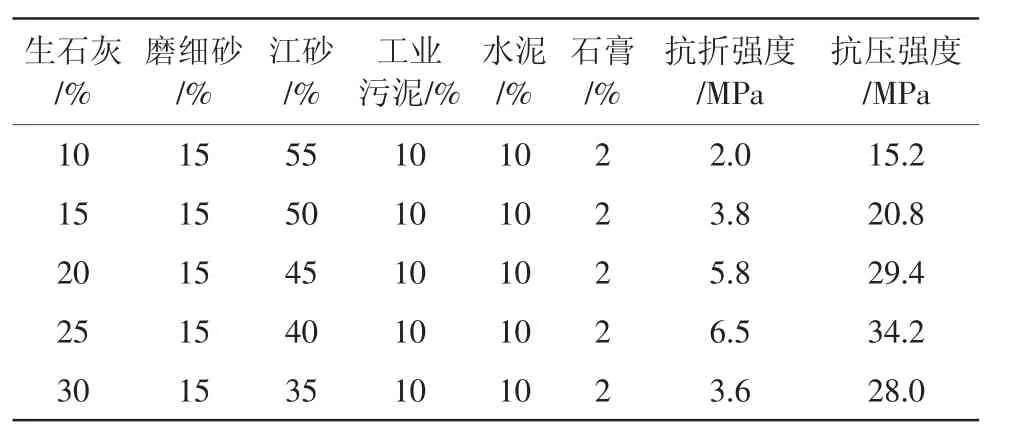

3.1.2 生石灰掺量的确定

在确定磨细砂掺量的基础上,只改变生石灰掺量,不同生石灰掺量原料配比方案和蒸压后抗压强度测试结果如表6所示[8-11]。

表6 生石灰掺量对蒸压灰砂砖力学性能的影响

由表6可以看出,同一蒸压制度下,蒸压灰砂砖的平均抗折强度和抗压强度都随着石灰掺量的增加先提高后降低,石灰掺量为25%时,抗折和抗压强度最大;石灰掺量继续增加,抗压强度反而降低,这是因为当掺入过多的生石灰时,会有部分低碱性的水化硅酸钙转变为高碱性的水化硅酸钙,而低碱性的水化硅酸钙对制品强度提高作用更大,这种转变会导致制品的性能下降。因此,本试验确定生石灰最佳掺量为25%。

3.1.3 水泥掺量的确定

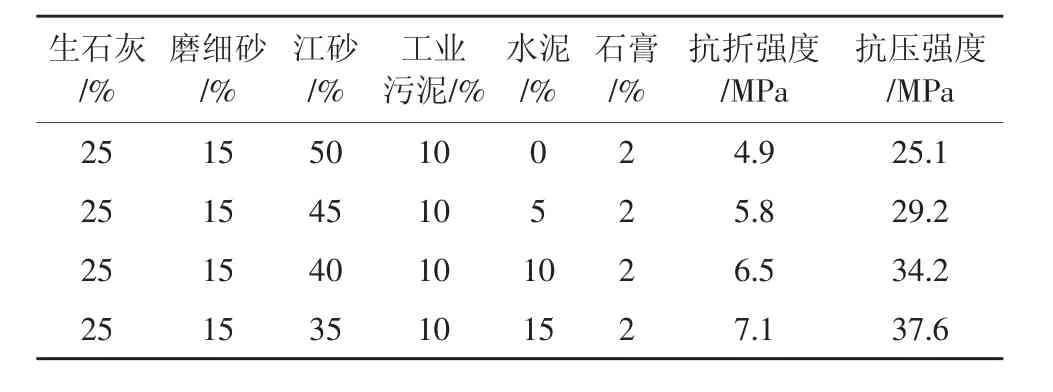

在上述试验的基础上,通过改变水泥掺量来确定最佳水泥掺量,不同水泥掺量原料配比方案和蒸压后抗压强度测试结果如表7所示。

表7 水泥掺量对蒸压灰砂砖力学性能的影响

从表7可以看出,水泥的掺入对制品的性能改善有利,并且随着水泥掺量的增加,制品的抗折和抗压强度逐渐提高。但考虑到水泥的掺入一方面会提高生产制品的原料成本,另一方面会增加工艺流程,降低生产效率,同时,在不掺水泥的条件下蒸压砖制品的性能也能满足强度的要求,所以本试验选择不掺加水泥。

3.1.4 石膏掺量的确定

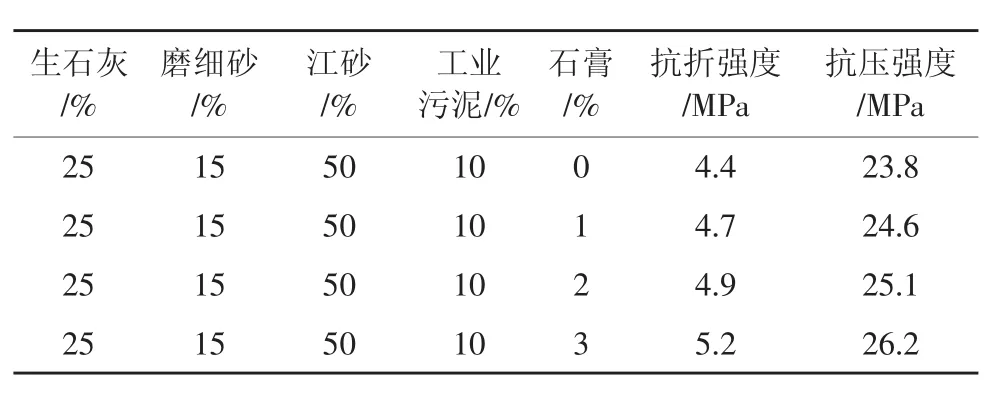

不同石膏掺量原料配比方案和蒸压后抗折、抗压强度测试结果如表8所示[12-14]。

表8 石膏掺量对蒸压灰砂砖力学性能的影响

从表8可以看出,随着石膏掺量的增加,蒸压砖的抗折和抗压强度也逐渐提高,但提高的幅度较小。另外,石膏的掺入提高了蒸压灰砂砖的生产成本以及生产工艺的复杂性,故确定在实际生产中不掺加石膏。

3.1.5 工业污泥掺量的确定

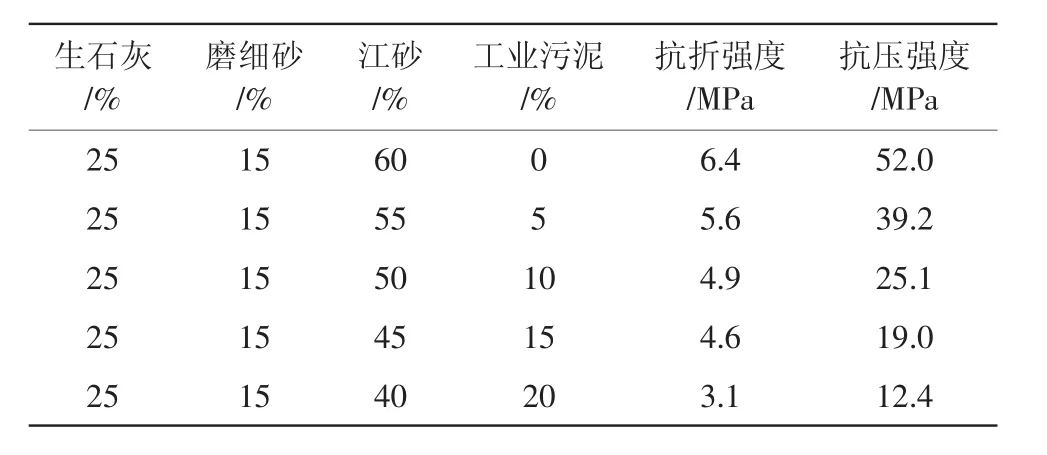

不同工业污泥掺量原料配比方案和蒸压后抗折、抗压强度测试结果如表9所示。

从表9可以看出,工业污泥对蒸压灰砂砖的性能影响较大,随着工业污泥量的增加,蒸压制品的抗折和抗压强度急剧下降。当工业污泥的掺量增加到20%时,蒸压砖的抗折强度降到3.1MPa,而抗压强度降到12.3MPa,无法达到GB 11945—1999中对MU15级砖的强度要求。同时,当工业污泥掺量为15%时,蒸压砖的抗折强度为4.6 MPa、抗压强度为19.0 MPa,完全符合GB 11945—1999对MU15级砖的强度要求。

表9 工业污泥掺量对蒸压灰砂砖力学性能的影响

3.2 蒸压灰砂砖成型压力的确定

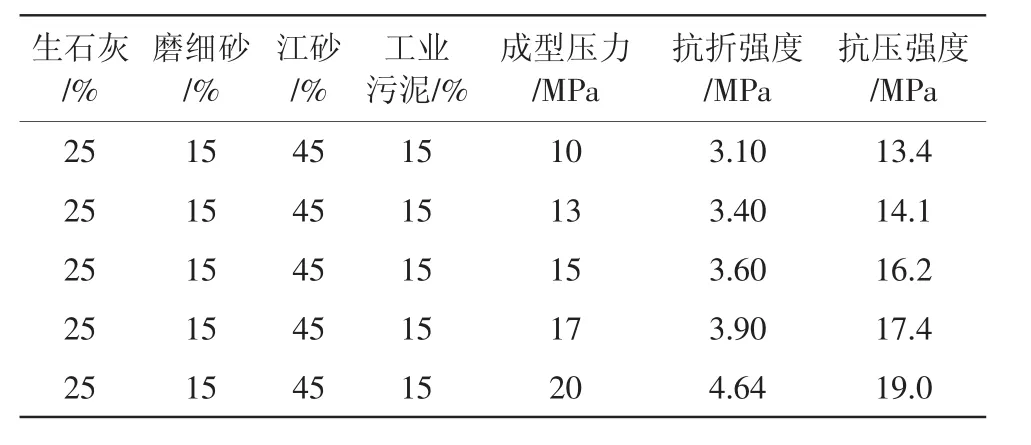

蒸压灰砂砖不同的成型压力必然影响灰砂砖的密集程度,从而影响水化产物的接触点数,最终影响蒸压砖强度等性能[15-19]。本试验采用配合比为:m(生石灰):m(磨细江砂):m(江砂):m(工业污泥)=25:15:45:15,蒸压制度不变,采用不同成型压力在蒸压后抗折、抗压强度测试结果如表10所示。

表10 成型压力对蒸压灰砂砖力学性能的影响

由表10可以看出,制品的抗折和抗压强度随着成型压力的增大而提高,但压力过大时制品容易出现分层现象,当压力为20 MPa时,部分试块会出现分层现象,故本试验选择17 MPa作为最佳成型压力,且当成型压力17 MPa时,制品抗压强度能够满足MU15级用砖要求。

上述试验结果是建立在单因素试验的基础上通过筛选获得的,因此将试验最佳条件组合成综合方案制备一批蒸压砖并参照GB 11945—1999进行性能测试。

3.3 综合试验

综合试验方案:原料配比为:m(生石灰):m(磨细江砂):m(江砂):m(工业污泥)=25:15:45:15,成型压力为 17 MPa。同时蒸压工艺采用:升温2 h,恒温6 h,降温3 h,蒸压温度180℃,蒸压压力接近1 MPa。制备的蒸压灰砂砖经测试,平均抗折强度为3.9 MPa,最小值为3.3 MPa,平均抗压强度为17.4 MPa,最小值为15.3 MPa。达到GB 11945—1999规定的MUl5级砖的要求,说明利用工业污泥制备蒸压砖是可行的。

4 结语

(1)利用工业污泥制备蒸压灰砂砖的技术是可行的,制备过程中发现原料中的石灰和磨细砂对蒸压砖的性能影响较大,工业污泥的掺入对制品的性能不利。

(2)制品的成型压力影响制品的初始密集度,对制品的最终性能影响较大,成型压力过小会导致制品性能的降低,成型压力过大使得部分制品出现分层现象,影响制品质量。故本试验选择17 MPa作为最佳成型压力,制备的制品抗压强度能够符合GB 11945—1999规定的MU15级用砖要求。

(3)采用张家港格锐环境工程有限公司提供的工业污泥,配比为m(生石灰):m(磨细江砂):m(江砂):m(工业污泥)=25:15:45:15,成型压力为17 MPa。同时蒸压工艺采用:升温2 h,恒温6 h,降温3 h,蒸压温度180℃,蒸压压力接近1 MPa。制备的蒸压灰砂砖经强度试验测试,平均抗折强度为3.9 MPa,最小值为3.3 MPa,平均抗压强度为17.8 MPa,最小值为15.3 MPa。达到GB 11945—1999规定的MUl5级砖的要求。