生态透水环保砖的制备及性能研究*

李 明 程小苏 曾令可

(华南理工大学材料科学与工程学院 广州 510640)

前言

随着国家城市化区域面积的不断增加,硬化路面带来的城市“逢雨必涝”现象、“城市荒漠化”及“热岛效应”等问题愈演愈烈且亟待解决。其不仅影响了城市居民生活的舒适度,而且还会影响树木的生长乃至地面生态系统。建设海绵城市能够有效地解决上述问题,海绵城市的实现主要依赖具有透水性能的环保砖,透水环保砖表现出优秀的透水、抗压、耐磨、防滑以及美观多彩、舒适易维护和吸音减噪等特点,有效缓解了城市“热岛效应”,让城市不再内涝,生态透水环保砖非常切合海绵城市的建设理念。

生态透水环保砖是将废弃物二次利用而制备的新型透水材料,其优势首先在于:透水环保砖具有高气孔率,具有吸音、降噪、抗滑的功能,使得它能够缓解城市的“热岛效应”,还使得城市的道路安全性能得到提高。其次,透水环保砖的原料基本上都是对废弃物二次利用,在很大程度上缓解了废弃物带给生活环境的危害,并且提高了对废弃物的回收利用率。建设海绵城市离不开透水性的材料,而且会逐渐减小对不透水性材料的使用,同时加大使用透水性材料。透水性材料可以调控城市的雨水经流走向,当雨水增加的时候将多余的水分储存,让雨水得到净化。随着当前国家对海绵城市的建设力度的加大,透水环保砖将会在国家的扶持下大力发展,应用前景将会非常广阔。透水环保砖作为“能呼吸的砖”是最符合城市发展建设趋势的绿色新型功能性材料,对于加快城市建设以及贯彻可持续发展的理念,以及利用废弃物制备透水环保砖具有重大意义。

1 实验部分

1.1 实验原料

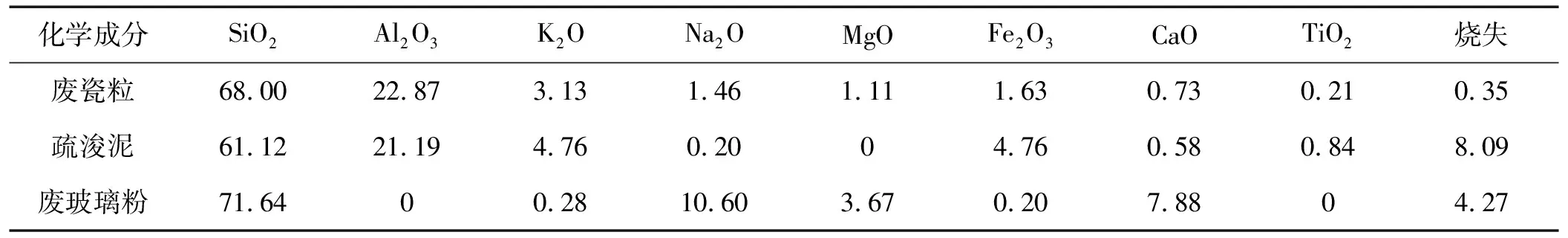

本实验所用的主要原料——废瓷,是由佛山欧神诺陶瓷股份有限公司提供,疏浚泥取自于广州天河区某河道,废玻璃粉由江苏连云港东海富彩有限公司提供。3种原料的化学成分组成如表1所示。本实验所用的实验化学试剂如表2所示。

表1 实验原料的化学成分组成(质量%)Tab.1 Chemical composition of the raw materials in the experiments

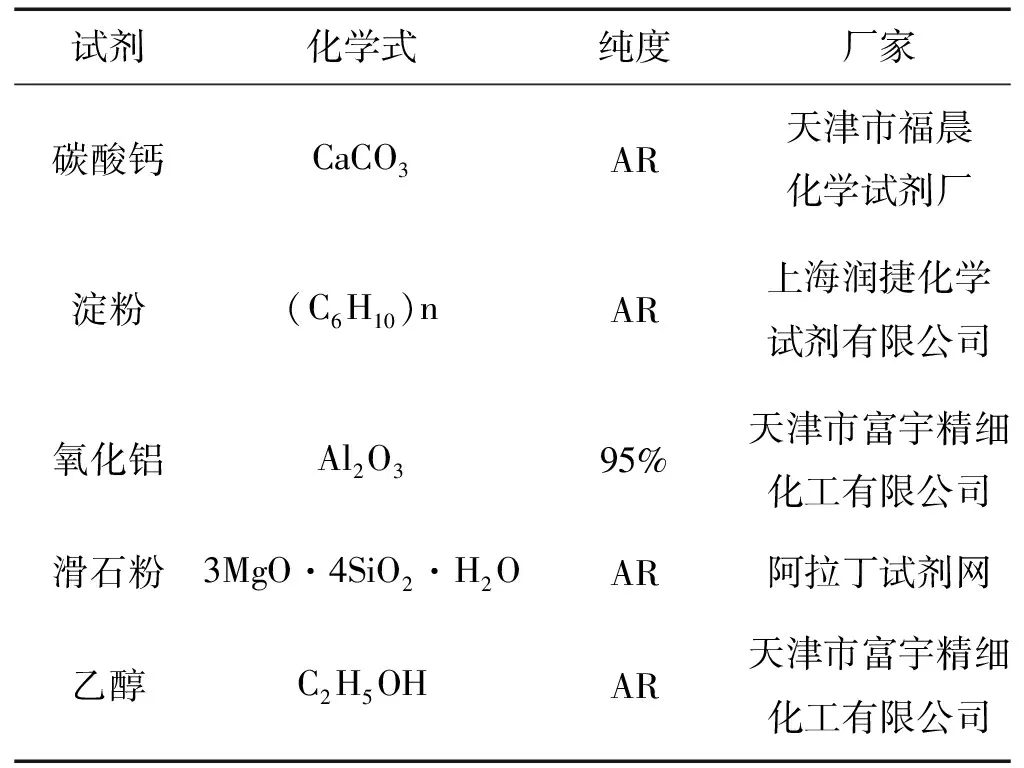

表2 实验所用的化学试剂Tab.2 Chemical reagents used in experiments

1.2 实验仪器及设备

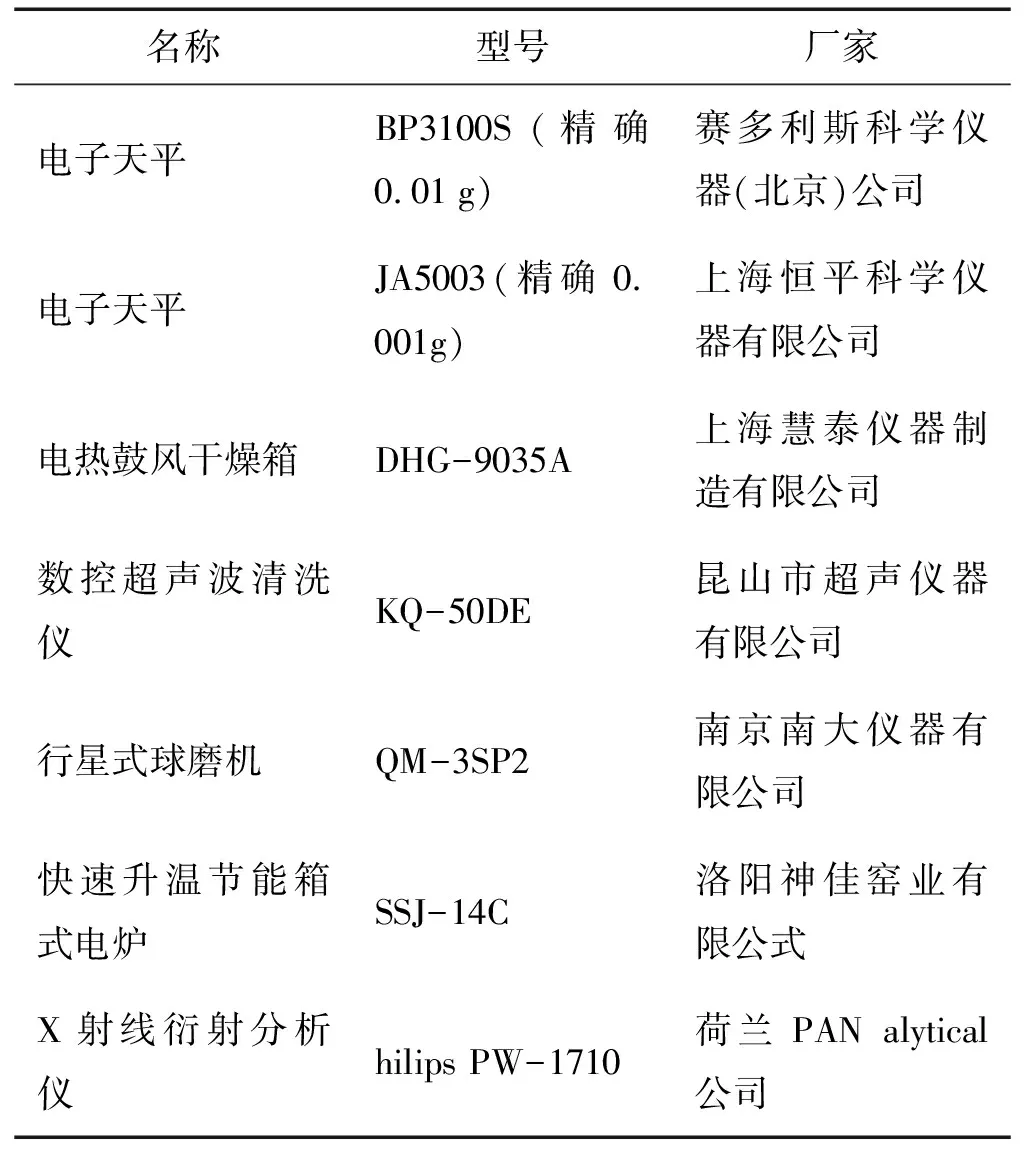

本课题中采用的实验仪器及检测设备如表3所示。

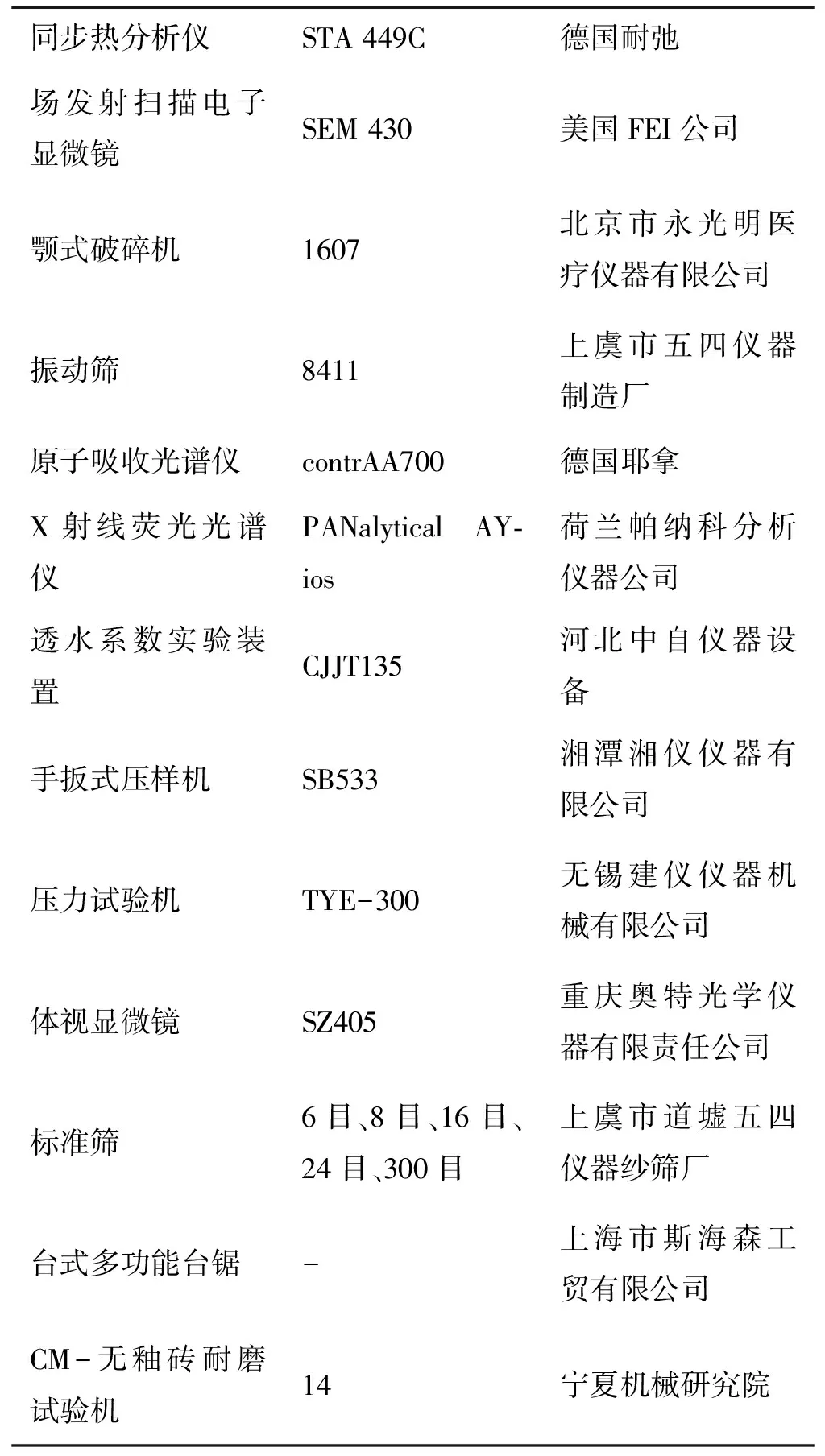

表3 实验所用仪器与设备Tab.3 Equipments and apparatus used in experiments

续表3

1.3 实验制备方法和工艺流程

对原料进行预处理:①将湿的疏浚泥陈腐24 h,使得疏浚泥充分反应且成分均匀;然后将疏浚泥放入烘箱于110 ℃±5 ℃干燥24 h,并球磨2 h。将得到的疏浚泥粉末放在30目的筛网中过筛,获得颗粒粒度小于0.60 mm的干燥疏浚泥粉末。②将废瓷砖放入颚式破碎机破碎成骨料,后将其球磨2 h,再将边缘有棱角的骨料球磨光滑。将球磨后的废瓷过筛(筛网大小为6目、8目、16目、24目)并将骨料分成3个等级:0.70~1.18 mm、1.18~2.36 mm、2.36~3.35 mm。③将废玻璃放进破碎机中进行破碎,后再将其球磨2 h。将得到的玻璃粉末过筛(100目、120目),留下粒度小于0.06 mm的粉料配好备用。

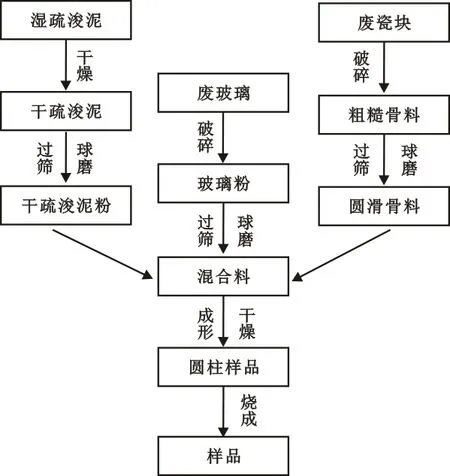

将按实验配方配好的疏浚泥和玻璃粉湿磨2 h后放入烘箱(110 ℃±5 ℃)中烘干,随后放入球磨机中球磨20 min。再称取一定量的骨料,加入适当蒸馏水进行搅拌,搅拌均匀后称量混合料并将其在5~25 MPa下压成圆柱形试样(直径2.5 cm×1.0 cm)。此外,压制另一种圆柱型坯体(直径5.0 cm×3.5 cm)用于透水性试验。将压制好的圆柱形坯体放入烘箱(110 ℃±5 ℃)中干燥2 h后放入箱式炉中煅烧。样品在设置好的温度下保温特定的时间,待样品自然冷却。详细的实验样品制备过程如图1所示。

图1 制备工艺流程图Fig.1 Processing flow chart of the experiment

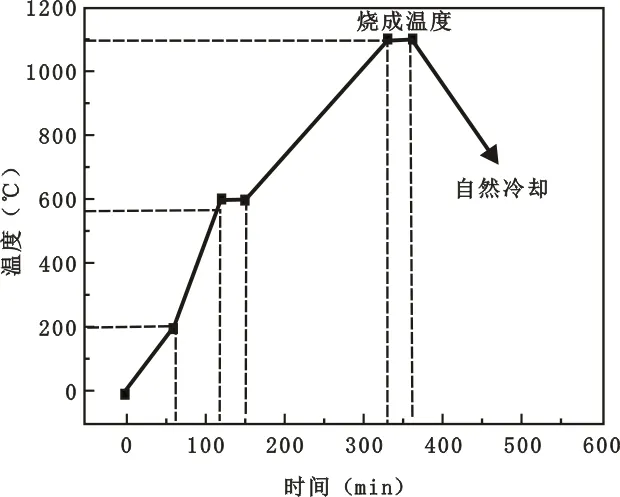

图2 烧成制度图Fig.2 Sinteringsystem diagram

根据疏浚泥的热分析结果,确定了透水环保砖的烧成制度如图2所示。

2 实验结果与分析

2.1 骨料粒径对透水环保砖性能的影响

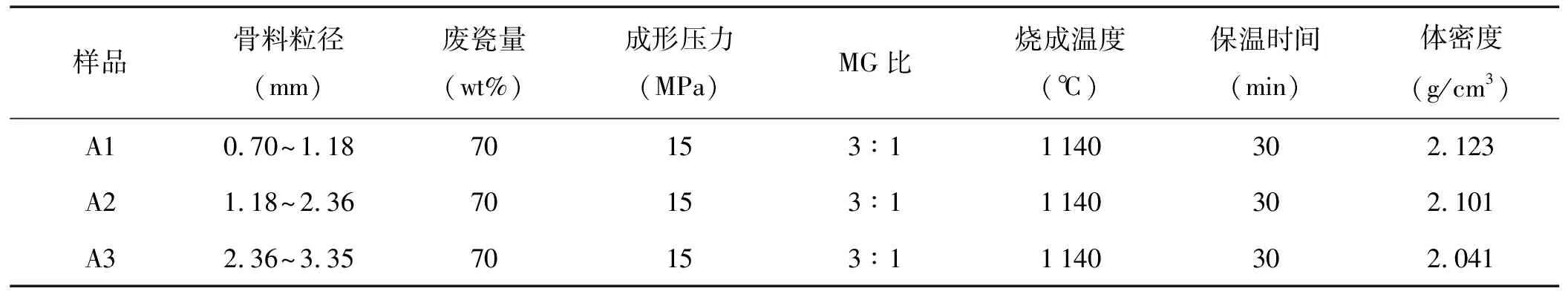

选取了3种粒径(A1:0.70~1.18 mm,A2:1.18~2.36 mm,A3:2.36~3.35 mm),废瓷量为70 wt%、疏浚泥与玻璃粉的量比为3∶1,设计了3组配比,如表4所示。在15 MPa下干压成形成坯体,按照烧成制度将坯体在1 140 ℃烧成,且保温30 min。

表4 不同范围骨料粒径透水环保砖配方Tab.4 Different aggregate grade green brick formula

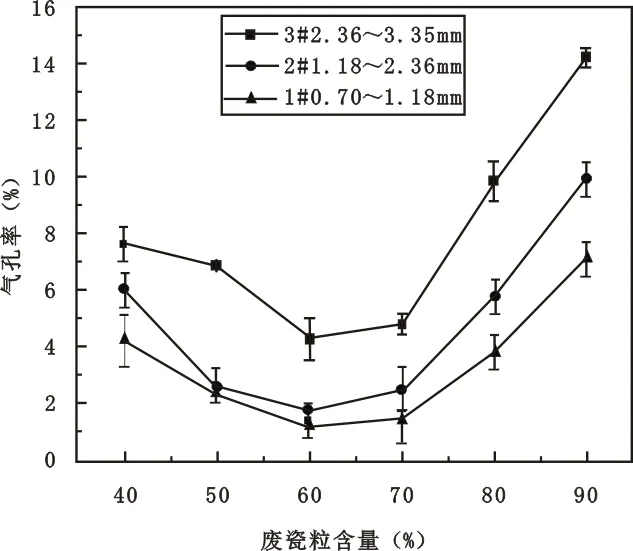

图3 骨料粒径对气孔率的影响Fig.3 Effects of aggregate size on porosity

结合表4以及图3可知,大粒径骨料制备的透水环保砖具有较大的孔隙率,较小的体密度。这种现象可以解释为:较小粒径骨料的样品,骨料之间具有更多的接触点,因此较小粒径的样品更容易以固定体积填充孔隙,减少了孔隙率,小粒径堆积的样品更加致密,使得体密度增大,气孔率减小。

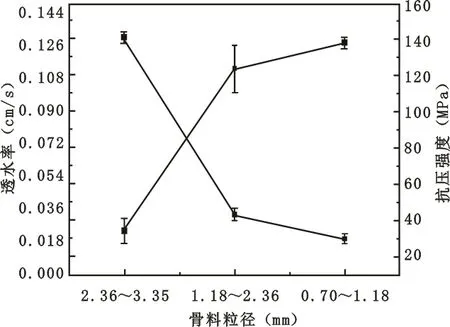

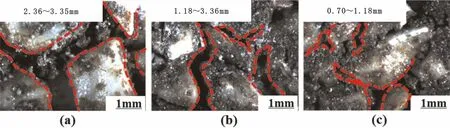

图4显示了由小粒径骨料制成的样品具有较高的抗压强度,是因为小粒径骨料堆积的样品会相对致密,而较大粒径骨料制成的透水环保砖孔隙率大,大粒径的骨料使得颗粒间接触点较少,因此样品的抗压强度会很低;同时,如图5所示,小粒径骨料堆积形成的孔隙孔径较小,大粒径骨料堆积形成的孔隙孔径较大。大孔径会使水受到的毛细管力小,而且水流路径短,透水性能好。因此,在单因素实验中,考虑到透水环保砖的透水性能与抗压强度,可选择粒径为2.36~3.35 mm或者1.18~2.36 mm骨料。

图4 骨料粒径对透水性,抗压强度的影响

Fig.4 Effects of aggregate sizeoncompressive strength,permeabilitycoefficient

2.2 骨料含量对透水环保砖性能的影响

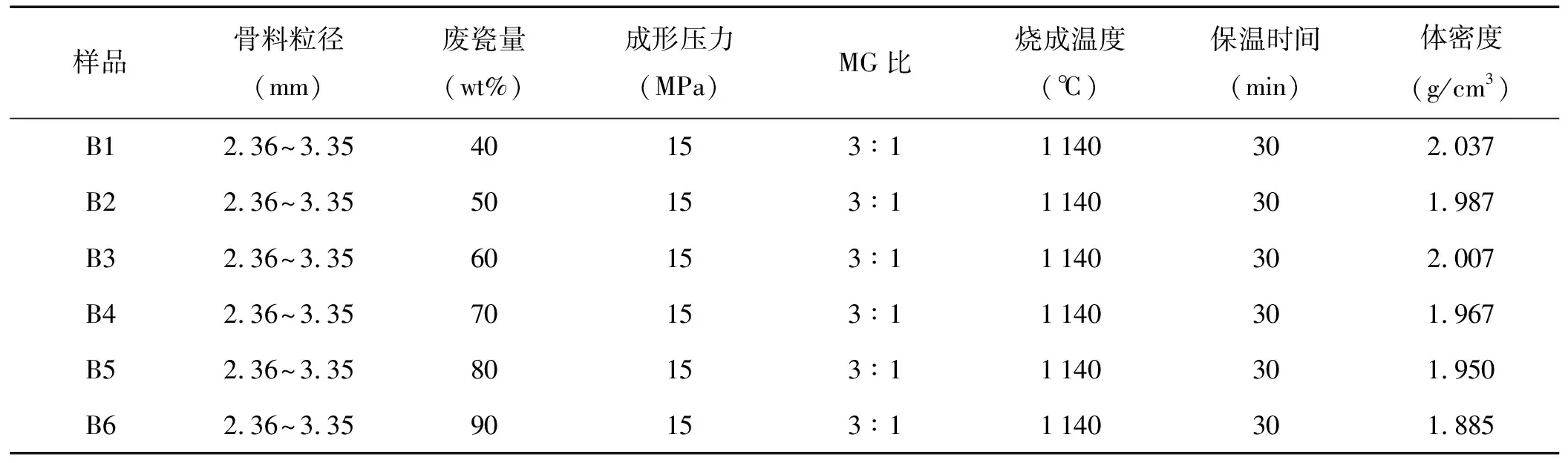

选择了6种骨料含量(B1:40 wt%,B2:50 wt%,B3:60 wt%,B4:70 wt%,B5:80 wt%,B6:90 wt%),骨料粒径为2.36~3.35 mm,疏浚泥与玻璃粉的含量比为3∶1,设计了6组实验配方,如表5所示。在15 MPa下干压成形成坯体,按照烧成制度将坯体在1 140 ℃烧成,且保温30 min。

(a)2.36~3.35 mm (b)1.18~2.36 mm (c)0.70~1.18 mm

图5不同粒径骨料样品截面图

Fig.5 Sample with aggregate size cross section

表5 不同废瓷量下透水环保砖配方Tab.5 Different waste porcelain green brick formula

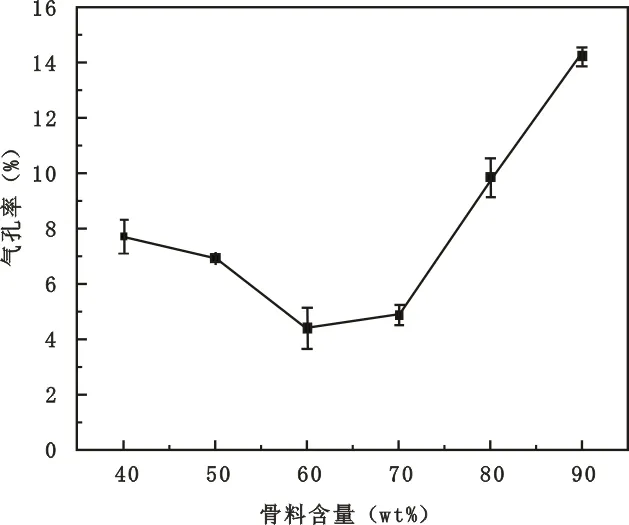

图6 骨料含量对气孔率的影响Fig.6 Effect of aggregate content on porosity

由表5可知,样品的体密度变化不明显,在骨料含量为 60 wt%时,由于疏浚泥和玻璃粉的混合料刚好填充了骨料间孔隙,使得此时样品足够的致密,有较大的体密度。

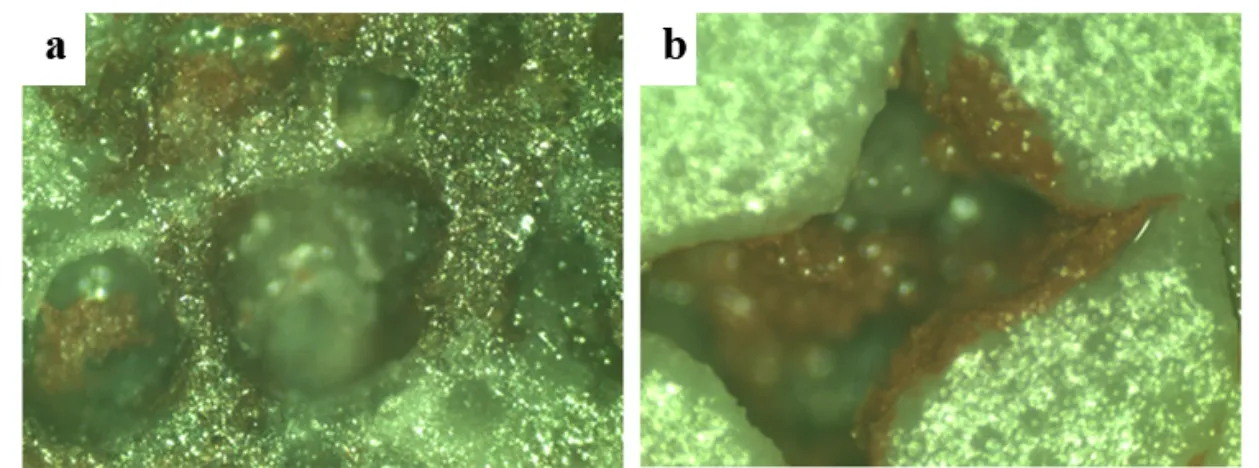

图6显示了随着废瓷含量的增加,孔隙率先下降,然后增加。这是因为当废瓷含量在40 wt%~60 wt%的范围内时,样品的孔隙主要由疏浚泥中有机物的燃烧形成大量的小孔,孔的结构如图7所示。孔隙率随废瓷含量的增加(疏浚泥量的减少)而减小。当废瓷的含量大于60 wt%时,样品中的孔基本上由废瓷的堆积形成。随着废瓷含量的增加,堆积形成的孔也越多。由骨料堆积形成了大量的孔,孔径较大,这种大孔径的孔有利于提高样品的透水率。

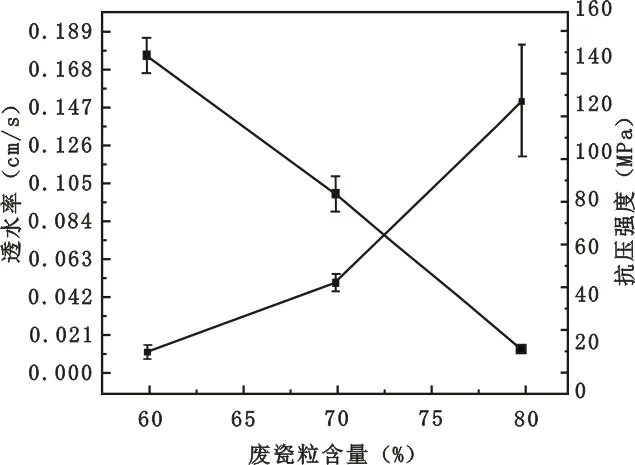

图8比较了骨料含量对样品透水性和抗压强度的影响。当废瓷含量大于80 wt%时,样品中的连通孔太多,导致样品的抗压强度小于10 MPa,样品的抗压强度达不到国家标准。当废瓷的含量小于60 wt%时,样品中的大部分孔隙是由于疏浚泥中有机物质的分解,这时的孔隙孔径太小而使得样品基本不透水,透水率远小于0.01 cm/s。

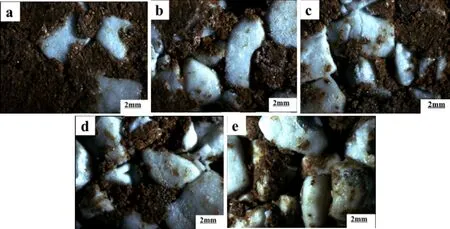

从图9中可以看出,骨料的含量越来越多时,骨料间由开始疏浚泥和玻璃粉的混合料填充完全到后来骨料间只存在少量疏浚泥和玻璃粉的混合物。透水环保砖的孔结构基本上是没有被其他物质堵塞的连通孔隙,连通孔有利于透水,使得样品的透水性随着废瓷量的增多而增大,抗压强度随着废瓷量的增多而减小。因此,在单因素实验中基于对样品性能的考虑,选择70 wt%~80 wt%的废瓷含量来制备透水环保砖。

(a)有机物燃烧成孔 (b)废瓷堆积成孔

(a) The combustion of organic matter (b) The accumulation of waste porcelain particles

图7不同条件下形成孔隙

Fig.7 The pore formed under different conditions

图8 骨料含量对透水性、抗压强度的影响

Fig.8 Effect of different aggregate content on compressive strength, permeability coefficient

2.3 疏浚泥和玻璃粉量比对透水环保砖性能影响

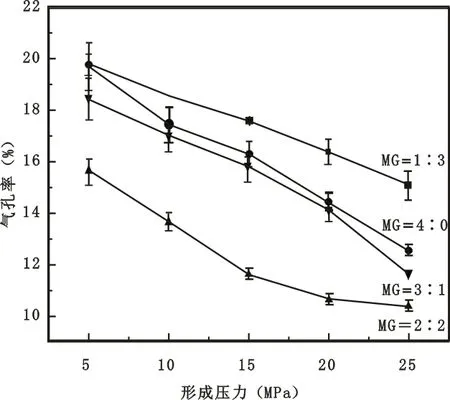

选取了4种疏浚泥和玻璃粉量比MG(C1:MG=4∶0、C2:MG=3∶1、C3:MG=2∶2、C4:MG=1∶3)。骨料粒径为2.36~3.35 mm、骨料含量为70 wt%,4组透水环保砖配方如表6所示。在15 MPa下干压成形成坯体。按照烧成制度将坯体1 140 ℃烧成,且保温30 min。

结合表6及图10可知,当MG比例中玻璃含量增加时,玻璃粉在高温下形成的液态熔融相会填充骨料堆积的空隙,补偿了疏浚泥较高的燃烧损失量,导致试样的体密度增加,孔隙率降低。且当MG=2∶2时,样品烧结最致密,体密度最大。当玻璃粉的含量增加到一定量时,孔隙率突然增大,是由于大量的玻璃粉在高温下熔融,形成球状后冷却,使得原来占据的位置发生了收缩,形成大量的孔隙,从而导致气孔率突然增大,样品的体密度下降。MG比例中玻璃粉的含量多时,形成的液相填充孔隙也使得样品更加致密,体密度增大。

表6 不同MG比例下透水环保砖配方Tab.6 The formula of different MG ratio permeable brick

(a)40 wt% (b)50 wt% (c)60 wt% (d)70 wt% (e)80 wt%图9 不同骨料含量下透水环保砖样品表面图Fig.9 Cross-section of sample under different aggregate gradations

图10 MG比例对气孔率的影响Fig.10 Effect of MG ratios on porosity

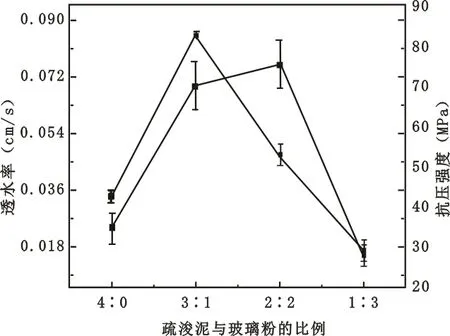

由图11可知,当MG=2∶2时,样品的体密度达到最大值,是因为此时样品形成的熔融液相将骨料间隙所填充,从而样品的气孔率会减小、抗压强度增大。玻璃粉在高温下形成熔融液相,进入了骨料颗粒间的颈部,使得骨料间形成的通道更光滑,水流能够顺利通过骨料,使得透水环保砖的透水率增大。但随着玻璃含量继续增大,过多液相的产生会起到堵孔作用而使得样品的透水性能逐渐减小。

图11 MG比例对透水性,抗压强度的影响

Fig.11 Effect of MG ratios oncompressive strength,permeabilitycoefficient

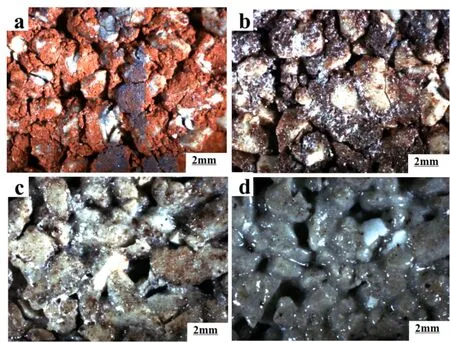

从图12中可以看出,随着玻璃粉含量增加时,观察到样品表面逐渐形成了越来越多的玻璃相,更能够充分地粘结骨料颗粒,提高了颗粒间的结合性能,使得颗粒间形成的颈部面积增大、数量增多。因此,在单因素实验中基于对样品性能的考虑,可选择MG=2∶2或者MG=3∶1来制备透水环保砖。

(a)4∶0 (b)3∶1 (c)2∶2 (d)1∶3图12 不同MG下样品截面图Fig.12 Cross-section of sample under different MG ratios

3 结论

通过单因素实验分析透水砖的性能,可以得到如下结论:

1)透水环保砖的骨料颗粒粒径越大,制备的样品的透水性能会越高,抗压强度会越低。

2)当骨料的含量为40 wt%~60 wt%时,透水环保砖的气孔率逐渐减小;当骨料的含量在60 wt%~90 wt%时,透水环保砖的气孔率逐渐增大。其中骨料的含量在60 wt%~80 wt%时,透水环保砖的抗压强度以及透水性能符合国家标准。其中随着骨料含量的增加,透水环保砖的透水性能会提高,抗压强度会减小。

3)当疏浚泥和玻璃粉的量比在3∶1时,制备的样品透水性能达到最大值。当疏浚泥和玻璃粉量比为1∶1时,样品的抗压强度达到最大值。其中,随着废玻璃粉的量增加,样品的透水性能先呈现增强后减弱的趋势,抗压强度也是呈现先增强后减弱的趋势。

最终确定了环保砖的最佳配方为:骨料颗粒粒径为2.36~3.35 mm、骨料量为80 wt%、疏浚泥和玻璃粉含量(MG)比例为3∶1,其中:疏浚泥量15 wt%、废玻璃粉量5 wt%。最佳的制备工艺参数为:成形压力为15 MPa、烧成温度为1 140 ℃、保温时间为30 min。制得最佳透水环保砖样品抗压强度为33.26 MPa,透水系数为0.121 cm/s。