酸洗工艺对Zr-4合金管材氟残留影响

供稿|于军辉,吕亮亮,张谭,王晨阳 / YU Jun-hui, , LV Liang-liang, ZHANG Tan,WANG Chen-yang,

作者单位:1. 国核宝钛锆业股份公司,宝鸡 721013;2. 国家能源核级锆材研发中心,宝鸡 721013;3. 陕西省核级锆材重点实验室,宝鸡 721013;4. 中国核动力研究设计院核反应堆系统设计技术重点实验室,成都 610213

内容导读酸洗工艺能消除锆合金管材内外表面划伤、点坑、色差等缺陷,但是锆合金和酸液反应后会生成氟残留。SGHWR核反应堆中发现锆合金包壳出现由内向外穿透性的腐蚀裂纹,实验认为可能与包壳管表面的氟残留有关。文章通过高温分光广度法、有限元、能谱分析的方法研究了酸液(HF与HNO3酸的混合液)浓度、酸洗次数及管材裂纹对Zr-4合金管材氟残留或氟元素的影响。结果表明:随着HF浓度的增加,Zr-4合金表面的氟残留数值略有增加。酸洗次数对Zr-4合金表面的氟残留数值结果无影响。管材缺陷断口面的氟元素基本保持在一个水平基准面。

锆合金因优异的核性能、良好的加工性,且在300~400℃的高温高压蒸汽环境中具有良好的抗腐蚀性和力学性能,而广泛用作核电站反应堆的燃料包壳管和结构材料[1]。燃料棒包壳管内表面装有UO2芯块,外表面承受高温高压的循环水,因此核材料设计对其表面质量提出了更高的要求[2]。粗糙、有划伤和化学污染的表面会加速锆合金腐蚀速率,对反应堆的安全和寿命造成一定的威胁。目前,锆合金生产制造厂对采用酸洗的方法消除管材内外表面划伤、点坑、色差等缺陷,然而在锆合金和酸液(硝酸和氢氟酸的混合液)反应后会生成氟物化残留(Fluorine Present,简称氟残留)。氟氧化锆系列的氟残留沉淀不溶于水或溶解十分缓慢。国外曾报道SGHWR堆中曾发现锆合金包壳出现由内向外穿透性的腐蚀裂纹,经过实验认为可能与包壳管表面的氟残留污染有关[3]。基于锆合金管材苛刻的服役环境,研究锆合金管材氟残留的影响已经成为核材料研究者的一个重要课题。本文通过分析酸液配比、酸洗次数、管材内壁裂纹处对锆合金管材氟残留的影响,为降低氟残留、提高核反应堆的安全提供了理论和实验依据。

实验方法

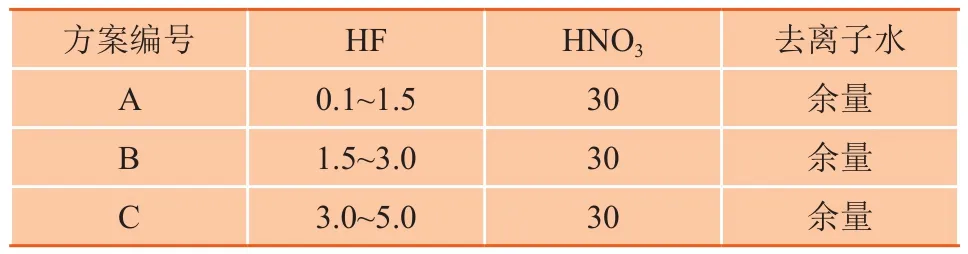

实验材料为Zr-4合金管坯(化学成分见表1),尺寸为φ63.5 mm×10.33 mm,管坯经多道次轧制至φ10 mm×0.7 mm的成品管材。按照表2的方案要求开展酸液配比对Zr-4合金管材进行实验,实验后选取100 mm试样进行高温水煮分光广度法进行氟残留检测。每种方案选取5个试样,实验后检测氟残留的平均值和标准偏差。按照表2中方案A的要求酸液配比对成品锆合金管材进行酸洗一次、两次、三次、四次及五次,酸洗后取样检测管材的氟残留。使用有限元分析软件对锆合金酸洗过程进行模拟。

表1 Zr-4合金化学成分(质量分数,%)

采用ROTA25超声检测设备对成品管材进行检验,选取超声缺陷波幅分别为10%~30%、30%~50%和50%~70%的管材进行氟残留检测。沿着使用含有能谱分析的电镜对裂纹缺陷处(沿着裂纹方向掰开)进行氟元素线扫描。

表2 锆合金酸液浓度配比方案(体积分数,%)

实验结果与分析

酸液浓度对氟残留的影响二级标题

酸液配比对Zr-4合金管材氟残留的影响见图1。从图1可见,随着HF浓度的增加,Zr-4合金表面的氟残留数值略有增加。同时随着HF浓度的增加,每种氟残留数值的标准偏差数值也增加。理论研究表明,锆具有极强的氧化性,放置在空气中易生成氧化锆。锆与HNO3不会发生反应,而与HF会发生反应,化学反应公式可参见文献[3-5]进行推导。 锆和酸液反应过程中,试样表面形成液态反应产物为Zr(OH)2(NO3)24.71(H2O)和Zr(OH)2(NO3)21.65(H2O)。随着酸液中HF浓度的增加,氟残留产物数值会逐渐增加,但是由于该产物是属于氟化锆的水基络合物,因此检测出的氟残留数值的标准偏差会略有差异。

图1 酸液配比对Zr-4合金管材氟残留的影响

酸洗次数对氟残留的影响

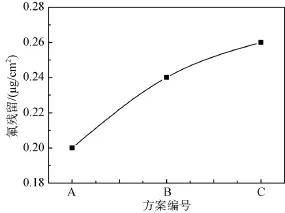

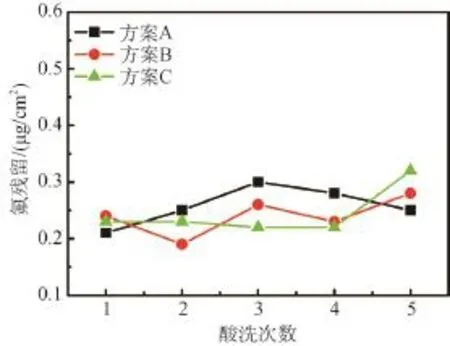

酸洗次数对Zr-4合金氟残留的影响见图2。从图2可见,随着酸洗次数的增加,Zr-4合金表面的氟残留变化不大,即在多次酸洗后,锆合金表面的氟残留不会累计增加。这是由于锆与酸液(HF和HNO3的混合液)反应生成Zr(OH)2(NO3)24.71(H2O)和Zr(OH)2(NO3)21.65(H2O)只能溶于酸,不溶于水,所以每次酸洗后的锆合金氟残留基本无明显的叠加规律。基于FEM法建立的Zr-4合金的酸洗模型(图3)可见,管材酸洗过程就是一个流体经过管材的过程,在酸液流经管材时,管材内壁与酸液反应生成氟化锆产物。每次酸洗后,氟化物残留基本不变。

缺陷处氟残留影响

图2 酸洗次数对Zr-4合金氟残留的影响

图3 Zr-4合金酸洗的FEM模型

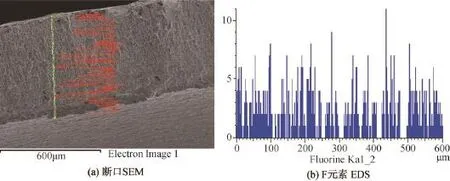

波幅为10%~30%,30%~50%、50%~75%缺陷类型断口面的能谱分析结果如图4—图6所示。各缺陷处Zr-4锆及氟元素值基本呈现均匀分布。原始缺陷面与新断口面的氟元素基本保持在一个水平基准面,未发现原始缺陷面与新断面氟离子残留有显著差异。个别区域处的氟有波动是由于裂纹剖面不是十分平整和光滑,导致对裂纹区域处进行F元素能谱分析时,其结果会出现波动。实验表明,包壳管内酸洗过程中,酸液不会渗入管材内壁的裂纹处,管材内壁处的裂纹缺陷对包壳管成品氟残留检测结果无影响。

图4 缺陷为10%~30%波幅类型试样能谱分析图

图5 缺陷为30%~50%波幅类型断口能谱分析图

图6 缺陷为50%~70%波幅类型断口能谱分析图

结束语

(1) 随着HF浓度的增加,Zr-4合金表面的氟残留数值略有增加。

(2) 随着酸洗次数的增加,Zr-4合金表面的氟残留变化不大,即在多次酸洗后,锆合金表面的氟残留不会累计增加。

(3) 波幅为10%~30%,30%~50%、50%~75%缺陷类型断口面的氟元素基本保持在一个水平基准面,未发现原始缺陷面与新断面氟离子残留有显著地差异。

摄影 李景源