无导料板筒式冷却机内颗粒运动分析

何 灿,石志良,郑桂东

(武汉理工大学 机电工程学院,湖北 武汉 430070)

1 引言

喷雾式回转筒式冷却机在转底法炼制还原铁工艺的主要设备之一,是一种通过筒体内部气体对流冷却物料和对筒体壁面进行喷雾进行间接冷却的设备。筒式冷却机采用的是间接冷却的冷却形式,将颗粒物料从1200℃冷却到300℃。

文献[1]提出了离散元理论,是现在研究离散颗粒运动的主要方法。随着离散元理论发展[2]及相关研究深入,对颗粒物料的研究主要集中在颗粒物料的堆积[3]、堵塞[4]、密集流[5]、混合[6]、粘结[7]等。文献[8]总结了颗粒在回转筒体内的滑移、塌落、滚落、浪涌、泻落、抛落、离心七种特殊运动状态,实验表明颗粒材料、转速、筒体直径、颗粒直径、颗粒形状都会影响筒体内颗粒的运动状态[9],通过使用PEPT(Positron Emission Particle Tracking)[10]和MRI(Magnetic Resonance Imaging)[11]等技术对颗粒进行研究,观测实验时筒体内颗粒的运动情况。但使用追踪技术受到场地等方面的限制。使用离散元法模拟仿真研究颗粒在回转筒体内的运动[12]能够弥补这些并更直观深入分析颗粒的运动规律,将模拟仿真分析与实验进行验证,发现理论模型的不足,改善已有仿真模型,最终使用仿真分析结果指导实际[13]。目前研究主要集中在回转筒体内物料停留时间[14]和颗粒分布[15]。针对新型筒式冷却机,使用离散元法研究筒式冷却机工况条件下物料在筒体内运动及分布规律,重点对比分析筒径、筒体转速对筒体内物料运动的影响。

2 本构模型

本模型中考虑了颗粒之间的线性弹性行为、库伦摩擦和粘性接触产生的阻尼。将颗粒间法向力简化为由弹簧和阻尼器组成的模型,切向力简化由为弹簧、阻尼器和滑动器组成的模型,且切向摩擦力遵守库伦摩擦定律,滚动摩擦力通过接触独立定向恒转矩模型实现,不考虑颗粒表面变形,依据颗粒间法向重叠量和切向位移计算接触力,不考虑接触力加载历程。颗粒模型中颗粒的运动是相互独立的,只有发生接触时才会在接触点处发生相互作用。

2.1 单元间法线方向接触力

2.2 单元间切线方向接触力

单元间切向剪切力Ft:

式中:δt—切向重叠量;St—切向刚度;G*—当量

剪切模量。

式中:μS—静摩擦系数。

单元间滚动摩擦力矩τt:

式中:μr—滚动摩擦系数;Ri—接触点到质心的距离;ωi—物体的

接触点处的单位角速度矢量。

3 模拟仿真

研究筒体内的颗粒物料在不同转速条件时的运动规律。筒体内径分别为0.5m、0.8m和1m,颗粒直径为0.01m,颗粒与筒体直径比为0.02、0.0125、0.01,筒体长度为颗粒直径的100倍,则可忽略加料端壁面对颗粒物料轴向运动的影响。仿真分析计算参数表,如表1所示。

表1 仿真分析计算参数表Tab.1 Parameters Used in Simulation

4 仿真分析及验证

筒体回转轴线坡度为1.5%,如图1所示。研究物料连续从加料端加入,颗粒物料从加料端加入后受重力和筒体壁面的综合作用向出料端运动,颗粒物料在筒体内稳定流动,在筒体从加料端到出料端轴向九个等分位置取九个数据采集面,记为(1~9)。

图1 筒体纵截面图Fig.1 Longitudinal Sectional View of the Drum

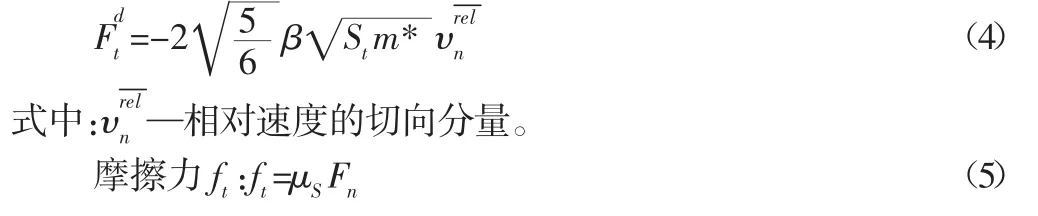

4.1 颗粒物料在筒体内各截面处的运动模式

仿真分析可知,筒体内颗粒物料处于滚落模式,如图2所示。靠近加料端处稳定层厚度较大,比较不同界面数据可知,从加料端到出料端,稳定层厚度逐渐较小,活跃层逐渐增大再减小。

图2 颗粒物料在筒体横截面处作滚落运动Fig.2 Movement of Particle in the Cross Section of the Drum

4.2 颗粒物料在筒体内分布

颗粒物料在筒体内形成稳定流动时,物料在筒体各截面处的特性不尽相同,研究颗粒物料在筒体内的分布情况能够为布置冷却喷头提高冷却效率提供参考。

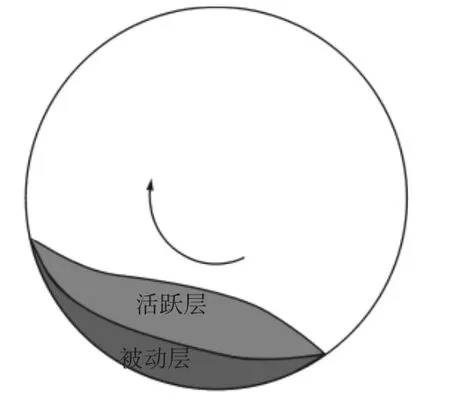

4.2.1 颗粒物料在各截面处形成的中心角

颗粒物料在筒体内聚集体对应的中心角,能够反映颗粒物料在筒体接触面积,如图3所示。由图3可知,各截面处颗粒形成的中心角是呈现减小的趋势,从第一截面到第三截面处中心角减小较为缓慢,从第三截面到第七截面中心角呈较快减小趋势,从第七截面到第九截面处中心角急剧减小,靠近出料端处,各筒径和转速的相应的中心角几乎相等。靠近加料端,截面处对应的中心角较大,转速越大,则各截面处的中心角越小,靠近出料端截面处的中心角几乎相同。对数据分析可知,各截面处颗粒物料形成的中心角受筒体转速影响很大,且与空间位置成一定的线性关系,受筒径影响很小。

图3 颗粒物料在筒体各截面处中心角Fig.3 Central Angle of Particle in Cross Section

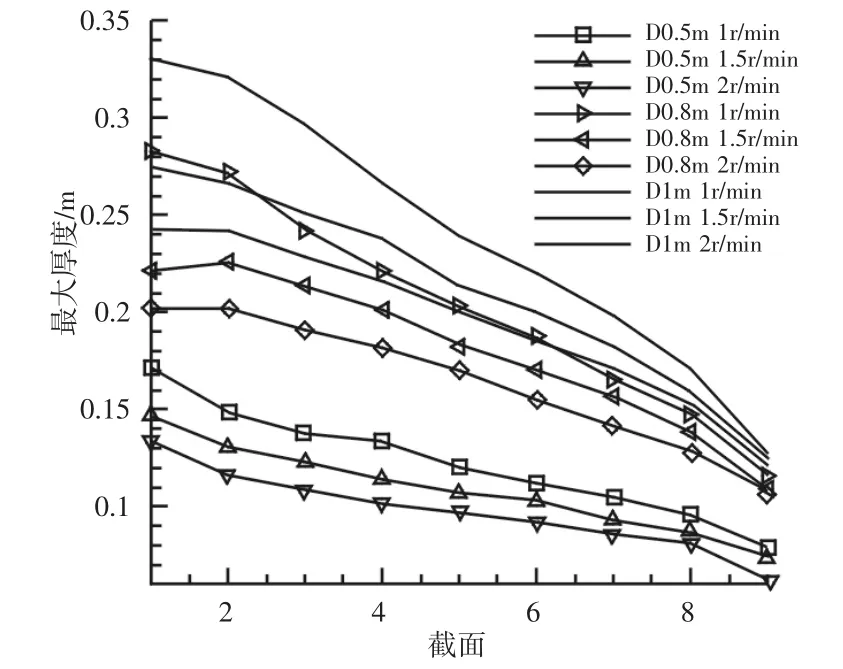

4.2.2各截面处最大厚度

筒体内颗粒从加料端加入后,随着筒体的运动在筒体内各个位置形成不同程度的堆积,各位置处的堆积厚度影响筒体壁面对颗粒物料进行冷却,如图4所示。

图4 颗粒物料在各截面处最大厚度Fig.4 Maximum Thickness in the Cross Section

从加料端到出料端,筒体内物料最大厚度成减小趋势。三种筒径均出现了,随着转速的增加,物料在筒体内最大厚度成减小的趋势。筒径较大的筒体内物料最大厚度大于筒径较小的筒内物料最大厚度。筒径为0.8m和1m的筒体的第一截面到第二截面筒体内颗粒物料形成的聚集体的最大厚度减小较小,从第二截面到第八截面处颗粒物料最大厚度减小较大。筒径为0.5m的筒体从第一截面到第二截面处减小较大,从第二截面到第八截面处减小较小。靠近出料端,三种筒径在不同转速条件下,颗粒物料的厚度均急剧减小。对数据进行回归分析可知,各截面处物料形成的料床厚度受到筒径影响最大,其次是筒体转速,与空间位置成较弱的线性关系。在筒体内空间位置物料形成的最大厚度差异不是很大,而影响物料最大厚度的是筒体内径和筒体转速。

4.2.3 各截面处填充率

筒体内各位置的填充率是指筒体内相应位置物料所占容积与筒体体积的比值。填充率过高说明物料较多,不利于热传递的进行。填充率过低则料层过薄,产量较低造成能源浪费,如图5所示。

图5 颗粒物料在各截面处填充率Fig.5 Filling Degree in the Cross Sections

由图5可知,从加料端到出料端,筒体各位置的填充率筒体转速越大,各截面处的填充率越小。越靠近出料端,物料在筒体内填充率越小,靠近加料端,填充率差异较大,靠近出料端填充率几乎没有差异。回归分析可知,各位置的填充率受转速影响很大,且与空间位置有很强的线性相关性,各位置的填充率受筒径影响很小。

4.3 颗粒物料轴向运动

研究分析可知,此类筒体内的物料从加料端加入筒体到离开筒体,物料的速度不断增加,颗粒物料的轴向运动快慢直接影响颗粒物料在相应的筒体段物料的停留时间,而停留时间将影响颗粒物料的冷却效果。

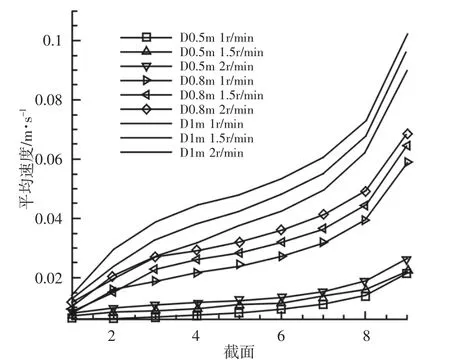

4.3.1 物料轴向平均速度

颗粒物料在各截面处轴向平均速度,如图6所示。由图6可知同一筒径情况下,随着转速的增加,颗粒轴向平均速度呈现增长的趋势。且在靠近加料端,和出料端,速度增长较快。且筒径较大的筒体内物料轴向运动速度较快。

图6 颗粒物料在各截面处轴向平均速度Fig.6 Average Axial Velocity at Cross Section

对数据分析可知,物料在筒体内轴线运动平均速率,受到筒体直径影响较大,且与空间位置成一定的线性关系,转速影响较小。

4.3.2 估算颗粒物料在筒体内停留时间

物料在筒体内的平均停留时间大小直接影响产品的质量,停留时间过小,物料在筒体内不能得到充分的冷却,最终导致产品不合格,反之,则是浪费能源。颗粒物料轴向平均速度估算颗粒物料在筒体内的停留时间,如图7所示。

图7 颗粒物料在筒体内平均停留时间Fig.7 Mean Residence Time in Drum

由图7可知筒径为0.5m的筒体内颗粒平均停留时间随着转速的增加,从121.1s减少至85.0s。筒径为0.8m的筒体内颗粒平均停留时间随着转速的增加,从57.3s减少至41.7s。筒径为1m的筒体内颗粒平均停留时间随着转速的增加,从41.9s减少至30.6s。随着转速的增加,物料在筒体内的停留时间会减少。筒体较大筒体内物料平均停留时间较短。随筒径增加,停留时间的减小速率较小。筒径较大的筒体,物料的停留时间受转速影响较小。

4.4 筒体内颗粒物料留料量

筒体内物料留料量反映了物料在筒体内流动性等重要特性,如果物料的填充率过高则表明物料过多,则物料得不到充分的冷却,过小则说明料层过薄,将造成能源的浪费。

4.4.1 筒体内颗粒物料质量

筒体内颗粒物料质量,如图8所示。由图8可知,筒径为0.5m的筒体内颗粒质量,从34.8kg减少至24.4kg。筒径为0.8m的筒体内颗粒质量,从92.4kg减少至67.1kg。筒径为1m的筒体内颗粒质量,从133.1kg减少至96.9kg。在三种筒径,各筒径的加料速率一定时,筒体内颗粒物料的质量均随着筒体转速的增加而减少。

4.4 .2颗粒物料在筒体内填充率

筒体内颗粒物料填充率,如图9所示。由图9可知,筒径为0.5m的筒体内颗粒物料填充率,从9.8%减少至6.9%。筒径为0.8m的筒体内颗粒物料填充率,从10.2%减少至7.4%。筒径为1m的筒体内颗粒物料填充率,从9.4%减少至6.9%。三种筒径,当某一筒径条件下筒体给料率一定时,筒体转速越大,筒体内颗粒填充率会随着转速的增加而减小。

图9 筒体内颗粒物料填充率Fig.9 Filling Degree of the Particle in Drum

5 结论

研究了筒径和转速对还原铁喷雾回转筒式冷却机内还原铁球团运动的影响,对颗粒物料在冷却机内颗粒物料的运动进行了动态模拟仿真,研究表明:(1)靠近加料端物料形成较大堆积厚度,运动较缓慢,且摊布面积较大,靠近加料端物料停留时间较长。加料端颗粒物料的停留时间较大,在加料端布置较多冷却喷头将能够对高温物料达到良好的效果。在出口端可适量减少喷头,节约冷却水的消耗。(2)不同工况条件下,筒体内物料填充率均随着转速的增加成线性下降。筒径较大的筒体的物料在筒体内的停留时间随着转速的增加下降幅度比筒径较小的筒体小。随着筒体转速逐渐增加,筒体内物料停留时间、留料量均逐渐减少。(3)筒体内物料形成的中心角随着转速的增加而增大,物料最大厚度随着转速的增加而减小。