超细雾化抑尘技术在选矿厂矿仓粉尘

Application of ultra-fine atomization dust suppression technology in dust control of mineral processing plant

曹 勇1, 唐林春1, 程多名2

(1.北方铜业股份有限公司, 山西 运城 043700; 2.兰州山水环保科技股份有限责任公司, 甘肃 兰州 730000)

1 前言

国内外矿山使用的除尘系统种类较多,常见的有布袋除尘器、滤筒除尘器以及湿式除尘机组等。近几年随着国家环保政策的变化,对环境保护的要求越来越高,对岗位员工作业环境、大气粉尘排放量都有了更严格的规定,因此环境保护成为企业安全生产的重要组成部分。许多冶金矿山、选矿厂在矿石破碎、筛分、皮带转运等环节大多是敞开式或半敞开式状态,产尘点较多,产尘量较大,而老式除尘器其工作原理均是通过风管对产尘点的粉尘进行收集后,汇集到除尘器内部后,通过加水进行处理后排放。在使用的过程中,老式除尘器存在着收尘空间负压不能达到使用要求、风管过长易堵塞等问题,导致除尘效果不良。甚至有部分车间不能满足《工业企业设计卫生标准》(GBZ 1—2010)车间空气中总粉尘浓度≤10mg/m3,呼吸性粉尘浓度≤5mg/m3中规定的职业卫生要求。近年来,一种不同于传统喷水加湿矿石的超细雾化抑尘装置在矿山的广泛使用,取得了很好的效果,尤其是对粉矿仓移动小车卸料扬尘的治理,效果尤为显著。

2 北方铜业铜矿峪矿工程现状

北方铜业铜矿峪矿选矿厂自2013年改扩建成功后,其新系统处理能力由原来的200万t/a增加到600万t/a,随着处理能力的增大,其磨矿系统粉矿仓扩建为长168m、宽7.5m、高11.9m,储存能力为8 500m3。矿仓的给矿皮带是宽1 000mm的带式输送机,下料方式为移动小车两侧下料,下料口下侧正对宽度800mm、长度163m的仓口。矿石粒度为-10mm达90%以上,矿石较细,黏性较大,除尘系统采用3台湿式动力除尘器和2台文丘里除尘器,排尘点均匀分布在矿仓顶部各处,但由于卸料小车的来回移动,粉矿仓卸料口为半敞开式,露风量大很难实现密闭,在产尘处难于形成负压,不能起到应有的效果,除尘效果不理想。

3 超细雾化抑尘装置工作原理及特点

3.1 工作原理

超细雾化抑尘系统和以往的除尘器原理有所不同,不论是湿式除尘器还是文丘里除尘器均是将产尘点的粉尘通过风管吸收至除尘器主机,然后和大量的水混合后将泥浆排出,余量又通过风筒排放至大气中。而超细雾化抑尘系统是针对产尘点进行的粉尘治理,是利用对给管道内的水加压,当高压水到喷头处并达到额定压力时,冲开高压雾化喷头的弹簧进入震荡室进行水体破碎,随后利用高压将破碎的水雾颗粒从喷嘴喷出(水雾颗粒为3~20μm),在产尘点形成浓而密的雾池,利用水雾颗粒与尘埃颗粒大小相近时吸附、凝结、沉降的机率最大的原理,尘埃颗粒随气流运动时与水雾颗粒发生碰撞、吸附、凝结,形成的尘埃团在重力作用下自然沉降,从而达到抑制粉尘外溢扩散的目的。

粉尘与水雾结合模拟图如图1所示。

研究证明:粉尘治理的范围主要是150μm以下的颗粒,特别是10μm以下的可吸入性粉尘颗粒对人体健康危害最大。所以,只要产生与可吸入粉尘颗粒大小相当的微米级水雾颗粒,在污染源处使粉尘与之吸附、相互黏结、聚结增大并在自身重力的作用下沉降,就可在污染源头控制可吸入粉尘颗粒,从而降低粉尘对人体的伤害,达到最佳的粉尘治理效果。

图1 粉尘与水雾结合模拟图

3.2 超细雾化抑尘装置特点

(1)雾粒直径小,只有3~10μm大小的水雾颗粒在捕捉大小约5μm以下的可吸入浮尘方面具有极佳的效果;喷出的水雾角度有锥形、扇形等,出雾量大,耗水量极低,适合于对要求含水率低、除尘空间较小的治理现场。

(2)自动化程度高,可同时采用无线传输技术进行中控平台与主机之间的通信,满足数据和视频的同步双向通信。系统主机采用PLC可编程控制系统,配有压力传感器、液位流量计、储能罐等,可自动加水、自动排污、自动泄压、故障检测、报警自动保护等,便于运行期间实现精细化管理和远程控制。

(3)变频器根据系统设定的压力和出水量,自动调整高压泵的转速,保证泵内水压处在一个恒定值,这样既节省能源,也避免了开机全速运转对高压泵的伤害,大大延长了主机寿命。

(4)系统可由一台主机带动多个分区控制器完成不同区域的除尘处理,根据现场空间和场地的要求实现喷雾量和喷雾时间的设置。

(5)系统采用高压喷雾,水雾的荷电效应大大增加,粉尘吸附和捕捉能力极强,大大增加了水雾与粉尘的吸附凝结效率,降低了喷雾流量,达到节能降耗的目的。

4 超细雾化抑尘装置在粉矿仓粉尘治理的使用情况

4.1 现场分析和设备选型

根据该粉矿仓的实际情况,若采用传统做法在每个矿仓口均加装喷雾组件,那么该粉矿仓总长为168m,以每10m为一个控制单元,两侧矿仓将需要有64组由电磁阀来控制的喷雾单元,喷嘴数量巨大,控制单元多,很难保证正常稳定的运行。而实际的产尘点仅在下矿口前后2~4m的范围内,因此在移动小车卸料处设3组喷雾设施,不仅数量少,而且完全可以满足喷雾降尘的效果,更便于维护管理。

根据以上分析在该皮带上设置一套主机功率为4kW,耗水量为2t/h的ss-pw-I/4超细雾化抑尘系统。治理点包含给矿首部及卸矿皮带尾部受料点,

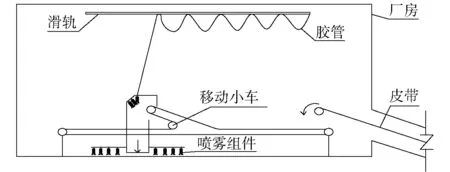

主要是在移动小车头部和两侧卸料漏斗处安装的三组喷雾设施跟随小车一起移动。移动小车沿卸料口在其两侧加装翼臂,喷嘴沿移动小车两侧翼臂布置,通过安装在厂房顶部的滑轨带动高压胶管沿滑轨一起移动,移动小车皮带头部和两侧卸料口设置的雾化装置随小车移动,即小车在哪里卸料,雾化装置就在那里喷雾抑尘,具体如图2所示。超细雾化抑尘系统主机接取移动小车信号,当小车开始卸料时超细雾化抑尘系统主机接取安装在卸料口上的红外对射感应距离信号,喷雾组件开始喷雾;当小车卸料停止时,超细雾化抑尘系统主机停止工作,并打开泄压电磁阀排除管路水压。这样做的优点在于移动小车皮带顶部设有喷雾设施,两侧卸料漏斗口也在水雾的覆盖范围内,能有效控制扬尘的产生。

图2 粉矿仓移动小车下料口粉尘治理示意图

4.2 超细雾化抑尘系统组成

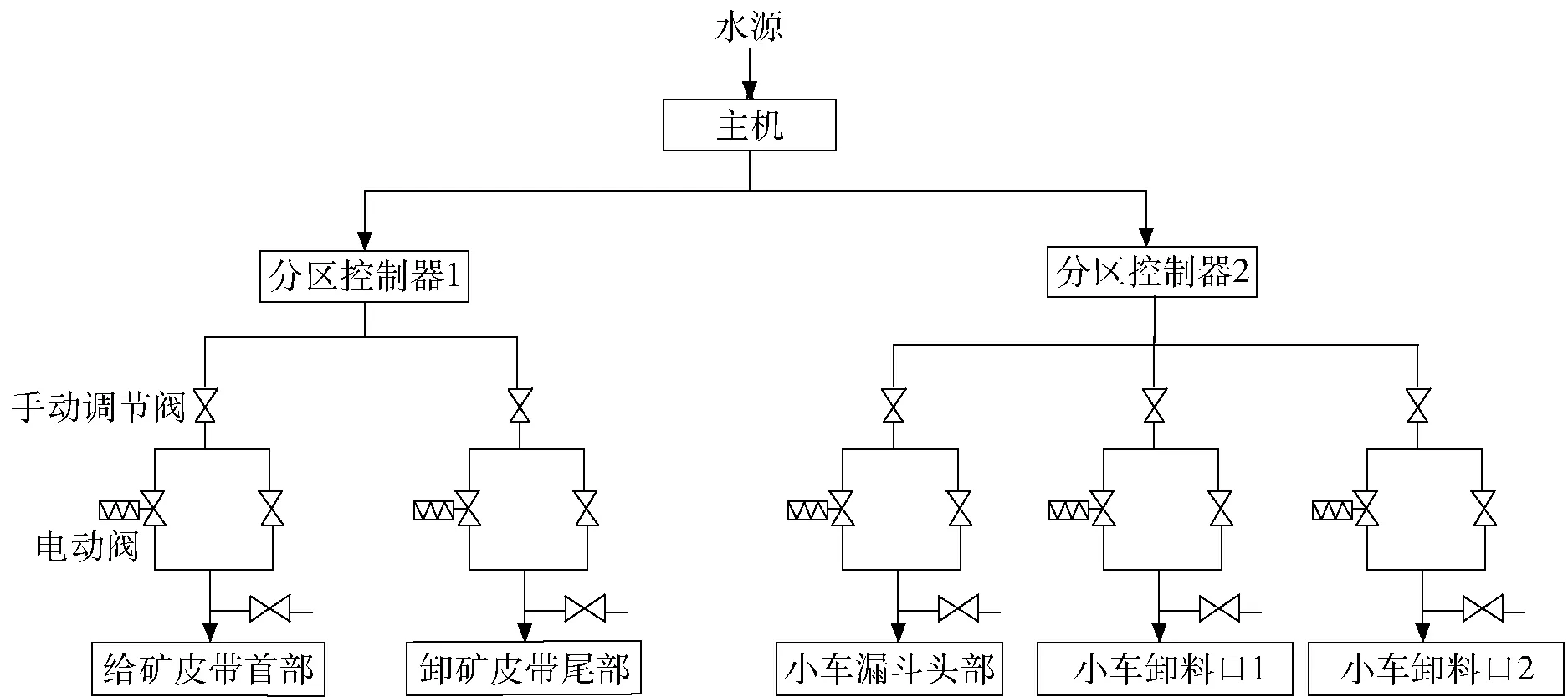

超细雾化抑尘系统主要由主机、喷雾器组件、分区控制器、电磁阀、手动控制阀、水箱及其过滤、软化系统和连接水管组成。该粉矿仓分区控制示意图如图3所示。

图3 粉矿仓分区控制示意图

4.3 水质提升

由于超细雾化抑尘系统对水质的要求较高,而该选矿厂的供水源由于供水来源较为复杂,仅能为此套系统提供生产水,水质极不稳定。为了保证超细雾化抑尘系统正常运行、减少维护管理工作量和喷嘴更换次数、延长喷嘴的使用寿命等,超细雾化抑尘系统用水采取一级预过滤器、二级超细过滤器对生产循环水进行过滤的同时增设一套型号为BL268F- 350,流量为2~3t/h,全自动软水器对水质进行软化处理,防止喷嘴结垢堵塞。

4.4 使用后效果

(1)超细雾化抑尘装置有效抑制了粉矿仓粉尘的产生和扩散,改善了生产工作环境 ,满足国家环保标准[1]。

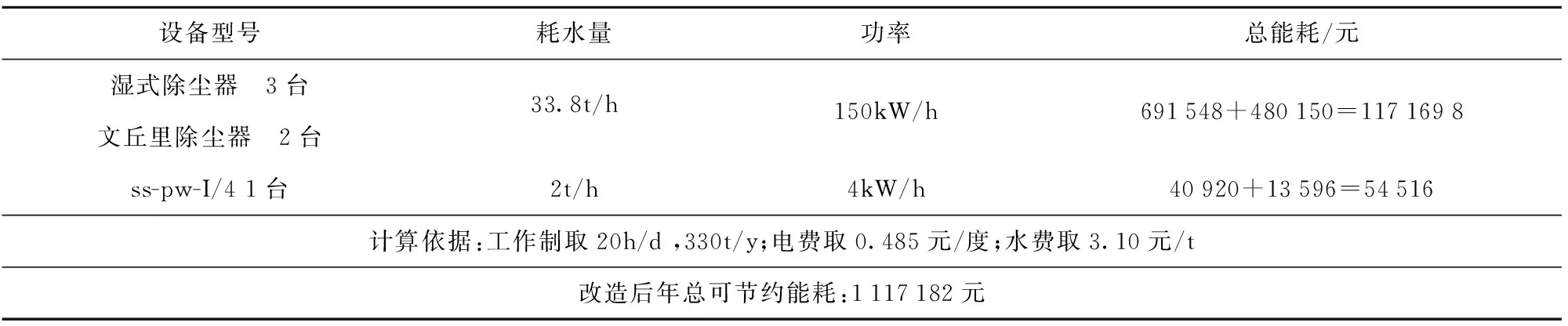

(2)超细雾化抑尘系统和湿式除尘系统能耗对比见表1。

表1

本次改造采用超细雾化抑尘装置,一方面对粉矿仓的扬尘得到了有效控制;另一方面大大的节省了生产成本。就水、电—年节省100余万元,耗品备件也是远远低于原有除尘设备,且设备安装数量少,维护管理成本低,解决困扰选矿厂多年的环保难题。

5 运行中出现的问题及解决办法

(1)喷嘴维护非常简捷,由于现场水质的影响,喷嘴使用时间长会有结垢堵塞现象,影响喷雾效果,维护人员只需拆卸后用稀盐酸浸泡1h后,清水冲洗后安装复原即可。

(2)根据现场实际情况,为保证系统冬季(-15℃以上温度)能正常使用。系统主机、管道均采用自伴热保温防冻方案,完全解决冬季结冻问题。

(3)由于现场水质不好的原因,在设备试运行1个月后就出现了自动排污阀阀芯由于黏结杂质而不能及时关闭的情况,导致主水箱内水位不能到达正常开机,我们通过在主机进水前加装管道过滤器,并定期清理,同时将排污阀的阀芯由原来的胶皮式改为活塞式,从而解决了此问题。

(4)使用超细雾化抑尘系统由于喷出的水雾直接喷至矿石表面,虽然起到了降尘的作用,但同时也将矿石湿度加大,有可能造成筛孔堵塞,矿粉与仓壁黏结,影响矿仓有效容积,造成球磨给矿圆盘堵塞、给矿不利,影响球磨台效等现象。因此,可根据各产尘矿石粒度的大小来调节水雾的喷洒量,使水雾和扬尘紧密结合,混合在一起,凝聚、落下,水雾分散均匀不会对仓内物料的湿度形成影响。

6 结 论

超细雾化抑尘系统是最新一代高效、节能、便于管理的抑尘设施。本系统近两年的生产实践证明,它很好地解决了类似粉矿仓这样敞开或半敞开产尘点的粉尘污染问题,不但能大大的降低目标位置粉尘的产生,改善工作环境,而且本系统对外粉尘零排放,完全满足环保要求,更重要的是节能效果十分显著。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)