深部大采高工作面覆岩“三带”发育高度实测

李正杰 黄 锐 王业征 梁开宇

(1. 天地科技股份有限公司开采设计事业部,北京市朝阳区,100013; 2. 煤炭科学研究总院开采研究分院,北京市朝阳区,100013;3. 内蒙古伊泰集团有限公司红庆河煤矿,内蒙古自治区鄂尔多斯市,017000)

煤层开采后上覆岩层中形成的垮落带、裂隙带和弯曲下沉带简称为“三带”,其发育特征和覆岩性质、煤层倾角、煤层厚度、采面布置、采煤方法、顶板管理以及地质构造等因素有关。垮落带是岩层破断后的岩块呈不规则垮落,排列极不整齐,碎胀系数比较大,一般达到1.1~1.5,其最大高度一般是由工作面煤层顶板特有的岩性组合及岩石物理力学性质决定的。垮落带高度的确定是了解“三带”分布范围的关键,是合理设计顶板高抽岩巷的布置层位和高抽钻孔的终孔层位的前提,并直接决定了工作面矿压显现的强度。裂隙带是岩层破断后,岩块仍然排列整齐的区域,碎胀系数较小,和垮落带一起通常被称为导水裂隙带。研究覆岩“三带”发育特征对指导矿井安全生产具有重要的实用价值。

当前我国煤矿主要采用的覆岩“三带”测试方法包括井下仰孔测漏法、微震监测、电法测试等,其中,井下仰孔测漏法原理简单,应用成熟,测试精度高,测试费用相对较低,而微震监测和电法监测测试程序繁琐,数据误差偏大,费用相对较高。井下仰孔测漏法作为一种传统、可靠的上覆岩层裂隙发育高度的确定方法,其实质是在井下工作面的外围巷道或硐室中,向工作面斜上方打小口径仰斜钻孔,超过预计的导水裂缝带顶界一定的高度,采用胶囊对钻孔进行逐段封隔注水,测定各孔段的漏失量,以此探测确定覆岩破坏高度;其原理是覆岩“三带”的破坏程度与其透水性存在着显著差异,即垮落带水的漏失量大,裂隙带水的流失量次于垮落带,弯曲下沉带水的流失量很低。

本文以红庆河煤矿大采高工作面为背景,基于改进型封隔器测试覆岩“三带”发育高度,为工作面顶板管理和出水防治工作提供基础参数和依据。

1 试验工作面条件

红庆河煤矿位于东胜煤田新街矿区,当前开采侏罗系中下统延安组3-1煤层,该煤层可采厚度0.80~8.45 m,平均厚度6.14 m,可采面积181.06 km2,赋存深度583.55~861.90 m,平均718.60 m。该煤层结构较简单,一般不含夹矸,煤层顶板岩性多为砂质泥岩,底板岩性多为砂质泥岩、泥岩。红庆河煤矿瓦斯含量低,煤尘具有爆炸性,3-1煤层自燃倾向性为Ⅰ级(容易自燃),煤层开采过程中发生过冲击事件。

3-1401工作面为矿井北翼首个大采高综采工作面,工作面可采走向长度2942 m,倾斜长度241 m,煤层倾角1°~3°。工作面采用“两进一回”布置方式,共布置3条巷道,分别为3-1401工作面回风平巷、3-1401工作面运输平巷以及3-1402工作面辅运平巷,运输平巷与辅运平巷净煤柱宽度为40 m。

根据现场取样及实验室测试,3-1煤层的单轴抗压强度为23.88~40.81 MPa,平均29.56 MPa,煤层中硬以上。直接顶砂质泥岩平均单轴抗压强度为24.70 MPa,基本顶中粒砂岩平均单轴抗压强度为21.85 MPa,直接顶和基本顶顶板整体性较好,但强度不大。

2 “三带”测试方案

2.1 “三带”观测孔位置确定

采用井下钻孔漏失量法实测3-1401工作面采空区上覆岩层“三带”,从钻孔参数取值合理性以及钻机施工便利考虑,测试地点选择3-1401工作面运输平巷1100 m联巷内,如图1所示,初次测试时距离工作面约500 m,保证顶板不受超前支承压力影响。

图1 井下钻孔施工位置示意图

2.2 钻孔参数确定

2.2.1 经验公式计算

根据类似开采条件大采高综采工作面冒落带和导水裂隙带高度拟合公式进行计算。其中,冒落带高度计算公式如下:

y冒=-27.29x2+337.305x-1005.623(1)

式中:y冒——冒落带高度,m;

x——采高,m。

导水裂隙带高度计算公式如下:

y导=-222.41x2+2609.05x-7538.7(2)

式中:y导——导水裂隙带高度,m。

红庆河煤矿3-1401工作面煤层厚度平均6.23 m,代入上述公式,得出y冒=36.6 m,y导=83.3 m。由此,导水裂隙带发育高度为83.3 m。

2.2.2 裂采比估算法

根据上覆岩层岩性和周期来压判断,本矿井的顶板属于中等坚硬—偏软类型,顶板“两带”发育高度估计12~15倍的采高(煤层开采高度按照全回采率的6.23 m计算),加上矿区内煤层近水平分布(煤层倾角1°~3°),故得出“两带”的发育高度约为95 m。

根据以上两种计算方法,初步判断红庆河煤矿3-1401工作面回采后,其导水裂隙带最大发育高度约95 m。由此,实测钻孔的垂直高度应不低于95 m。

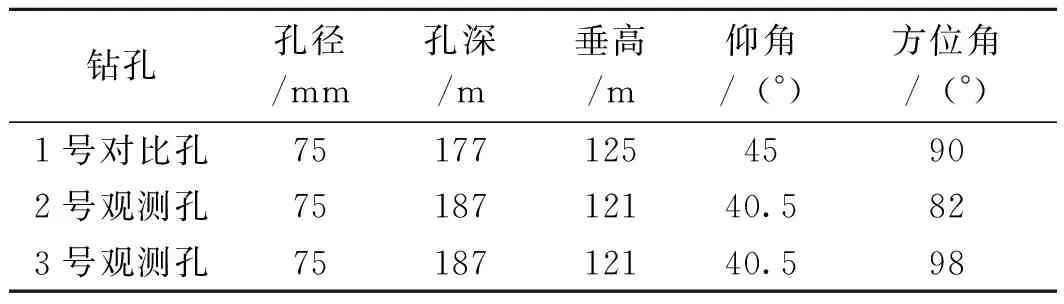

2.2.3 钻孔施工参数

基于上述“两带”高度分析与计算,现场共施工3组钻孔,1号钻孔为对比孔,2号、3号钻孔为观测孔,具体参数见表1,钻孔平剖面如图2所示。

表1 井下仰斜钻孔施工参数

图2 井下仰斜钻孔设计示意图

2.3 改进型封隔器

以往井下仰孔测漏法所采用的双端胶囊封孔器与钻杆是独立的进水系统,即两路进水系统,一路用于胶囊膨胀封堵,一路用于封堵段进水测漏。为了简化测试系统,对封隔器进行改进,在两胶囊之间增加定压阀,定压阀压力可调,利用胶囊膨胀压力与定压阀开启压力之间的压差,一趟进水系统即可同步完成封孔、测漏。封隔器实物如图3所示。

3 测试过程

3.1 管路连接

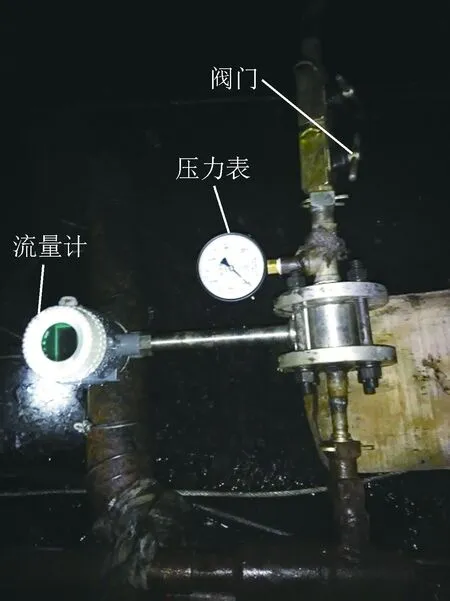

用高压胶管将3 MPa静压水源与压力表、流量计、水变、钻杆串联,连接处用生胶带缠绕3~5圈,增加密封性以防漏水;压力表和流量计相邻串接,两侧各用一个球形阀门连接,以控制水量和水压,如图4所示,并采用人工控制方式,通过调节球形阀门进行稳压;封隔器通过加工的变头与钻杆相连,接头处用生胶带缠绕密封。

图3 封隔器

图4 压力表与流量计串接

3.2 调定封隔器出水压力

封隔器胶囊膨胀压力0.4 MPa。通过控制螺丝扣松紧,微调出水压力,调节定压阀出水压力1.2 MPa。

3.3 密封检查

启动钻机将钻杆缓慢送入钻孔0~3 m测段,以封隔器与钻杆的接头正对孔口为准。缓慢打开高压水源进水管路阀门,调节球形阀门,使进水压力升至0.5 MPa,此时封隔器双端胶囊起胀,关闭进水端球形阀门,保持10 min,观察压力表压力值是否下降和孔内是否有水流或滴水现象。若压力不降低、孔内无流水,表明系统封闭严密。操纵注水操作台,继续开启高压水源管路阀门,使压力升至1.2 MPa,关闭进水端球形阀门,保持10 min,若压力不降低、孔内无流水,表明系统密封良好。检查完毕后,打开卸压阀卸压,开始测试。

3.4 分段注水观测

(1)封孔与注水:缓慢开启进水阀门,当水压升至0.4 MPa完成孔段封堵;继续保持进水,使压力达到定压阀开启值,封孔段开始出水(为克服静水压力,保证封隔器出水压力始终保持在1.2 MPa,钻孔垂高每升高10 m,进水压力增加0.1 MPa)。

(2)流量观测:观察压力表和流量计变化,等待封孔段注水满孔,调节前后球形阀门,使进水压力保持稳定;用秒表计时,每隔3 min记录相应的水流量和总注水量。

(3)解除封孔:单段测试完成后,打开卸压阀,孔内胶囊卸压收缩,封孔段浊水流出。

(4)推移钻杆:开动钻机,续接2根钻杆,将钻杆内推3 m。续接钻杆时,用生胶带缠绕钻杆接头处使其密封。

重复上述步骤,继续进行堵孔注水观测,直至全孔观测完毕。

4 测试结果分析与验证

4.1 测试结果分析

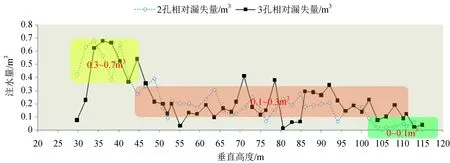

1号对比孔超前工作面约500 m开始测试,实际测试深度168 m,垂高119 m,连续测试周期为4 d。2号、3号观测孔在工作面推过测试地点2个月、采空区后方约400 m进行测试,确保采空区上覆岩层充分活动。2号观测孔实测深度177.2 m,实测垂高115 m;3号观测孔实测深度180 m,实测垂高117 m。测试得出3个钻孔相对漏失量曲线如图5所示。

由图5可知,冒落带基本以0.3~0.7 m3为分界区间,裂隙带以0.1~0.3 m3为分界区间,弯曲下沉带下部以小于0.1 m3为分界区间。由2号观测孔判断,冒落带最大发育高度为42.4 m,导水裂隙带最大发育高度为101.8 m;由3号观测孔判断,冒落带最大发育高度为44.5 m,导水裂隙带最大发育高度为110.3 m。因此,在实际采高为6 m时,冒落带高度为42.4~44.5 m,平均43.5 m,冒采比7.25;导水裂隙带高度为101.8~110.3 m,平均106.1 m,裂采比为17.7。

“三带”发育高度分布见表2,由表2可知,冒落带大约发育至直罗组平均厚度为16.82 m的粗粒砂岩层位,裂隙带大约发育至直罗组平均厚度为8.47 m的粉砂岩层位,安定组及以上岩层为弯曲下沉带。

图5 观测孔不同层位相对漏失量

地层平均层厚/m岩石名称“三带”分布安定组J2a37.46砂质泥岩弯曲下沉带直罗组J2z延安组J1-2y3延安组J1-2y28.47粉砂岩54.50中粒砂岩16.82粗粒砂岩4.49中粒砂岩1.72粗砾岩19.76粉砂岩—砂质泥岩6.233-1煤16.76砂质泥岩裂隙带冒落带

4.2 实测验证

根据红庆河煤矿3-1401工作面矿压监测数据分析,工作面来压时支架压力平均14600 kN,支架中心距1.75 m,控顶距为5.391~6.256 m,顶板岩石容重按25 kN/m3计算,动载系数取1.25,根据经验公式估算得出工作面支架承载的垮落岩层高度约为42.7~49.5 m,与实测冒落带高度43.5 m吻合。

纳林河二号井与红庆河煤矿地理位置相近,开采条件类似,同采3-1煤层,埋深544 m,“三带”测试点开采厚度约6 m,31101首采工作面长度240 m。该矿采用了地面钻孔冲洗液漏失量观测法和彩色钻孔电视探测进行“三带”测试,测试结果为导水裂隙带发育高度103.23 m,裂采比为17.21,与红庆河煤矿导水裂隙带测试结果相近,说明此次测试结论可信度较高。

5 结论

(1)通过改进封隔器对红庆河煤矿北翼3-1煤层进行了井下仰孔漏失量测试,实测了大采高工作面覆岩“三带”发育高度,得出采高6 m时冒落带高度平均43.5 m,冒采比7.25;导水裂隙带高度平均106.1 m,裂采比17.7;并通过实测验证了该测试结果的可靠性。

(2)采用改进型封隔器实施井下钻孔测漏,简化了测试系统;在测试过程中,应采用高压钻杆,以保证测试系统的密封性和实测结论的可靠性。