采动覆岩冒裂安全性分级分区预测研究

杨皓博

(陕西彬长小庄矿业有限公司,陕西省咸阳市,713500)

随着小庄煤矿4#煤层采煤工作面的持续推进,顶板破碎冒落、导水裂隙带及含水层裂隙发育等情况是煤层开采冒裂安全性分级分区面临的首要问题。采煤厚度、围岩性质、煤层倾角、采煤工艺、顶底板管理方式等因素严重影响导水裂隙带发育高度,普适计算公式难以总结。基于煤层埋深、多层煤采动覆岩均被视为散粒体不连续介质,岩层移动具有随机性,建立开采沉陷随机介质理论以及岩层移动“三带”理论,矿山岩体采动影响与控制工程学等应用技术随之产生。煤层覆岩对采煤沉陷机理和特征的影响分为覆岩性质、断层、节理、构造应力等情况。关键层控制地表沉陷,对离层、裂隙发育和时空分布起关键作用,关键层位置决定了下部岩层离层发育情况和离层分布特征。据此,托板理论、砌体梁理论、关键层控制理论等相应而生。上覆岩层主关键层与开采煤层距离存在临界值,且临界距离和煤层采高、顶板破碎垮落密实程度、关键层裂隙发育程度等息息相关。节理裂隙持续发育对覆岩破坏进一步加剧,且对采动岩体裂隙发育、扩展及分布起主控作用。分析小庄煤矿开采过程中顶板冒落带高度与含水层位置关系,进行采动覆岩冒裂安全性分级分区预测研究,为小庄煤矿安全高效开采提供参考。

1 工程概况

小庄煤矿主充水含水层富水性差且对矿井充水危害较小,顶板以进水型充水为主。随着采煤工作面的持续推进,导水裂隙带发育扩展,白垩系洛河组砂岩孔隙—裂隙含水层中的地下水可通过特殊地质区段渗入工作面。小庄矿煤层顶板含水层分富水性较强区、中等区和较弱区。其中,矿井西面二、四盘区含水层富水性较强,占地6.76 km2,属于承压含水层主分布区;矿井西北面富水性中等,占地19.30 km2;矿井东南面富水性较弱,占地20.31 km2。煤层覆岩对采煤沉陷机理和特征的影响分为覆岩性质、断层、节理、构造应力等情况。关键层控制地表沉陷,对离层、裂隙发育和时空分布起关键作用,关键层位置决定了下部岩层离层发育情况和离层分布特征。钻孔水文地质条件数据见表1。

表1 钻孔水文地质条件数据

2 煤层开采“两带”发育高度确定

针对冒裂带高度进行预测,分析得出井田冒裂带高度预计的经验公式,为采动覆岩冒裂安全性分级分区预测提供理论支持。《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》(简称《规程》)冒落带计算公式:

.2(1)

式中:Hc——冒落带高度,m;

∑m——累计采厚。

据《煤矿防治水规定》第七十二条(简称《规定》),导水裂隙带高度计算公式:

±4.0(2)

式中:Hli——导水裂隙带高度。

《矿区水文地质工程地质勘探规范》(GB12719-91)附录F(以下简称《规范》),冒落带计算公式:

H=4M(3)

导水裂隙带公式:

±5.1(4)

式中:H——冒落带高度,m;

Hf——导水裂隙带高度,m;

M——累计采厚,m;

n——煤分层层数,取1。

根据工作面涌水、地层情况及相关理论公式分析得到表2数据,为煤层顶板冒裂数值计算和安全性分级分区预测奠定基础。

表2 煤层开采“两带”划分

3 采煤工作面开采覆岩破坏数值模拟

3.1 数值计算模型建立

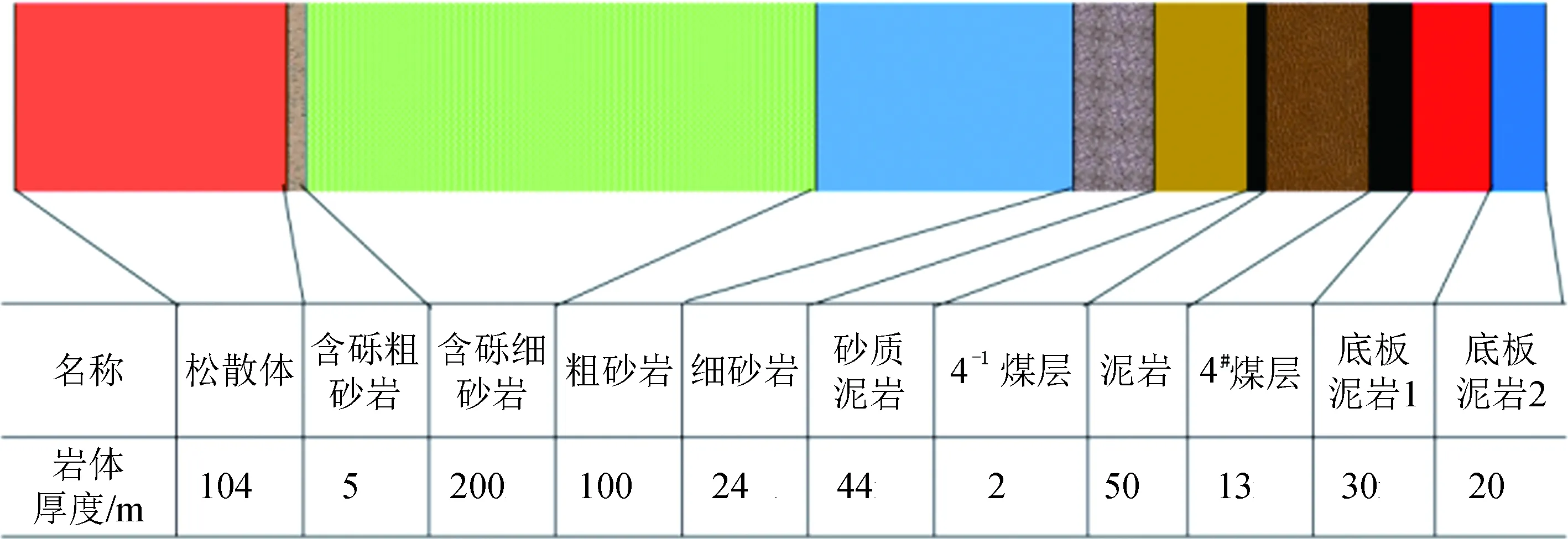

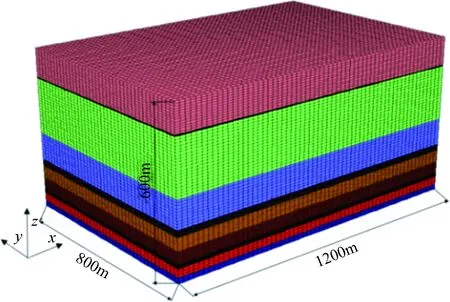

计算中选用三维有限差分程序FLAC3D,根据岩层钻孔柱状特征和煤层开采布局构建数值计算模型。针对小庄煤矿40201工作面回采情况进行模拟,为煤层安全回采提供工程防治措施参考数据。4#煤层为主采煤层,伪顶是小于0.5 m的炭质泥岩,不规则分布;直接顶是泥岩及薄煤层4-1煤层;老顶为砂质泥岩,局部可见中细砂岩直接冲刷煤层形成顶板;底板岩性为泥岩、炭质泥岩。煤层上覆岩层平均厚度400 m,最大厚度为523.12 m。按照实际情况与开挖条件,建立三维模型尺寸为1200 m×800 m×600 m(X工作面走向长度×Y工作面倾向宽度×Z方向高度),其中X走向方向两边留保护煤柱各300 m,Y倾向方向两边各向外延伸300 m,高度Z依据钻孔数据确定,煤层顶板为516 m厚岩土层、底板为25 m岩层,煤岩层钻孔柱状特征见图1。模型建成后初始应力场形成,每个单元格初始应力值为10-6数量级,模型各层应力稳定后达到原始开挖状态。根据实际工作流程,工作面推进方向为X轴正方向,工作面采宽200 m,回采600 m,工作面每步开挖20 m,全过程分30步模拟工作面持续推进。数值计算模型尺寸见图2。

图1 岩层钻孔柱状特征

图2 数值计算模型尺寸

3.2 采动覆岩冒裂数值计算分析

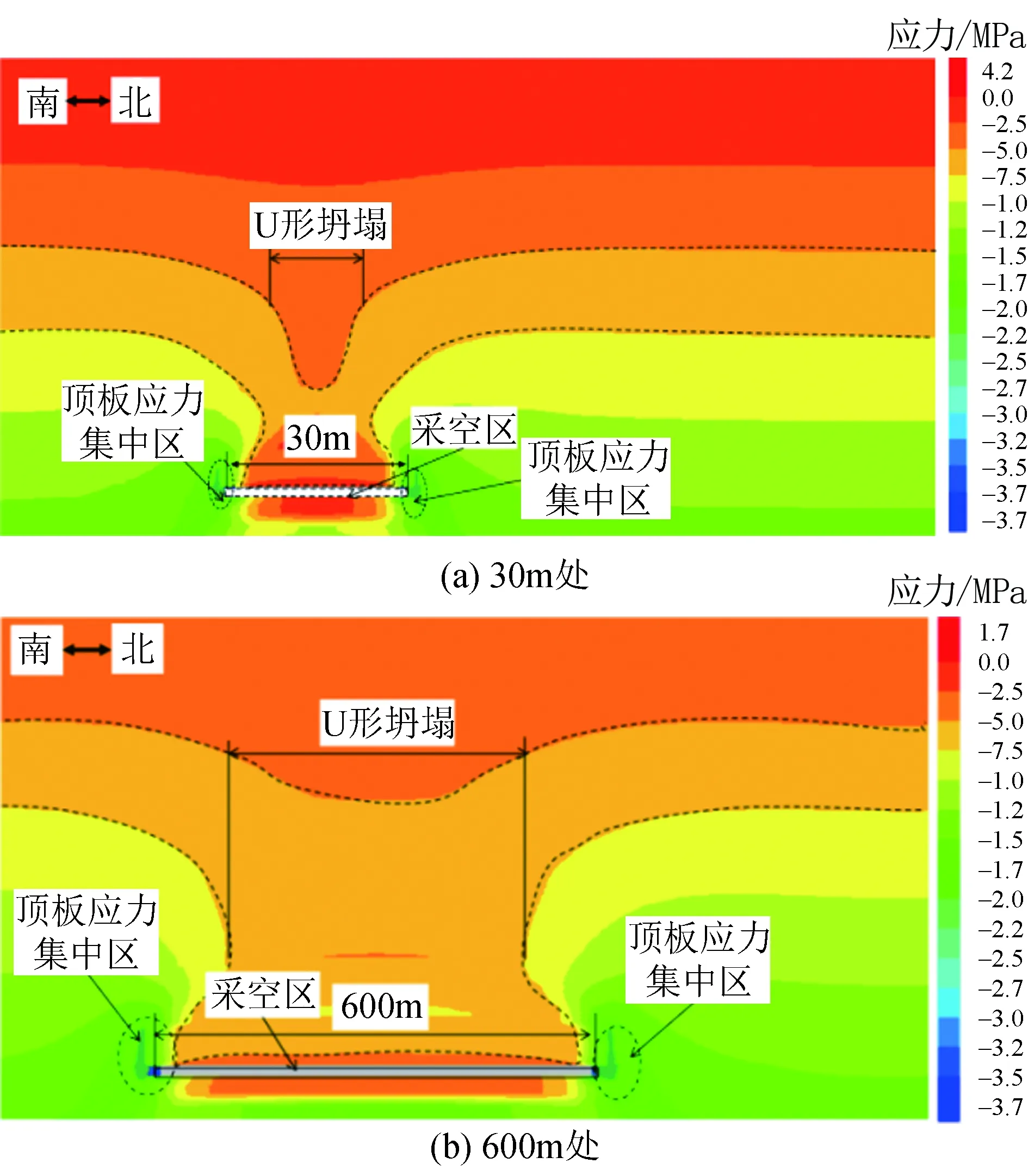

工作面回采过程中巷道围岩应力分布如图3所示。由图3(a)可以看出,工作面回采30 m时围岩由于受重力作用,煤层裸露顶板覆岩向采空区移动,覆岩运移规律自采空区中心向四周持续扩展,拉伸应力分布区呈U型分布。前后煤壁主要支撑上覆基岩层重力,所受压应力最大值达4.20 MPa。工作面顶板产生局部应力集中现象,两煤层上分段回采后均遗留下大面积悬空顶,在综合应力(自重应力为主)作用下悬空顶以其倾向深部层位局部煤岩体为“支点”向采空区方向产生下压变形,造成“支点”以下局部范围顶板处于上撬受力状态,“支点”以上局部范围顶板处于下压受力状态,形成倾向撬压效应。矿井采用单水平立井开拓方式,设计采3.6 m放9 m,实际采3.5~3.8 m放12 m,最大采放厚度可达13 m。顶板首次来压出现在距开切眼48 m,第二次来压出现在距开切眼92.3 m,第三次来压距开切眼131 m。据此,工作面周期来压步距42~52 m。当开采厚度达13 m时,煤层开挖50 m时,直接顶和4-1煤层发生塑性变形,老顶围岩保持稳定,开采步距达60 m时,老顶破坏,破坏厚度达26 m,即初次来压步距40~60 m。工作面开采至600 m时,直接顶、老顶遭到破坏,巨厚层含砾粗砂岩底部出现塑性破坏,破坏高度为80 m,塑性破坏180 m,而地表黄土层也出现塑性破坏。上覆岩层出现“三带”(即冒落带、裂隙带、弯曲下沉带),且冒裂带(冒落带和裂隙带)高度达180 m。当开采厚度达13 m时,根据冒裂带高度计算公式,冒裂带高度达174 m,裂采比13.5∶1。

图3 工作面回采过程中巷道围岩应力分布

3.3 采动覆岩冒裂变化特征分析

通过FLAC3D数值计算模拟结果,随着工作面持续推进对围岩变形产生的位移进行收集并绘制成图形,对比工作面每次推进时产生的位移变化量,分析采动覆岩冒裂相对变化。为了全面地描述变形破坏特征,采用每次掘进变化量对比局部特殊点位移变化来作为围岩变形特征指标。采动覆岩冒裂变特征如图4所示。由图4可以得出,随着时间的推移覆岩变形位移量在增大,反映出采空区应力在持续释放。随着掘进的持续深入,对第1次、第2次工作面掘进围岩位移变形量做差得到相对位移变化量,随着时间的推移呈现逐步上升趋势,工作面最大变形量发生在顶板位置,最大微应变相对变化量是290.3 με/s。接下来工作面发生最大微应变相对变化量是172.5 με/s。在工作面底部围岩受力最小且变形量也最小。

图4 采动覆岩冒裂变特征

图5 覆岩冒裂微应变相对变化量

覆岩冒裂微应变相对变化量如图5所示。由图5可以看出,围岩局部特殊点位移变形规律在工作面掘进工作完成后实施全部监测,相对最大变形量发生在工作面顶板位置,所以选取该部所在位置为局部特殊点位进行综合分析。当工作面再次受到采动影响时,顶底板围岩将会出现更多的变形和破坏,这导致工作面快速失效和不稳定。伴随着工作面的持续向前推进,巷道受掘进扰动作用而产生围岩局部应力集中现象,由此形成差异性的物理力学区域,但最终会处于应力平衡状态。最大变形量为143.5 με/s,可见顶板受力呈对称分布规律。当巷道受到巷道掘进的干扰影响时,巷道会增加围岩松动圈的范围,同时发生变形和破坏,从而导致围岩稳定性的降低和应力环境的破坏。当巷道再次受到影响时,围岩的变形和破坏会加剧,巷道的稳定性也会被破坏。当巷道再次受到干扰时,巷道围岩的变形和破坏将会更加严重,这使得巷道支护的失效和不稳定性迅速增加。

4 煤层顶板冒裂安全性分级分区预测

(1)采动覆岩冒裂安全性分级预测。煤层顶板冒裂安全性分级分区预测如图6所示。由图6可以看出,通过计算导水裂隙带发育高度和洛河组高度差,将井田冒裂安全性划分为危险性强区、危险性中区、危险性弱区及安全区。煤层顶板冒裂安全性分区见表3。

表3 煤层顶板冒裂安全性分区见

相对安全区中,导水裂隙带高度距离洛河组含水层远近各异,相对安全区中安全性也不同,16倍裂采比并非可靠,基于导水裂隙带高度距离洛河组含水层的距离,将相对安全区划分为危险性中区、危险性弱区和安全区。

(2)煤层顶板冒裂安全性分区预测。综合考虑4#煤层顶板冒裂安全性分区预测的裂采比为16:1,基于小庄矿钻孔数据和裂采比,估算4#煤层导水裂隙带高度,导水裂隙带高度减去4#煤层至洛河组底板距离来判断导水裂隙带是否沟通洛河组含水层(用Δ表示差值)。其中,Δ=0表示安全性临界值,Δ>0表示为危险区,Δ<0表示相对安全区,4#煤层开采可导通洛河组的面积为8.12 km2,占总面积的21%。当导水裂隙带高度距离洛河组含水层底界Δ<30 m时,区域属危险性中区,当30 m<Δ<80 m时,区域划分为危险性弱区,当Δ>80 m时,区域划分为安全区(30 m、80 m分界值根据邻近矿井裂采比值有大于20倍的现象给出的粗略分界值)。

图6 煤层顶板冒裂安全性分级分区预测

5 结论

(1)通过《规定》、《规程》和《规范》中“两带”高度确定公式,针对冒裂带高度进行预测,分析得出井田冒裂带高度预计的经验公式,得出裂采比16∶1。

(2)基于有限元数值计算软件FLAC3D对小庄煤矿40201工作面进行模拟,结果显示,顶板初次来压距开切眼42~52 m,现场初次来压步距47 m,数值计算和现场结果两者一致。且工作面开采至600 m处时,顶板产生塑性破坏(冒裂带)高度达174 m,裂采比是13.5∶1。

(3)综采放顶煤采高13 m条件下,冒裂带高度达到189 m。煤层顶板至洛河组含水层的高度差,确定冒裂安全性划分为冒裂危险强、中、弱及安全区。