用于大功率柴油机控制器测试的硬件在环仿真技术

孟长江,贾利,贾晓亮,刘涛,况涪洪,李菲菲,姜承赋,曹春芳,朱瑞武,仇会彬

(1.中国北方发动机研究所(天津),天津 300400;2.中国人民解放军驻616厂军事代表室,山西 大同 037036;3.北京经纬恒润科技有限公司,北京 100191)

随着大功率柴油机的应用越来越广泛,与其密切相关的控制器功能日益复杂,而控制器性能直接会影响到大功率柴油机的整体性能。在现代的控制器设计开发过程中,国内外著名整车厂都采用符合国际汽车行业标准(ASAM/ASAP)的V模式开发流程。在此流程中,硬件在环仿真技术可以全面测试控制器功能,包括发动机台架上很难测试的极限工况下运行功能和故障状态下的诊断功能,同时极大地减少真实台架和实车试验次数,降低控制器开发费用,缩短控制器开发周期[1]。

1 硬件在环仿真系统原理与组成

控制器研发所采用的V模式开发流程见图1。其中的硬件在环仿真系统[2]是把原来采用的通过台架或者实车试验来测试和验证控制器算法和功能的工作转移到试验室中进行,测试真实柴油机控制器。使用柴油机仿真模型替代真实柴油机,通过上位机软件把编译完的仿真模型下载到实时仿真机中运行。仿真机通过IO板卡模拟控制器所需传感器输入信号,采集控制器控制执行器的输出信号,与真实控制器一起构成闭环控制系统,模拟控制器在实车环境下运行。最后采用自动化测试软件全面测试控制器的软件和硬件功能,方便快捷发现和解决控制器开发过程中遇到的问题。硬件在环仿真系统组成如图2所示,主要由实时仿真机、大功率柴油机模型、试验管理软件、真实被测控制器组成。

2 实时仿真机组成

2.1 实时仿真机硬件

实时仿真机硬件主要由实时组件和故障注入组件组成。

实时组件由dSPACE的处理器板卡DS1006和IO板卡DS2211组成,处理器板卡与IO板卡之间以PHS总线形式进行通信,数据传输速率高达1 Gbit/s以上,同时可以扩展各种IO板卡。

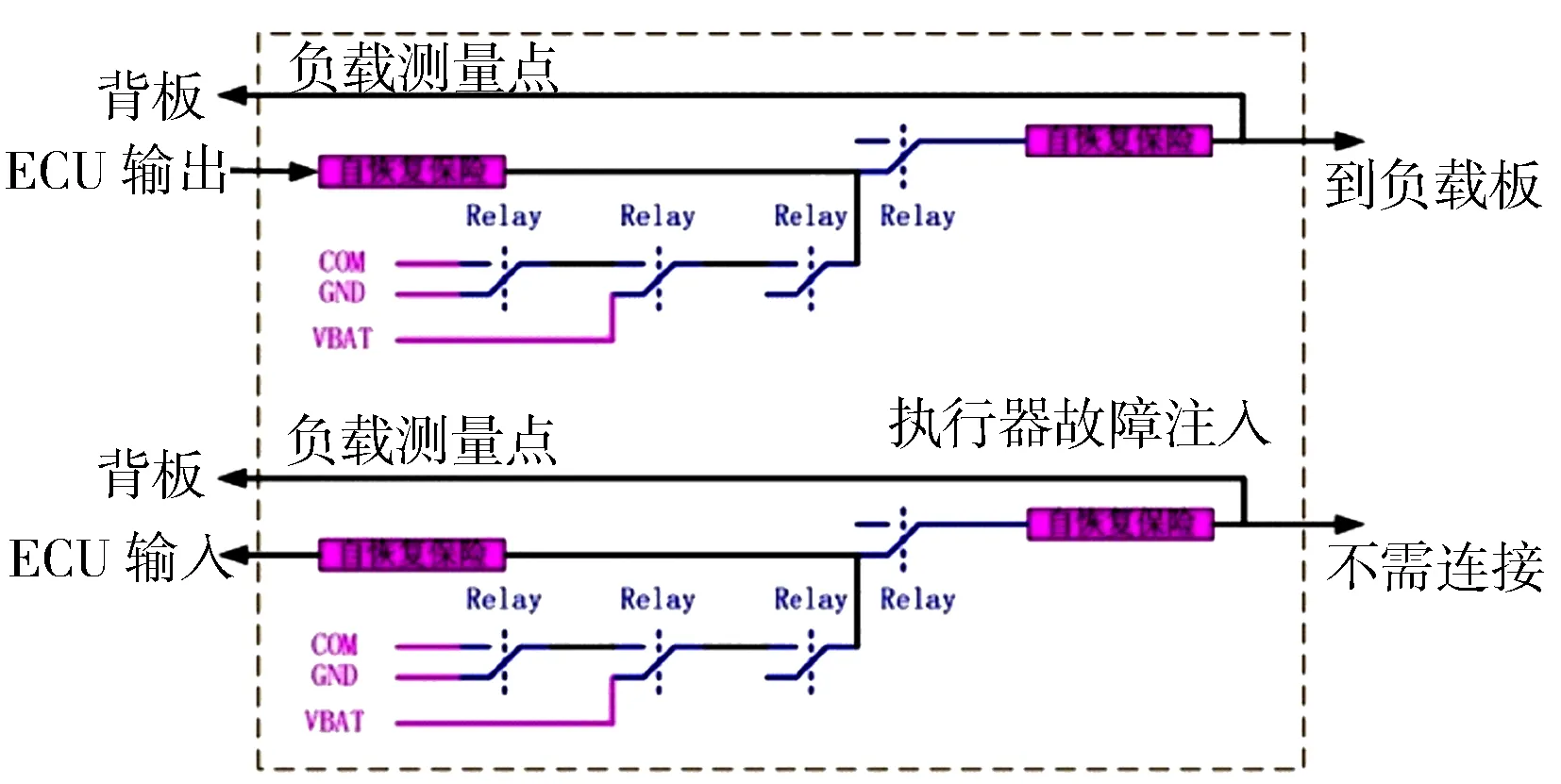

故障注入组件由故障注入板卡和操作软件组成,可以模拟控制器线束在实车环境中产生的电气故障,其电气原理图见图3。

图3 故障注入控制原理

2.2 实时仿真机测试软件

仿真系统采用dSPACE公司开发的自动测试软件AutomationDesk,通过扩展测试库来提供更加全面的自动测试功能,软件的项目管理特性可以处理大量的自动化测试任务,能够看到所有测试序列和数据体,以及执行完成后的测试报告和结果。在硬件在环测试过程中,AutomationDesk可以读写访问实时仿真工程、诊断工具、标定工具和故障仿真工程。

2.3 大功率柴油机模型

为了实时仿真大功率柴油机动态变化规律,使用Matlab/Simulink工具,搭建以柴油机全工况稳态数据为基础的柴油机平均值模型[3]。此模型主要由气路系统、燃油系统、气缸系统、排气系统、冷却系统以及IO系统组成。

2.3.1气路系统模型

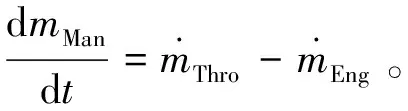

气路系统由涡轮增压器、中冷器、进气歧管和进气门组成。基于质量守恒和能量守恒定律计算进气歧管内气体质量和温度,根据理想气体状态方程计算进气歧管内气体压力。

根据质量守恒定律,进气歧管内的质量流量计算如下:

(1)

根据能量守恒定律,进气歧管内的温度计算为

(2)

根据理想气体状态方程式可获得进气歧管内的压力:

(3)

进气门模型依据理想气体状态方程原理来计算平均进气量速率,并使用气缸容积效率对所得进气流量进行修正,计算式如下:

。

(4)

式中:ηV为气缸容积效率[4];PIn,Man为进气歧管压力;TIn,Man为进气歧管温度;R为空气气体常数;VDisp为发动机气缸容积;n为发动机转速[12-16]。

2.3.2燃油系统模型

燃油系统模型由油箱、高压油泵、压力控制阀、高压油轨和喷油器组成。燃油系统各功能模块主要以稳态试验数据建立模型。

燃油在气缸的混合程度会影响到空气和燃油混合气在气缸中的燃烧效果,从而影响到柴油机扭矩输出效果。为了让柴油机工作在良好工作区间内,需准确控制喷油器燃油喷入气缸的时刻和燃油量。

2.3.3气缸系统模型

气缸系统模型中包含燃烧扭矩模型和摩擦扭矩模型,燃烧扭矩模型主要是基于平均扭矩的稳态试验数据,计算公式如下:

Tme=Tmi(nEng,pMan)ηλ(λ)ηinj(tinj)-Tmr(nEng,TEng)

。

(5)

式中:Tme为发动机平均有效扭矩;Tmi为发动机燃烧扭矩;Tmr为摩擦扭矩;ηλ为空燃比效率;ηinj为点火提前角效率。

为了模拟扭矩随曲轴转角的变化而动态变化的规律,采用了一个随曲轴转角变化的扭矩调制函数,将之与平均指示扭矩相乘。扭矩调制函数见图4。

2.3.4排气系统模型

排气系统模型使用二阶延迟环节模拟催化剂前氧传感器和催化剂后氧传感器信号动态变化特性,二阶传递函数计算公式如下:

。

(6)

2.3.5冷却系统模型

对于冷却系统模型,假设摩擦功所产生的热量完全消耗于冷却系统,发动机指示功部分消耗于冷却系统。手动设定发动机正常工作水温,通过控制风扇和冷却液调节水温在设定的最高水温附近波动;当发动机停机时,通过风冷功能逐渐降低发动机水温。

2.3.6IO模型

IO模型集成了dSPACE封装好的实时接口模块(RTI),其结构示意见图5。IO模型主要包含电源管理模块、信号输出模块和信号输入模块。

3 模型参数化及自动化测试

3.1 模型参数化

完成模型整体架构和物理建模后,设置发动机结构参数,如发动机压缩比、缸径、活塞直径、进气歧管容积等。再针对配置难度较高的发动机动态特性参数,引入基于多元线性回归方法的辨识方法,配合试验完成模型参数标定。

针对军用柴油机试验数据有限的现状,采用模型参数影响度分析技术,解决平均值模型数据需求量大、开发进度慢及台架试验数据获取费用高等问题。引用如下计算公式对模型参数影响度结果进行量化:

。

(7)

式中:S表示影响度的量化指标;vmax表示影响因素改变时模块输出值的最大值;vmin表示影响因素改变时模块计算结果的最小值;vmed为影响因素取初始值时模块计算结果的大小;Amax表示影响因素的最大值;Amin为影响因素的最小值;Amed为影响因子的初始值。

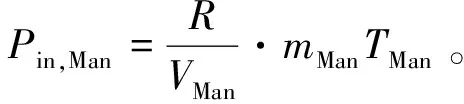

3.2 自动化测试实施

图6 自动测试流程

大功率柴油机硬件在环仿真系统软件和硬件集成、闭环功能调试完成后,即可进行控制器功能自动化测试,自动化测试操作流程见图6。按照测试需求搭建好测试序列后,仿真机可以自动、重复且长时间运行测试工况,并生成测试报告和结果,极大缩短了控制器功能测试时间。

4 仿真结果与分析

4.1 怠速工况

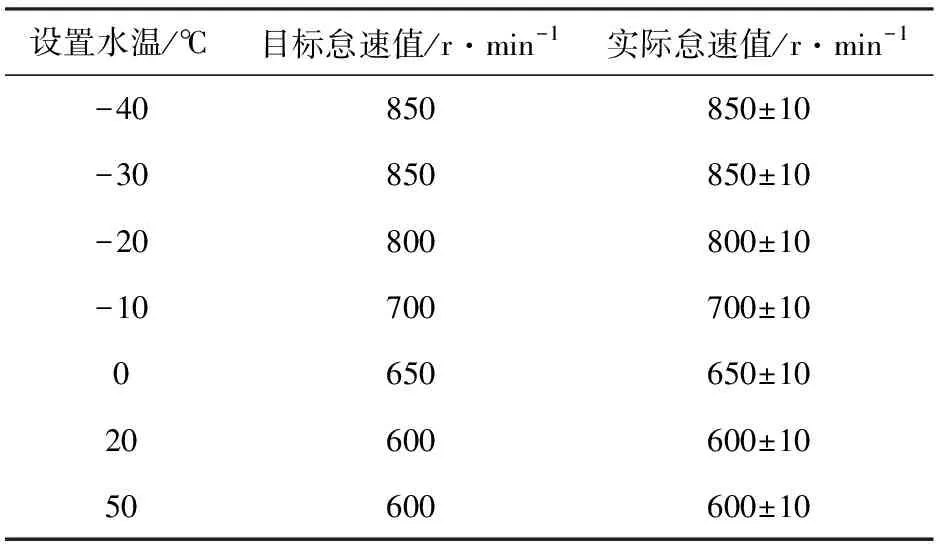

在实时仿真机上通过修改水温等传感器信号,模拟柴油机从高寒到高温工作环境,依次测试了控制器对柴油机起动的控制功能。测试数据记录见表1。试验数据表明:柴油机在不同环境温度下起动时,控制器都能够很好控制其正常起动,随着环境温度和水温的升高,控制柴油机起动转速降低,当温度大于20 ℃后,柴油机起动转速稳定在600 r/min。

表1 起动转速数据

4.2 柴油机外特性

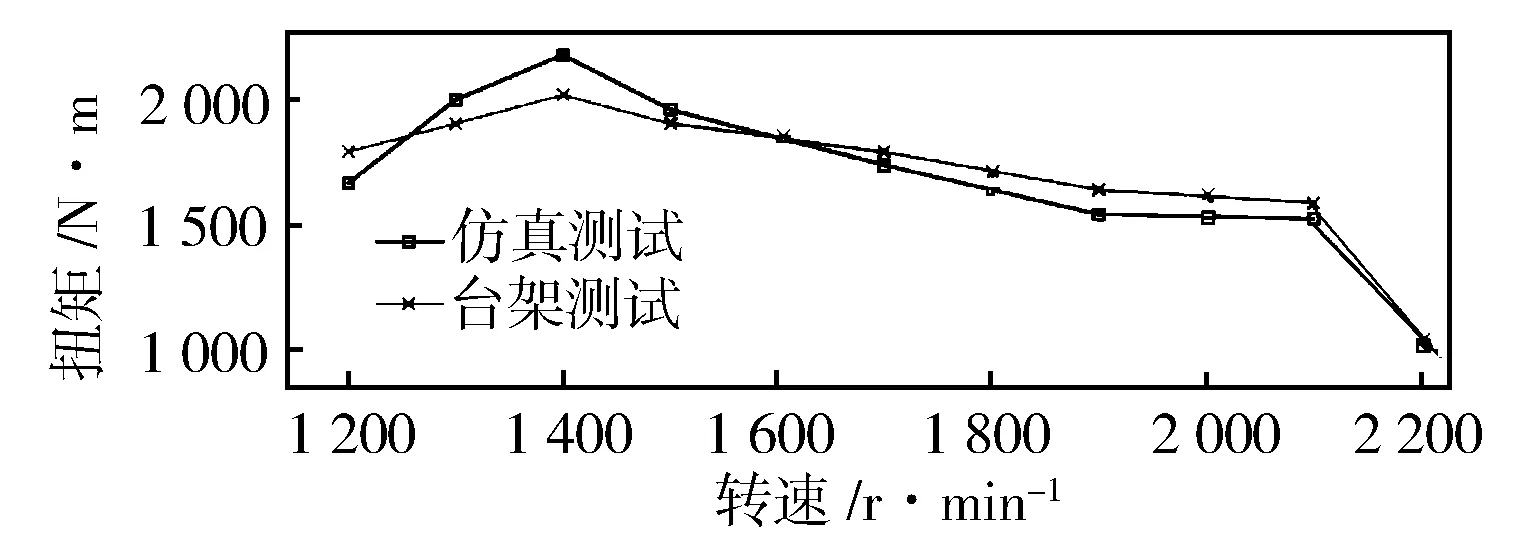

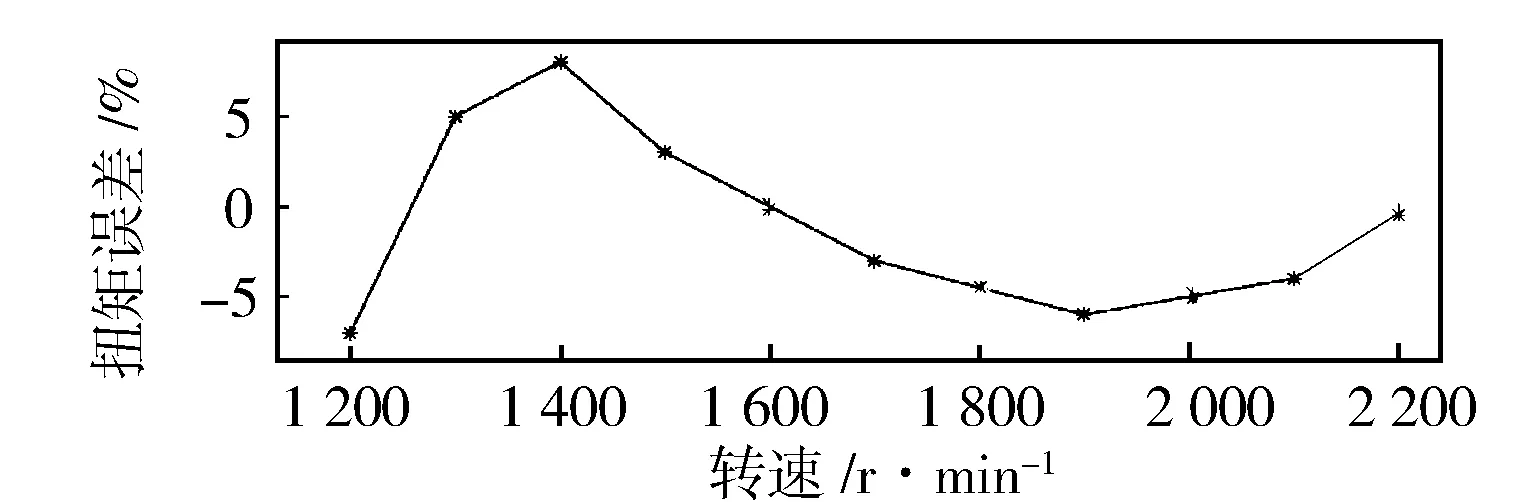

在实时仿真机上采用测功机模式,柴油机转速从1 200 r/min变化到2 200 r/min,步长为200 r/min,油门踏板全开,测试柴油机的外特性扭矩。柴油机模型仿真扭矩与实际台架测试扭矩对比见图7。在仿真机上测试的扭矩试验数据与台架上测试数据的误差在±10%之内,主要原因是发动机模型在建模原理上就存在一定误差,但误差在工程允许范围内。对比数据表明,硬件在环仿真系统仿真精度能够满足柴油机功能测试的需求。

图7 柴油机仿真与试验扭矩对比

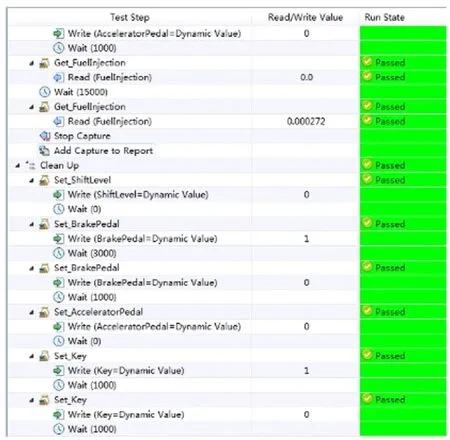

4.3 自动测试

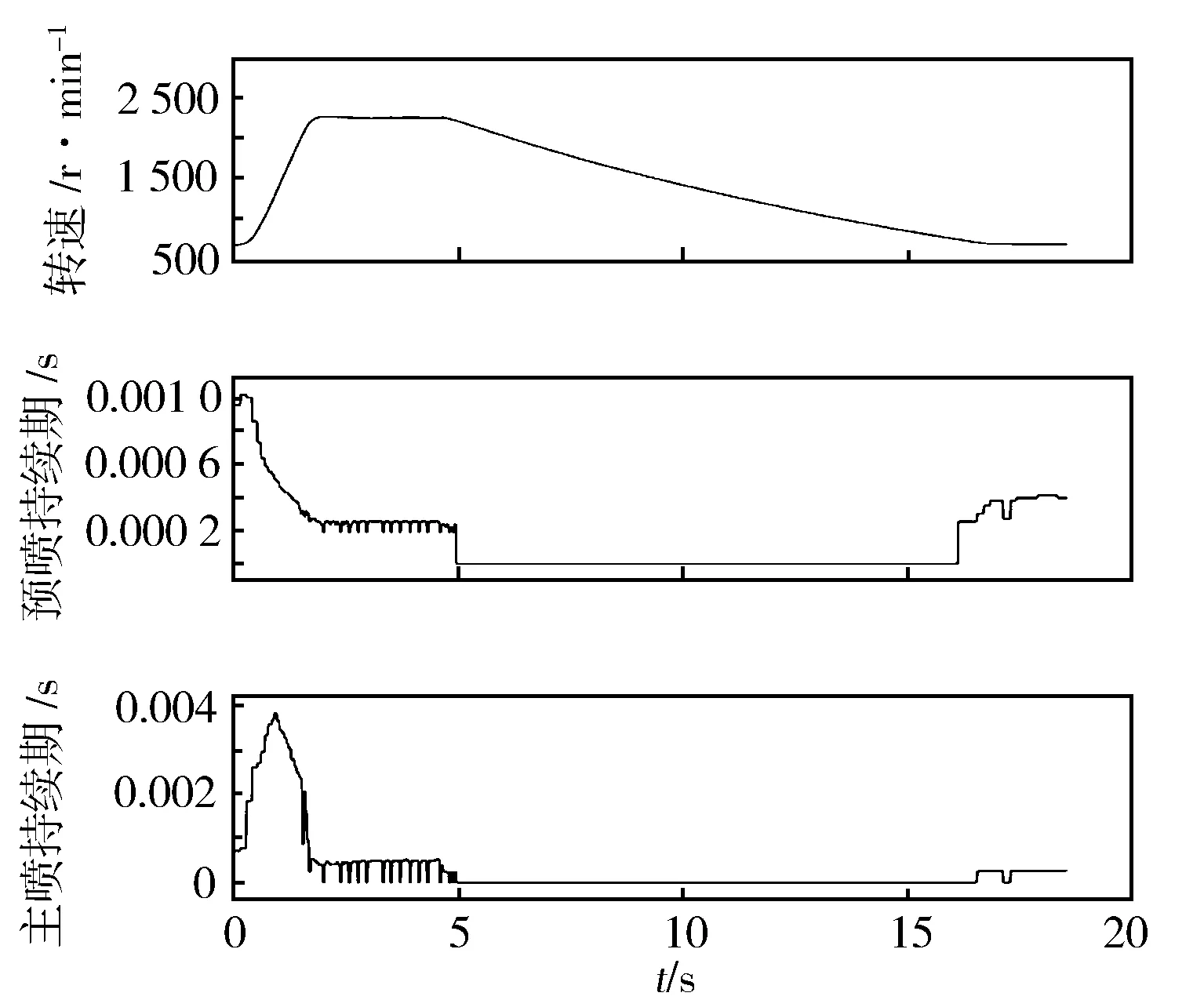

在实时仿真机上使用AutomationDesk执行控制器自动化测试功能。以测试柴油机断油功能为例,搭建完测试序列后,仿真机在自动执行过程中,通过AutomationDesk软件会显示每个步骤运行的结果(见图8)。如果测试序列中某个步骤不通过,则会在run state列显示fail,便于测试人员直观发现问题。当自动化测试完成后,可以查看发动机断油功能测试数据图(见图9)。油门踏板在0~4.5 s之间一直在全开状态,发动机转速从怠速600 r/min迅速上升到最高转速2 350 r/min,喷油器的预喷油量随着转速升高而减少,喷油量则先增加到最大值后再减小到一个稳定值;当油门踏板开度突然为0后,控制器根据油门踏板信号的突变信息,控制喷油器不工作,此时发动机进入断油状态,发动机转速也开始下降,一直降到控制器内部设定的最低喷油转速700 r/min,之后控制器重新控制喷油器开始喷油,以保证发动机能够正常运行。测试结果表明,通过自动化测试可以方便分析、测试和验证控制器的每个模块功能。

图8 自动化序列执行图

图9 发动机断油功能测试数据记录

4.4 问题与措施

4.4.1函数评价数据报错

在模型参数化时,当导入标准试验数据并进行do MAPPING后,对导入的数据进行绘图和评价时,出现了Poiston Engine部件功能模型的Friction Torque数据报错,使用的评价函数为dspar_Friction_fcn.Dl.m。

对数据进行重新梳理和分析,初步可以确定,模型参数化的评价函数内部计算的数学公式的数据取值范围无法涵盖该机型的试验数据,计算步长偏大。

查看对应部件功能模型的评价函数,在Edit模式下打开函数文件,查看文件中的所有数学公式,对数学公式计算的数据变量名称和取值范围进行统计,然后与标准参数化模板中的实际数据进行对比分析,查看是哪个数据变量的取值范围不同或计算步长偏大。

查看m文件中的数学公式,对计算的数据变量和取值范围进行了对比,发现“T_Water_out=[min(T_Water):10:max(T_Water)]”公式中水温计算的步长偏大,当将步距由“10”改为1时,函数评价数据报错消失。

4.4.2柴油机输出扭矩仿真与试验数据偏差大

在发动机转速和油门踏板一致的情况下,发动机输出扭矩仿真数据与台架试验数据差异较大,最大偏差达到-30%。

调整油门踏板和发动机转速,转速从1 200 r/min到2 200 r/min,步长为200 r/min,记录发动机转速、油门踏板开度和喷油脉宽的仿真数据与台架试验数据。在发动机转速和油门踏板一致的情况下,喷油脉宽误差在±1%之内,HIL平台各通道喷油脉宽采集数据误差达到-20%,导致发动机模型采集到的喷射油量误差达到-20%,输出扭矩最大偏差达到-30%。

针对以上问题,检查HIL平台各喷油通道参数配置,调整喷射采集通道门限电压,喷油脉宽误差减小,但喷油脉宽数据采集不稳定,原因是采集门限电压太低,采集到了喷射信号中的干扰信号。将门限电压增大,设计喷射信号采集补偿模块,输入为喷射脉宽,0~1 100 μs(涵盖最大喷射脉宽),步长为100 μs,输出补偿脉宽,对采集到的喷油脉宽进行补偿。调整后喷油脉宽采集数据与台架试验数据偏差在±1%之内,扭矩仿真数据与台架测量数据的误差在±10%之内。

5 结束语

设计了测试大功率柴油机控制器功能的硬件在环仿真系统,介绍了系统中包含的实时仿真组件、故障注入单元和自动测试软件,详细阐述了在Matlab/Simulink下开发的大功率柴油机仿真模型各个模块的建模原理和方法,并进行了怠速工况测试、发动机外特性测试、故障仿真测试和自动化测试。仿真试验结果表明:硬件在环仿真系统能够方便测试大功率柴油机控制器的功能,特别是在极限工况下;基于Simulink环境开发的大功率柴油机平均值仿真模型,外特性仿真误差在10%以内,满足控制器功能测试的需求;使用硬件在环仿真系统中故障注入功能,可以有效模拟实际线束的电气故障,为测试控制器的诊断功能提供有效手段;使用AutomationDesk自动化测试软件,可以方便管理对控制器功能全面测试的需求,自动执行测试序列并生成测试报告,极大减少了测试时间和发动机台架测试费用,缩短了控制器开发周期。