挠性及刚挠印制板组件可制造性设计

,

(贵州航天电器股份有限公司,贵州 贵阳,550009)

1 引言

随着军用电子设备微型化、小型化发展趋势,军用印制板及其组件模块也向着高密度、轻量化方向快速发展。

挠性及刚挠印制板作为一种特殊的互连技术,能够减少电子产品的组装尺寸和重量,避免装配连线错误,实现不同装配条件下的三维组装,并以其体积小、重量轻、可弯曲、装配可靠等特点,目前已被广泛应用于计算机、航空航天及军用电子设备中[1]。刚挠印制板是刚性板与挠性板的结合,属于挠性印制板中的一种,其可弯曲部位由单面或双面挠性板实现互连,刚性层上的电路与挠性层上的电路通过金属化孔相互连通[2]。刚挠板相比普通的刚性印制板加工工艺复杂、制作成本高,因此要求工程人员在设计之初必须考虑挠性印制板的可制造性。

本文主要针对挠性印制板组件的产品特点,结合目前军用挠性印制板组件特别是刚挠板在设计过程中出现的一些问题,对挠性印制板组件的设计特点和设计流程进行了分析,重点对挠性印制板组件在可制造设计过程中的一些关键点进行了阐述。

2 挠性印制板可制造性设计的意义

挠性印制电路板可制造性设计主要是要解决印制板设计与制造之间的鸿沟问题,通过设计观念的改变、设计方法的改进,从而提升产品设计以后的生产良品率[3]。可制造性设计关键是设计信息的工艺性分析、制造合理性评价和改进设计的建议[4]。

军用挠性印制板的特点是由生产厂家按照设计单位提供的图纸进行生产,因此,一块高质量的PCB板的产生应是设计和生产两个方面共同努力的结果。所有的用户都希望厂家能提供短周期、高质量、低价位的成品板,厂家也期望在制造阶段,能以最短的时间周期、并以最低的成本达到最高的合格率。据统计,产品总成本的60%以上是由设计过程决定的,70%的缺陷可归之于设计方面的问题,由于设计所引起的产品质量问题在生产中是很难克服的,因此说“产品质量是设计出来的”[5]。

因此,提高产品的设计质量和提高产品的可制造性设计对节约研发成本、加快产品研发周期、提高产品可靠性具有重要意义。

3 挠性印制板组件的设计特点和设计流程

3.1 挠性印制板组件的设计特点

挠性印制板组件即是由挠性印制板和电子元器件构成的具有一定电气传输或电气组合功能的组件产品。相对于普通的刚性印制板组件,挠性印制板组件的设计难度要更大一些。在设计时除了要考虑电气性能互联实现方式外,还要关注印制板的挠性、可靠性等要求。另外,挠性印制板材料的选择、加工和精度等对最终成品的价格、供货周期影响较大。因此,在挠性印制板设计时既需要考虑电气性能,又需要考虑结构、装配,还需要考虑价格和供货周期等等,这些因素对设计人员提出了更高的要求。

3.2 挠性印制板组件的设计流程

产品设计人员在接收到挠性印制板组件的研制任务书或技术要求后,根据产品的技术要求和应用场合,提供恰当的设计方案,在进行PCB设计前,应当与原理图、结构、工艺等相关环节的技术人员一起确定印制板的连线、结构要素和器件安装要求。在生产首件产品时,需要对首件产品进行验证。产品设计流程如下图1所示。

图1 挠性印制板设计流程

4 挠性印制板组件的可制造性设计 关键点

4.1 设计需求分析

进行设计需求分析,主要是了解产品的使用场合(弹上或地面)、环境指标、固定方式、折弯次数、弯曲半径、器件组装类型、传输信号类型、性能要求等,以便于挠性印制板组件的器件选型、结构设计、板材选择、层压结构和加工方式选择等。在进行设计分析时,可从下列几个方面进行考虑。

4.1.1 挠性要求

有些产品,在使用过程中需要频繁弯曲挠性印制板,对挠性区域有一定的折弯次数要求;而另外一部分产品只是满足不共面或立体安装的需求,该类产品只是在安装时弯曲一次,安装好后就固定了。

因此,挠性印制板的弯曲要求不一样,可选择不同的设计方案、加工板材和加工方式。

4.1.2 导电能力要求

在进行挠性印制板设计时,应对挠性板上需要传输的信号电压、电流大小进行估算。印制板走线的宽度、铜厚必须满足载流能力及设计裕量的要求。特别是对有过大电流需求的信号,需要适当增加连接器的管脚个数和走线根数、宽度等。

对于印制板设计过程中导线的宽度与电气间隙,根据产品所属的质量等级在设计前最好能参照有关的标准。如GB/T4588.3《印制电路板设计和使用》、GJB4057《军用电子设备印制电路板设计要求》、QJ3103《航天印制板设计规范》等。

4.1.3 信号类型及时序分析要求

根据挠性印制板上的传输信号类型(低速、高速、差分、大电流、高电压等)来分配连接器上管脚排列,避免信号之间的相互干扰。

此外,当挠性印制板走线较长时,需要对挠性印制板的走线延迟、信号衰减等进行分析,有些时候需要通过增加驱动、匹配、隔离等技术来保证信号的传输质量。

4.1.4 阻抗与屏蔽要求

根据挠性印制板的使用场合和信号传输类型,确定是否需要进行阻抗控制和屏蔽抗干扰。阻抗设计与印制板材料的选择、导线宽度、导线间距等有关,屏蔽性能的效果与挠性板覆铜方式有关,这些在设计时也需要进行考虑。

4.2 成本分析

挠性印制板组件的成本构成主要包括挠性印制板制板费、设计费、工艺费、装配费、试验费、测试费、运输费等,同时也与采购数量有关。以军品用挠性印制板组件生产的小批量、多品种为例,由于挠性印制板制板费用占整个产品成本比重较大,因此在保证产品的性能满足设计要求的前提条件下,可尽量优化设计,降低产品成本,优化设计可从以下方面入手。

1)材料的选择。挠性印制板在制造过程中除了会用到刚性板常用的材料外,还有一些挠性专用材料,主要有挠性板材、覆盖膜、挠性绿油、胶粘剂、补强板、铜箔。不同厂家的材料价格相差较大;

2)产品设计布线时,在满足层数要求的前提下,尽可能增加线宽、线距、过孔焊盘等,降低产品的生产难度,可降低产品的成本;

3)表面处理工艺在满足可焊性的前提下,应尽可能选择质量易控制的水平线表面处理,如沉金、沉锡等,可降低产品成本;

4)特殊工艺或特殊材料要求会使挠性板成本增加,如盲埋孔工艺、树脂塞孔、阻抗控制、高TG板材等;

5)设计时,导体铜厚尽量采用0.5oz或1oz标准厚度,增加铜厚或成品板厚度,产品制作工艺加大,成本会增加;

6)设计时尽可能避免在挠性区域设计焊盘、过孔等,挠性部分打孔会导致挠曲性变差,加工费用也会增加。

4.3 结构设计

根据挠性印制板组件所装配的设备空间进行结构设计,一般需要确定以下几个方面的内容:

1)对于产品的外形尺寸,一是要准确,二是要明确。对于使用刚挠结合的印制板组件,需要确定刚性区域与挠性区域,标注需要弯折的区域,以便与后续PCB的布局与布线设计。

2)当挠性区域线路尺寸较长时,为实现挠性区域的固定,一种方式可在挠性区域增加刚性安装孔,通过安装螺钉实现产品固定;另外一种方式则可通过加宽柔性区域,通过线束绑扎的形式实现产品固定。

3)当产品为多层挠性印制板,且挠性区域有多种外形时,建议采用不同机械层来区分不同的外形。如机械1层表示刚性区,机械2层表示第一张挠性板外形,机械3层表示第二张挠性板外形。

4.4 电路原理图设计

在电路原理图设计时,最关键的是确保电气连接的准确性。印制板上印制导线的连接关系应与电原理图导线关系相一致,尤其是没有提取网络表的用户,比较容易产生飞线、交叉线或焊盘与线短路等,使电气连接不正确。

对于需要差分布线的差分对,在原理图设计时一定要标注,避免后续PCB布线时有遗漏。电路原理图设计完成后,利用电路设计软件进行电气规则检查,避免原理图中出现低级错误现象。

总之,原理图设计的正确性,是后续PCB成功设计的前提。

4.5 产品PCB设计

挠性印制板电路设计与普通刚性板电路设计要求及方法类似。以下主要针对挠性印制板的特点,对该类产品在PCB设计过程中应当注意的设计事项进行阐述。

4.5.1 清晰的各层图形设计

提供给印制板生产厂家的加工文件中,各层图形应完整、清晰。

1) 对于有多层结构的挠性印制板,其叠层结构应清晰。刚挠板,应尽可能设计成对称的叠层结构,挠性层设计在中间位置,可增加产品的挠性性能,降低加工难度;

2) 对于挠性板的机械层,刚性区域和挠性区域等应标识清楚;

3) 各导电层、字符层、阻焊层、钻孔层等应清晰正确,便于后续印制板生产厂家的理解,缩短沟通时间,加快产品加工和生产进度。

图2 挠性印制板(6层)对称层叠结构设计图

4.5.2 挠性层走线设计

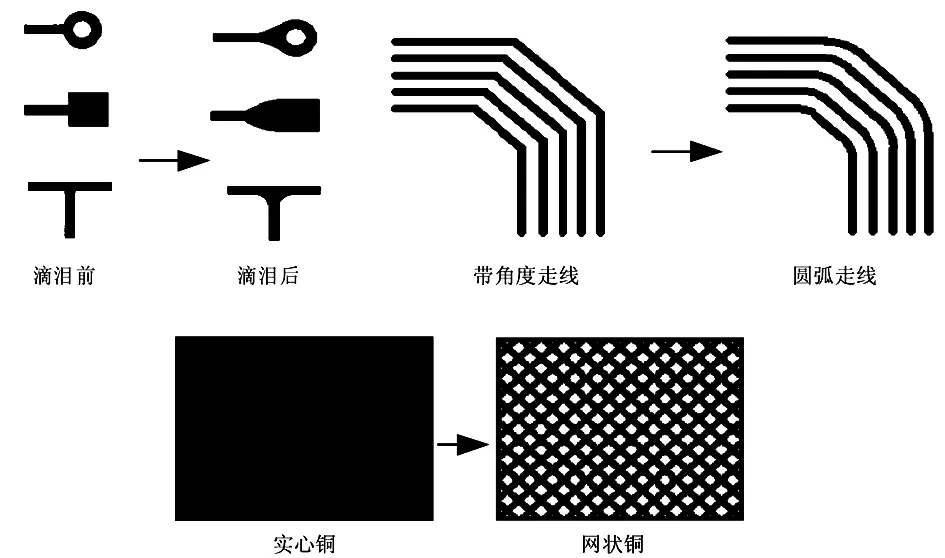

1)挠性板中走线和过孔的焊盘一般都需要进行泪滴处理(Tear Drop),这样可提高产品的可靠性。

图3 挠性区域走线设计

2)挠性板中需要折弯的导线,拐角应设计为圆弧形,避免出现角度,减少挠曲存在的应力,提高产品互联的可靠性。

3)挠性弯折区域有覆铜要求的,网格状的设计比整块实心覆铜可靠性高。

4.5.3 弯折区域设计

为了得到最大的动态弯曲次数,或得到弯曲安装最高的可靠性,在弯折区域的导体需符合以下要求。

1)导体与弯曲方向垂直,均匀的穿过弯曲区域;

2)弯曲区域的层数尽量减少;

3)弯曲区域不能有过孔和金属化孔,动态弯折容易造成折裂;

4)弯曲区域叠层应设计为对称结构,可增强产品的弯折强度,导体两边的材料系数和厚度尽量要一致,双面板弯曲区域两面的走线不能重叠;

5)双面或多层挠性板,上下层铜层走向应尽可能设计为交错型,避免平行,可提高挠性性能;

6)多层挠性板或刚挠结合板中有多层挠性的,为保证有较高的弯曲性能,挠性区域可设计为分层结构(即挠性层不粘合在一起),如图4所示。

图4 多层挠性板粘合结构与分层结构

4.5.4 挠性层外形轮廓防撕裂设计

目前,挠性印制板的挠性区所用材料大多为聚酰亚胺、聚酯或聚四氟乙烯等,由于这些材料强度没有刚性板的FR4材料高,故存在易撕裂和易折损等弱点。为了避免挠性印制板在后续装配和使用过程中受损,在外形设计过程中应考虑挠性板的防撕裂设计。

1)挠性弯折区域外形应避免设计有增大应力的角度,代替设计平滑的圆弧;

2)挠性板曲率半径小的内外长槽,为了分散曲率应力,应在末端加上曲率半径大的圆弧;

3)挠性印制板转角处可以增加一处靠近板边的走线,防止被撕裂。

挠性外形轮廓防撕裂设计如图5所示。

图5 挠性区域防撕裂设计

4.5.5 加固设计

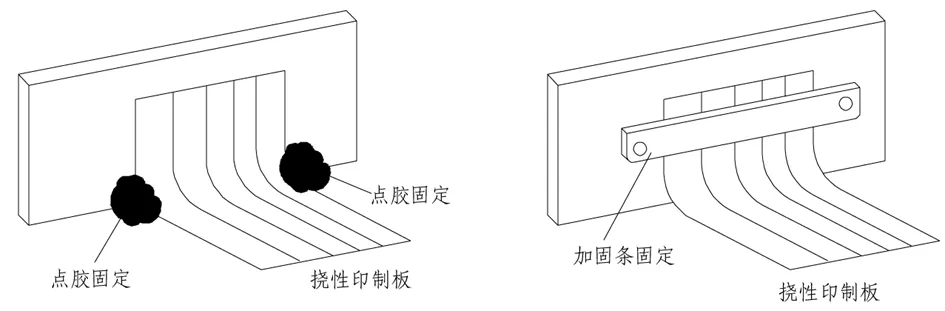

当挠性区域线路尺寸较长时,为实现挠性区域的固定,满足振动、冲击等力学环境要求,可采取以下方式进行固定。

1)产品挠性区域增加刚性安装支耳,通过安装螺钉实现产品固定;

2)在挠性区域设计绑线槽,通过线束绑扎的形式实现产品固定;

3)通过胶体对挠性区域进行固定,如GD414、GD3140等硅橡胶;

4)通过单独的加固条进行固定。

a)挠性区域增加螺钉安装支耳

b)挠性区域增加绑线槽

c)挠性区域点胶固定和用加固条固定图6 挠性印制板加固设计

4.5.6 补强设计

补强板的主要作用是为了增加挠性板焊接部位的硬度,一般设计在元器件焊接部分的底部,补强材料有PI(聚酰亚胺)、FR4等。

由于刚挠结合板的加工工艺难度大,所以其制作费用也相对较高。对于一些使用挠性板组件的场合,如果刚性部分只起到提高硬度作用,则可考虑设计成挠性板+补强板,这种形式的刚挠结合成本较低。

4.5.7 其他设计控制

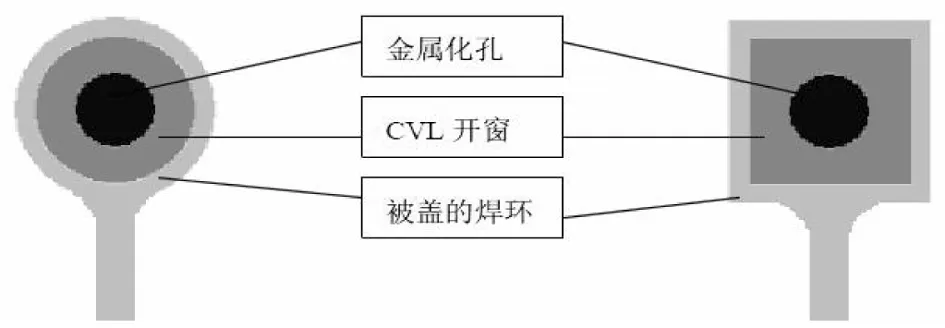

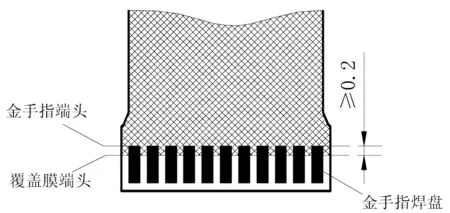

1)覆盖膜压焊盘设计。这种设计方式的目的是为了增强焊盘的附着力,提高可靠性。挠性区域的焊盘,一般覆盖膜单边能够盖过焊盘0.2mm以上,如图7所示。

2)屏蔽设计。当挠性板有EMI控制要求时,可以增加屏蔽层来实现屏蔽需求。屏蔽层可以是电磁屏蔽膜,实心铜皮,网格铜皮等。屏蔽层需要与接壳或接地孔进行连接。

a)焊盘孔覆盖膜设计

b)金手指焊盘覆盖膜设计图7 覆盖膜压焊盘设计

3)阻抗设计。挠性板线路的阻抗主要由印制线的宽度、厚度、介质层厚度以及相对介电常数决定。在进行布线之前,可借助阻抗计算软件(如Polar)进行估算。此外,在挠性区域布阻抗线,则必须注意在制定阻抗结构图时,挠性区布线层在每个单片上必须有对应参考平面。

4)串扰控制。控制串扰可采取加大电气间隙、在信号层之间增加地层、在信号之间插入地隔离等措施。

5 总结

挠性印制板组件可制造性设计过程是一个信息的综合处理过程,要求设计人员既要了解产品的功能、性能、装配、测试,又需要掌握挠性印制板的生产技术、材料、加工工艺等。在挠性印制板设计过程中,若设计人员能够在工作中熟悉相关的行业标准、工艺规范,并结合企业的实际生产情况加以灵活应用,必将能减少产品制造过程中的质量缺陷,达到缩短研制周期、减小研制成本的目的,最终使企业制造出高质量、低成本、高可靠的电子产品。