PPS材料特性对绝缘体翘曲变形的影响及控制措施

,,

(1.贵州航天电器股份有限公司,贵州省贵阳市,550009;2.中国空间技术研究院,北京,100094)

1 引言

为满足航天型号系统内部电路小型化、高可靠、高密度的需求,高密度印制板用电连接器被广泛推广选用,而1.905mm接点间距的国产宇航用R系列矩形印制电路连接器作为自主可控及国产化替代的重要元器件产品之一,是当前主流的高密度板间电路通用型元器件,然而该系列国产电连接器由于基座结构细长(最大长:宽:高=22.9:1:1.5)、基座结构为异性结构、基座用国产玻纤增强聚苯硫醚高分子复合材料抗变形能力及质量一致性差等原因,且对玻纤增强聚苯硫醚基座材料特性与电连接器成型质量影响关系认识和研究的不充分,使得电连接器在试验及使用过程中受环境湿热条件激发释放内部残余应力,从而引起电连接器基座翘曲变形,影响电连接器的对接使用可靠性。

2 玻纤增强聚苯硫醚材料现状及存在问题

2.1 现状分析

玻纤增强聚苯硫醚(PPS)是以苯环和硫原子交替排列构成的线性高分子化合物,是八大宇航材料之一,具有耐高温、耐辐射、耐腐蚀、耐磨、阻燃、高模量、高尺寸稳定性、电性能优良、成型加工性能好等特点,广泛应用于环保、汽车、电子、石化、制药、航空航天等领域[1]。同时,掌握聚苯硫醚工业化技术的生产厂商主要分布在美国、日本、中国等少数几个国家。

目前,国内PPS树脂生产装置及在建装置较多,但面临的问题是:国内开发的PPS树脂质量比较高,但近两年,由于催化剂大幅涨价,加之日本企业大力打压,导致国内企业PPS树脂生产成本与售价倒挂,与市场的高质量、低成本需求背离,造成材料生产企业举步维艰,高端树脂新材料的开发缺乏人才和动力,不能完全满足国内军工领域的需求。

2.2 存在的问题

由于国内高质量玻纤增强聚苯硫醚(PPS)研发起步较晚,对材料特性对零部件成型质量的影响认识不足,使得材料在应用过程中经常出现如下问题:

a)对产品需要的材料本征特性(如弹性模量、弹性模量(各异向性)、热膨胀系数、材料黏度、PVT特性、比热、热传导系数、黏弹性、结晶动力学特性)和表征特性(如玻纤含量及一致性(偏差量)、弯曲模量、冲击强度(缺口、无缺口)、弯曲强度、拉伸强度、断裂伸长率)认识不足,不清楚产品特性与材料特性的关系;

b)对PPS材料注射成型的最佳参数未掌握,尤其是需要结合不同的零部件结构特点进行参数优选,如对于细长型或薄壁零件需要选定高注射速率、合适的保压压力和冷却时间等参数进行控制;

c)材料特性与零部件翘曲的关系及影响程度不明确;

d)国产材料与进口PPS材料的具体特性差距情况不明确,尤其是材料最佳成型工艺参数没有形成明确的使用说明书指导用户使用;

e)国内各材料厂商为掌握PPS材料特性可控水平,也没有形成有效的材料过程控制规范、出厂及材料复验规范,不利于国产材料的质量控制、追溯和提升。

3 玻纤增强聚苯硫醚特性与电连接器成型质量影响关系

3.1 研究内容

a)分析基座注塑件内应力产生的原理及翘曲的影响因素,梳理材料及其注塑成型工艺对成型质量的影响关系及控制要素;

b)分析玻纤增强聚苯硫醚力学性能、熔融指数等本征特性与电连接器基座成型质量影响关系,识别出与高密度印制电路连接器成型质量、装配适应性密切相关的参数,作为玻纤增强聚苯硫醚质量控制的关键参数;

c)根据上述分析对影响电连接器基座成型质量的关键因素进行改进,开发一种新型的高性能玻纤增强聚苯硫醚材料,以提高材料的抗变形力学性能,并保证不同结构典型规格绝缘基座的有效成型、电连接器装配不发生过盈开裂。

3.2 基座注塑件内应力产生的原理及其影响因素

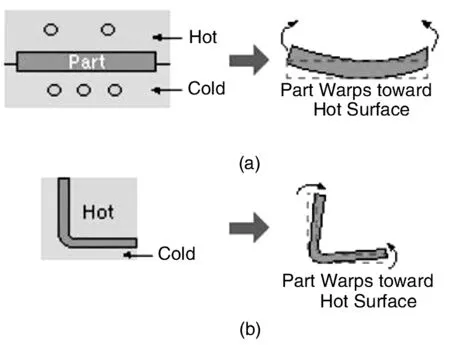

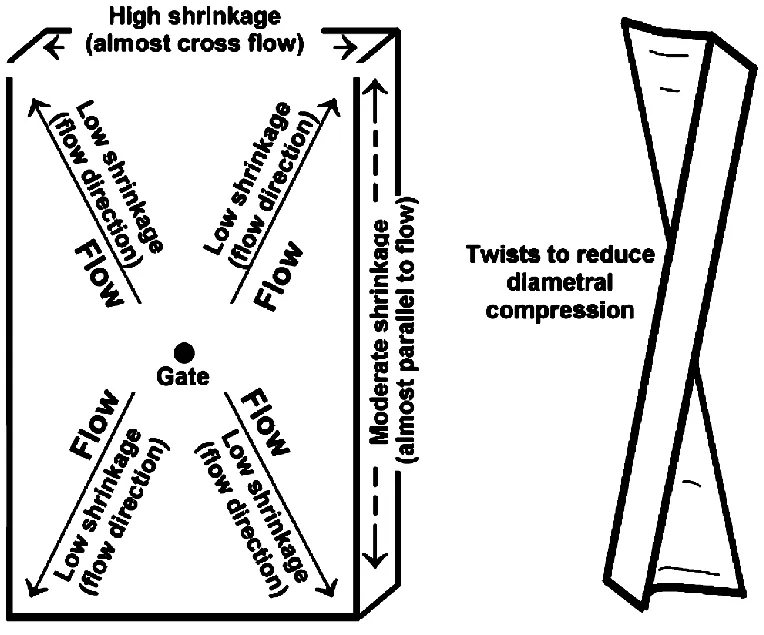

翘曲是指塑料制件未按照设计的形状成型,发生了偏离设计形状的扭曲。造成翘曲的直接原因是残余应力分布不均而导致各部分收缩变形不一[2],使得制件在冷却过程中产生内应力,当内应力超过制件的结构刚度时,就发生翘曲,制件以变形的形式将内应力释放;而若内应力超过材料的强度,制件甚至发生应力开裂。其主要表现形式有三种:厚度方向收缩均匀、取向收缩不均匀和不同壁厚区域收缩不均匀。

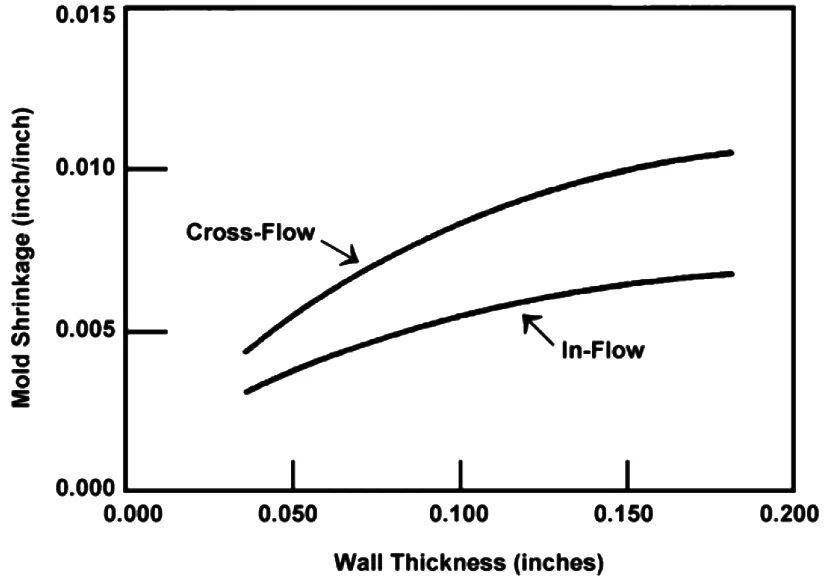

图1 制品厚度方向的收缩不均匀性

图2 取向造成的收缩不均匀

图3 制品壁厚变化引起的收缩不均匀

从基座注塑件的工程实现来看,造成注塑件不均匀收缩的主要因素与设计结构、材料的选择、模具的设计以及注塑工艺参数(不在本文阐述)等密切相关。其中:

a)设计结构中壁厚不均匀的主要原因在于注塑件与配合件的配合面为不均匀配合、壁厚设计均匀时工艺结构复杂而增加了成本、不合适的加强筋或类似的连接结构使得有加强筋的一侧的收缩率更大,制件像该侧弯曲;

b)材料特性及其成分差异使得自身的收缩性发生变化,其中非结晶性聚合物分子链由于受到强剪切作用,沿着流动方向分子链伸展发生取向,待注满后注射过程停止,分子链发发生解取向直至温度下降至玻璃化温度分子链失去运动能力,由于取向发生在平行于流动方向,因此冷却过程中制件平行于流动方向发生的体积收缩大于垂直于流动方向,造成翘曲;结晶性聚合物由于在流动方向发生取向之后分子链在垂直于流动方向上的堆积变得更加紧密,因此更容易发生结晶,垂直于流动方向的结晶度高于平行于流动方向。最终制件垂直于流动方向的收缩率大于平行于流动方向形成翘曲。

3.3 材料特性分析

a)力学性能对产品的影响

材料的机械特性包括弯曲模量、冲击强度(缺口、无缺口)、弯曲强度、拉伸强度,其中弯曲模量和弯曲强度是表征材料抵抗外部应力变形的能力,其指标越高材料抗变形性能越强,有利于提高制件的翘曲度水平。而冲击强度和拉伸强度则是分别表征材料抗机械冲击性能和韧性的特性,指标越高制件的韧性越好,其抗外力冲击开裂的风险越低。

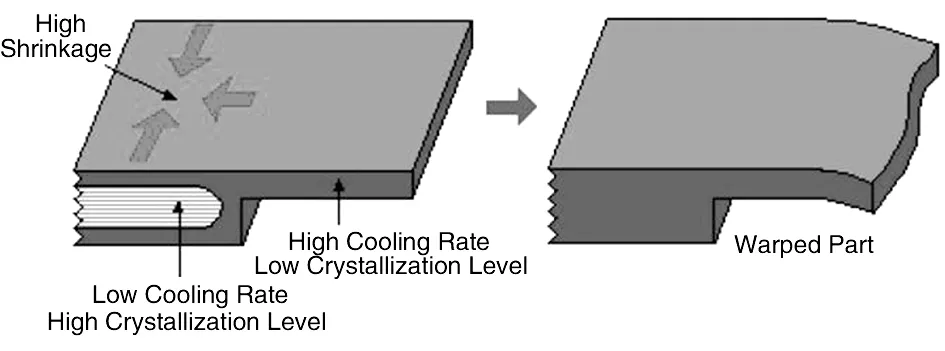

b)玻璃纤维含量对产品的影响

在聚合物材料的应用过程中通常加入各种无极填料如晶须、纤维、矿物粉末等以实现材料强度、模量等的提高。这些无机填料的热膨胀系数通常都很低,因此加入到聚合物无体系中还会降低材料整体的收缩率。另外,无机填料的加入限制了聚合物链的运动,使得聚合物本身的收缩率也变小。但是无机填料的本身的几何特性对材料的收缩率也有明显的影响。纤维、晶须等高长径比的填料在聚合物熔体的流动过程中也会发生平行于流动方向的取向。形成低收缩率材料在平行于流动方向的分布更多的情况,因此对此方向的收缩率的降低更加显著。从而造成垂直于流动方向和平行于流动方向的收缩率的差异。而低长径比的填料没有明显的取向,不会引入新的收缩异向。

图4 40%GF/PPS垂直于流动方向与平行于流动方向的收缩率

c)结晶聚合物结晶速率对产品的影响

聚合物熔体注射过程中沿着流动方向发生取向。在冷却过程中已经发生取向的分子解取向造成收缩。与非晶性聚合物不同的是,在结晶性聚合物中,由于在流动方向发生取向之后分子链在垂直于流动方向上的堆积变得更加紧密,因此更容易发生结晶,垂直于流动方向的结晶度高于平行于流动方向。最终制件垂直于流动方向的收缩率大于平行于流动方向形成翘曲。如果结晶聚合物结晶速率过慢使得注塑过程中结晶不完善,则会发生后结晶,进一步带来产品在不同注塑方向上收缩率的差异,更易发生翘曲变形。

d)熔融指数对产品的影响

材料熔融指数对材料注塑成型时的流动性能起着决定性作用,间接地对分子趋向取向和结晶产生重要影响。熔融指数过小,材料流动性差,对于料道过长的制品容易产生成型不足、空隙等缺陷。

4 材料研究及改进

4.1 国内外玻纤增强聚苯硫醚复合材料对比分析

选用已知的抗翘曲变形性能更优的进口样品绝缘基座和国产同结构绝缘基座进行如下性能分析:

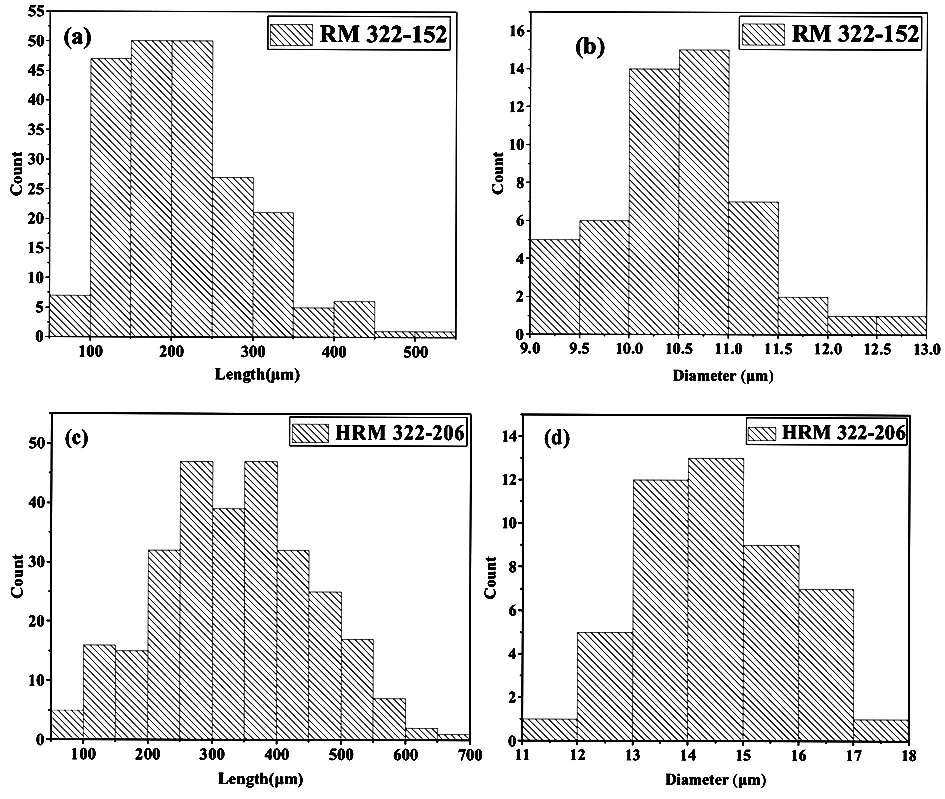

a)将五个样品通过烧蚀进行玻纤含量的测定,得到的结果如表1所示:进口样料的玻纤含量稍高(约44%),且玻纤含量的一致性优于国产材料;

表1 不同样品的玻纤含量

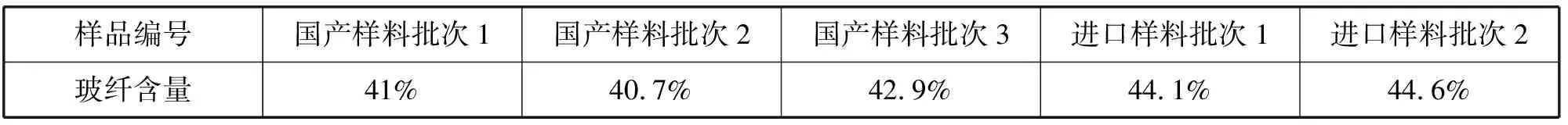

b)对不同样品的烧蚀残余物的形态进行观察,结果如图5所示:可以看到相较于新样料,国产样料的残余物上存在很多小孔,这是制件上孔特征的残余,表明在升温烧结的过程中新样料和进口样料发生熔融时熔体的流动性不如国产样料,但是进口样料的流动性明显更差;

新样料 国产样料 进口样料图5 不同样品的烧蚀残余物形态

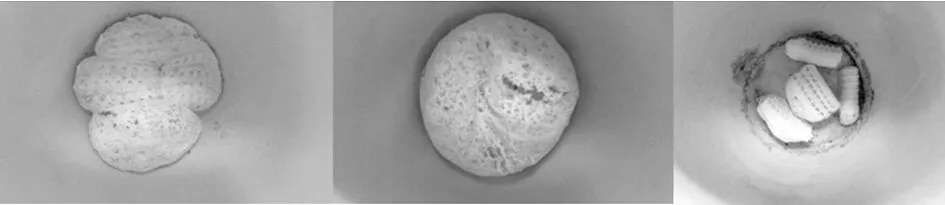

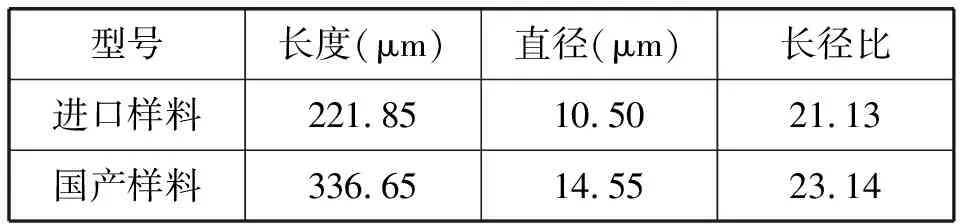

c)将样品压成薄片以统计材料内部纤维的长度及直径统计,其结果见图6及表2:进口样料相较于国产样料,两者的长径比相当。但进口样料的长度和直径都小于国产样料,这意味着相同的质量分数下,前者的材料内部有更多的填充粒子,这应该是进口样料的流动性比国产样料更差的原因之一;

图6 进口样件的(a)纤维统计长度; (b)统计直径; 国产样件的(c)统计长度; (d)统计直径

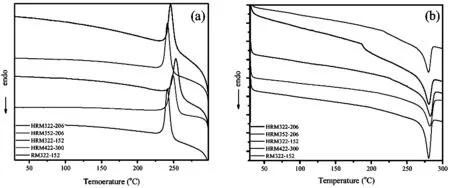

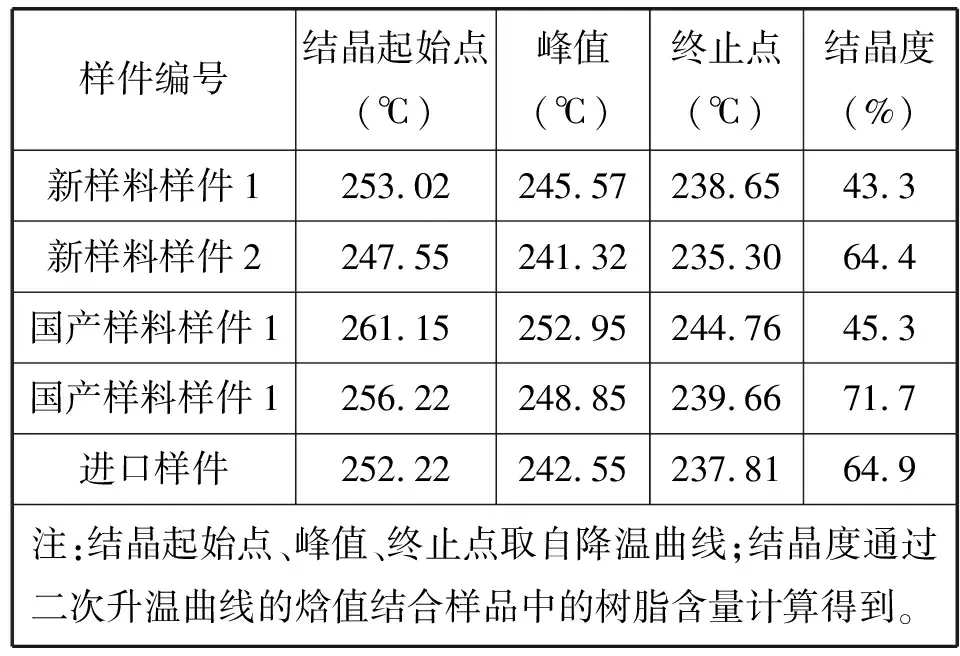

d)样品进行DSC分析,考察其在升温和降温过程中的结晶和熔融等行为。其结果见图7及表3:国产样件的结晶温度相对其他样品较高,而新样件1批次1与国产样件1的结晶度相对其它样件较低,新样件2与进口样件的结晶行为差别不大。说明结晶度还与基座结构有关;

表2 样品的纤维长度及直径统计

图7 样品的DSC曲线:(a)降温过程; (b)二次升温过程

样件编号结晶起始点(℃)峰值(℃)终止点(℃)结晶度(%)新样料样件1253.02245.57238.6543.3新样料样件2247.55241.32235.3064.4国产样料样件1261.15252.95244.7645.3国产样料样件1256.22248.85239.6671.7进口样件252.22242.55237.8164.9注:结晶起始点、峰值、终止点取自降温曲线;结晶度通过二次升温曲线的焓值结合样品中的树脂含量计算得到。

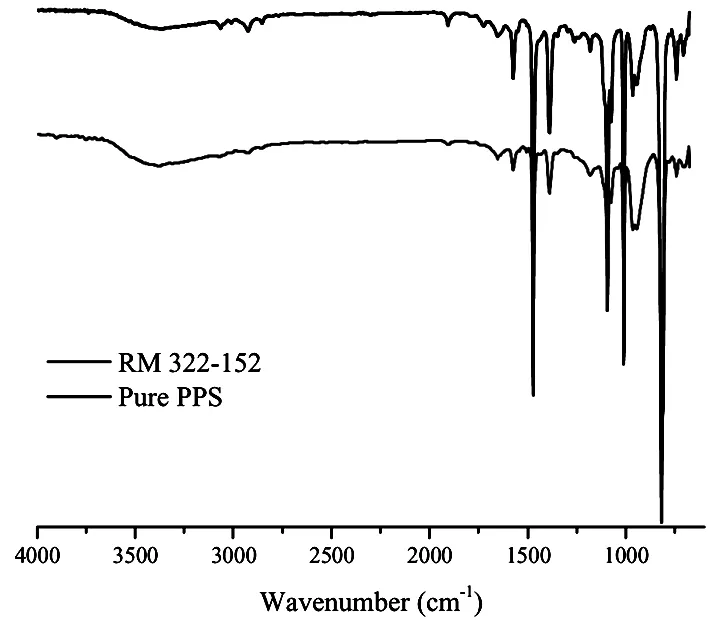

e)根据相关论证随着CaSO4晶须加入量的增加PPS复合材料的力学性能和结晶性能都呈现先增后降的趋势[3],为验证其余成分的影响,对国外的制件进行红外光谱表征,以期分析其成分,其结果如图8所示:进口制件的红外图谱与PPS纯料的红外图谱没有任何差别,特征峰都一一对应。因此基本可以排除国外样品中添加有其他类型聚合物作为合金组分的可能;

图8 RM322-152的红外图谱

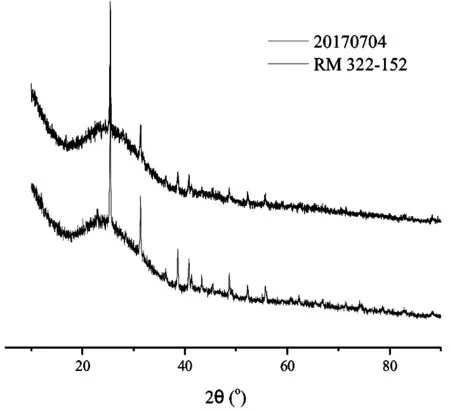

f)将制件进行烧蚀,以X射线衍射对烧蚀残余物进行分析,并于成分已知的PPS/GF(70/30)的体系(样品编号20170704)的烧蚀残余物的XRD进行对比,其结果如图9所示:两者的XRD图谱无明显区别,可以基本排除进口样料中含有除玻纤外的其他填充物。

图9 烧蚀残余物的XRD图谱

3.2 材料改进

根据上述分析可知:进口材料中未采用合金方式对PPS进行共混改性,在材料中未加入除玻纤以外的其他形式无机填料,且其所采用的玻纤直径更小,同时添加量也较国内的配方稍大(接近45%)。较大的填料含量有助于降低材料整体的热膨胀系数。对此,从强度(包括弯曲模量、冲击强度、弯曲强度、拉伸强度)、降低热膨胀系数(一是提升材料的结晶率,二是提升材料的填料含量)和熔体流动指数方面进行综合提升,开发了一种新型玻纤增强聚苯硫醚材料。

4 研究效果及后续控制措施

4.1 研究效果

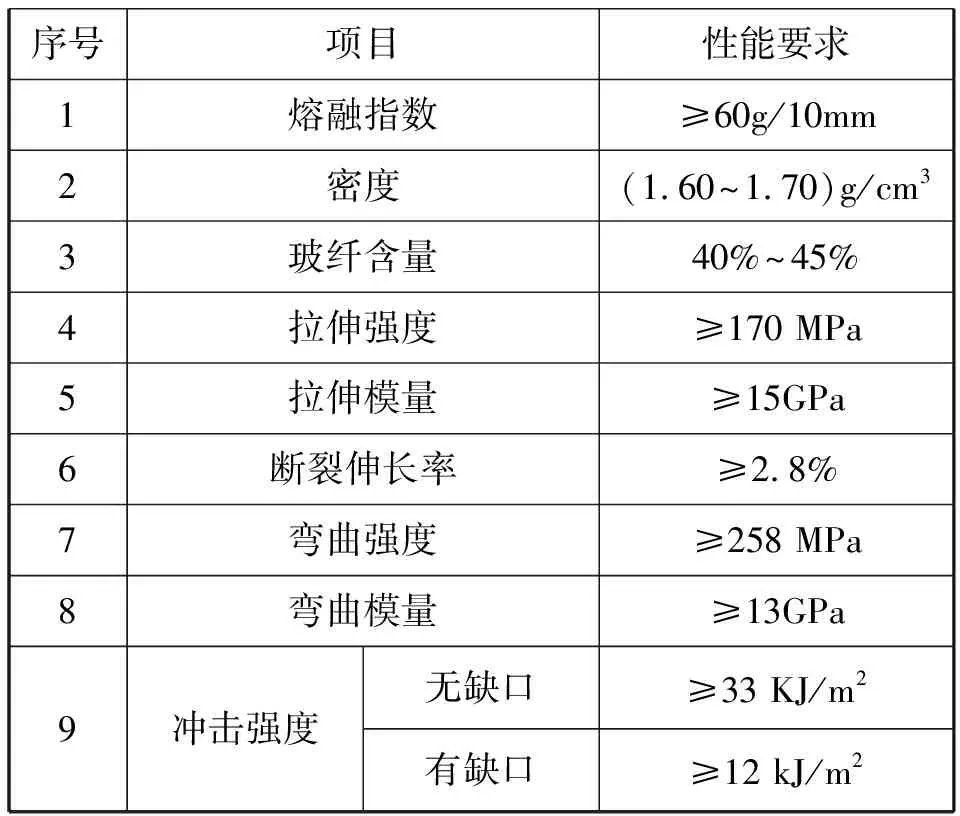

开发的新型玻纤增强聚苯硫醚材料主要性能见表4,实现了基座注塑成型翘曲度≤0.10mm,并据此形成了《电连接器基座注塑用玻纤增强聚苯硫醚质量控制技术规范》。

表4 新材料主要性能指标

4.2 后续控制措施

根据本文2.2节的论述:绝缘体翘曲还与模具的设计、注塑工艺参数、装配过程应力工序等密切相关,其中残余应力主要由注塑工艺中料流流动和料流热变化产生,并且在整个成型过程中,压力、温度(模温、料温)、时间(保压和冷却)时间的变化都对残余应力大小变化有影响[4],后续还需要结合具体的连接器绝缘体物理模型进一步分析优化,控制绝缘体翘曲度并提高其一致性水平。

5 结束语

本文基于国产宇航用高密度大芯数细长型印制电路连接器在生产应用中存在的翘曲变形问题,通过机理分析、国产与进口PPS材料的对比试验,提炼出了影响绝缘体翘曲变形的玻纤增强聚苯硫醚关键材料特性,并通过新材料开发验证其有效性。研究结果也可用于PPS材料的交货验收控制,对后续宇航用高可靠电连接器高分子绝缘基体材料的选用和过程控制具有一定指导意义。