CVD-SiC涂层封孔处理后C/C-ZrC-SiC复合材料的烧蚀行为*

解 静,孙国栋,李 辉

(长安大学 材料科学与工程学院,西安 710061)

0 引言

随着航空航天工业的不断发展,新一代空天飞行器正向着超高速、耐高压、耐高温方向发展,其热端部件的工作环境越来越苛刻,这对热结构材料的力学、热物理、抗氧化和抗烧蚀性能突出了更高的要求。C/C复合材料因其具有诸多独一无二的高温性能而被视为航空航天及国防领域的关键高技术材料之一,但其在有氧环境中易于氧化烧蚀,已不能满足新一代空天飞行器发展的需求。国内外大量研究表明,将ZrC、TaC、HfC、ZrB2等超高温陶瓷(UHTCs)引入C/C复合材料可有效提高其抗烧蚀性能。

制备C/C-UHTCs复合材料常用的方法有料浆浸渍法[1]、无机盐溶液浸渍法[2]、聚合物浸渍裂解法(PIP)[3-7]、反应熔体熔渗法[8]等。每种方法都有其优点和缺点,其中PIP法可有效地将超高温陶瓷引入到C/C复合材料材料内部,并且能够获得分布均匀、纯度高的陶瓷相,很大程度提高了C/C材料的抗烧蚀性能。此外,PIP法具有陶瓷组分可设计,陶瓷化温度低,设备简单,可制备大型复杂形状构件,实现近净成型等优势[9]。近年来,随着超高温陶瓷有机前驱体的成功合成及不断发展,PIP法制备C/C-UHTCs得到众多研究者的关注。

但是,目前利用PIP法制备的C/C-UHTC存在显著缺点:由于有机前驱体在裂解过程中气体的排出,在陶瓷相中不可避免地留下许多微孔,陶瓷相不够致密,导致材料整体的孔隙率较高。例如,文献[5]中PIP C/C-ZrC-SiC复合材料根据工艺的差异,其孔隙率在13.37%~20.01%波动;文献[7]中PIP C/C-ZrC-SiC材料的孔隙率为18%~34%。这些孔隙在烧蚀过程中不仅成为优先被氧化烧蚀的活性点,而且为氧化冲刷气氛进入材料内部提供一定通道,加速复合材料的氧化烧蚀。因此,若要进一步提高材料的抗烧蚀性能,需借助涂层技术对材料进行表面封孔处理。而目前在C/C-UHTCs复合材料表面制备涂层以及相关性能研究的报道较为少见。Chang等[10]以Al-Cr合金为原料,利用熔体浸渍法在C/C-ZrC-SiC复合材料表面制备了Al8Cr5涂层;Liu等[11]采用PIP法制备了C/C-ZrC-SiC复合材料,并利用反应熔体浸渍法结合PIP法在其表面制备了ZrC-SiC涂层,涂层厚度约为40 μm,材料在2300 ℃烧蚀120 s后表现出良好的抗烧蚀性能; Fu等[12-13]利用化学气相沉积技术(CVD)在PIP C/C-ZrC-SiC和C/C-ZrC-ZrB2-SiC复合材料表面制备了SiC涂层,并考察了材料的氧化性能、力学性能及抗热震热性,但是并未研究其抗烧蚀性能。

本文采用CVD技术在PIP C/C-ZrC-SiC复合材料表面制备了SiC涂层,对材料进行封孔处理,重点研究了封孔处理后C/C-ZrC-SiC复合材料的微观结构和抗烧蚀性能,探讨CVD-SiC涂层在材料烧蚀过程中的作用机理。

1 实验

1.1 原材料

2D针刺碳毡:密度为 0.43~0.45 g/cm3, 炭纤维体积含量为24%~25%, 江苏天鸟高新技术股份有限公司生产。

有机锆聚合物:ZrC前驱体,中国科学院过程工程所研制, 裂解温度为1400~1500 ℃, ZrC产率 28%~30%。

聚碳硅烷:SiC前驱体,国防科技大学新型陶瓷纤维及其复合材料国防科技重点实验室合成, 裂解温度为1200 ℃,SiC产率约为60%。

三氯甲基硅烷:纯度为98%,天津联合化学试剂厂提供。

1.2 材料制备

C/C-ZrC-SiC复合材料的制备:

(1)通过热梯度化学气相沉积将2D针刺碳毡致密化成密度约为1.2 g/cm3的多孔C/C复合材料。

(2)将有机锆聚合物和聚碳硅烷按照3∶1的质量比溶于二甲苯中,制成均匀的浸渍前驱体。

(3)对多孔C/C复合材料进行前驱体浸渍、100~140 ℃烘干、1500 ℃热处理的数次循环过程,直至增重小于1%。

采用煮水法测得所得C/C-ZrC-SiC复合材料密度为1.96 g/cm3,开孔率为14.9%。ZrC和SiC的体积分数分别为6.34%和9.77%。

CVD-SiC涂层的制备:以三氯甲基硅烷为前驱体原料,H2作为载气,通过鼓泡的方式将三氯甲基硅烷带入反应室,Ar为稀释和保护气体。沉积温度为1000~1200 ℃,H2流量为300 mL/min, Ar流量为200 mL/min,沉积时炉压控制在3~5 kPa。

1.3 测试

采用氧-乙炔烧蚀机测定材料的烧蚀性能,具体参数如下:热流密度为2380 kW/m2,氧气压力为0.4 MPa,流量为0.24 L/s;乙炔压力为0.095 MPa,流量为0.18 L/s。试样大小为φ30 mm×10 mm。烧蚀时间最长为240 s,烧蚀过程用WGG2-33型光学高温计测量试样表面中心温度。选用烧蚀前后试样中心厚度、试样质量的变化,即线烧蚀率和质量烧蚀率,表征材料的抗烧蚀性能。

用X'Pert Pro MPD型X射线衍射仪(XRD)分析涂层烧蚀前后的物相组成,采用VEGA3 TESCAN型扫描电镜(SEM)分析材料的微观形貌,并用电子能谱分析仪(EDS)进行元素分析。

2 结果与讨论

2.1 微观结构

图1为带SiC涂层的C/C-ZrC-SiC复合材料的SEM照片。由图1(a)可知,CVD-SiC涂层表面致密无宏观裂纹,主要由直径约为10~50 μm的圆球状颗粒紧密堆积而成。图1(b)为材料的截面图,炭纤维(Cf)被一层热解炭(PyC)包裹,热解炭的存在保护了炭纤维在前驱体浸渍-裂解过程中不被侵蚀,热解炭周围的空隙被ZrC-SiC陶瓷填充。CVD-SiC涂层厚度约为12 μm,无穿透性裂纹存在,涂层与热解炭基体、ZrC-SiC陶瓷基体结合均比较紧密,起到良好的封孔作用。CVD-SiC涂层主要由β-SiC、少量的α-SiC和碳组成,如图2所示。另外,ZrC峰的出现是由于CVD SiC涂层较薄,X射线探测到基体中的ZrC。

(a)表面 (b)截面

图2 CVD-SiC涂层的XRD图谱

2.2 烧蚀性能

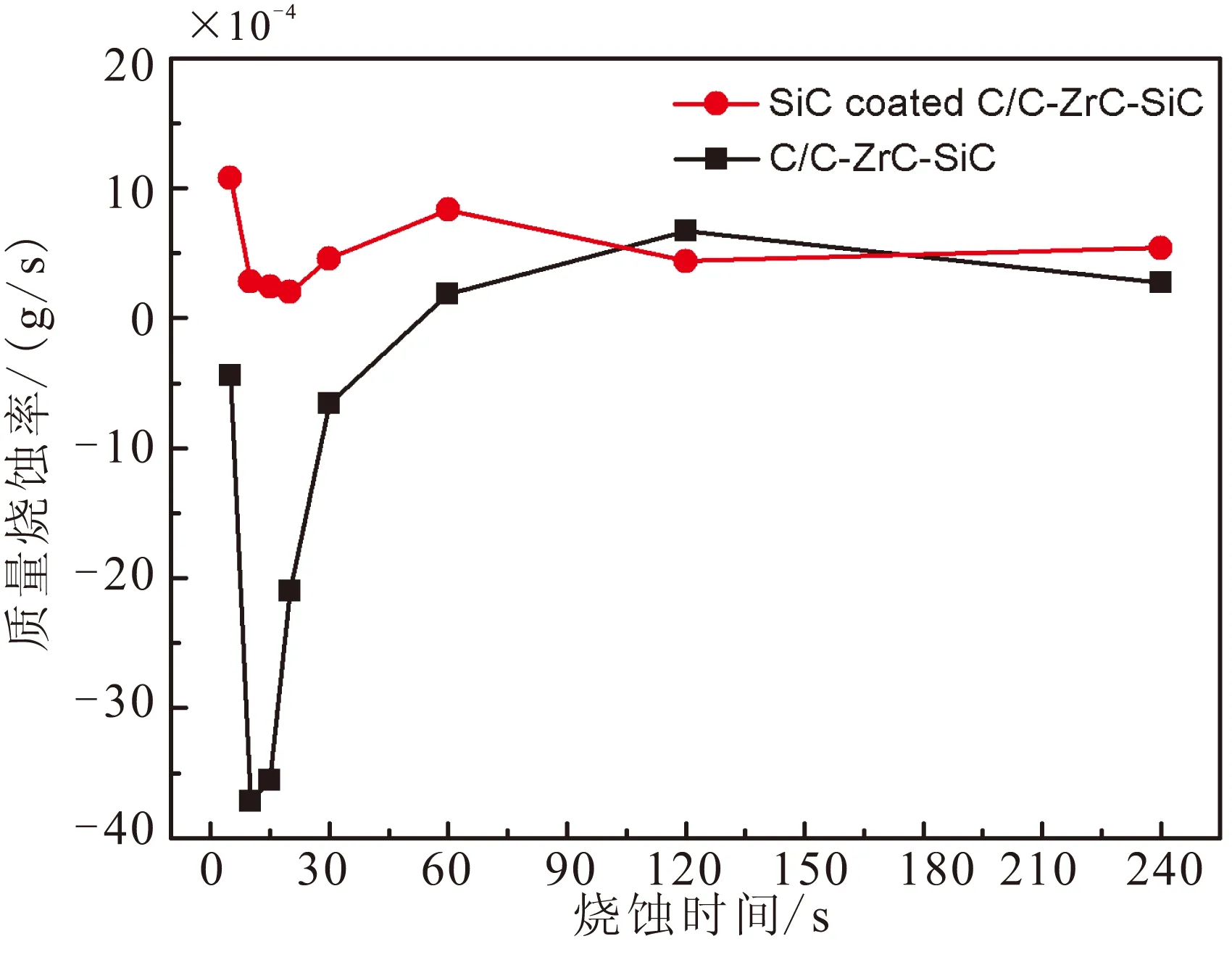

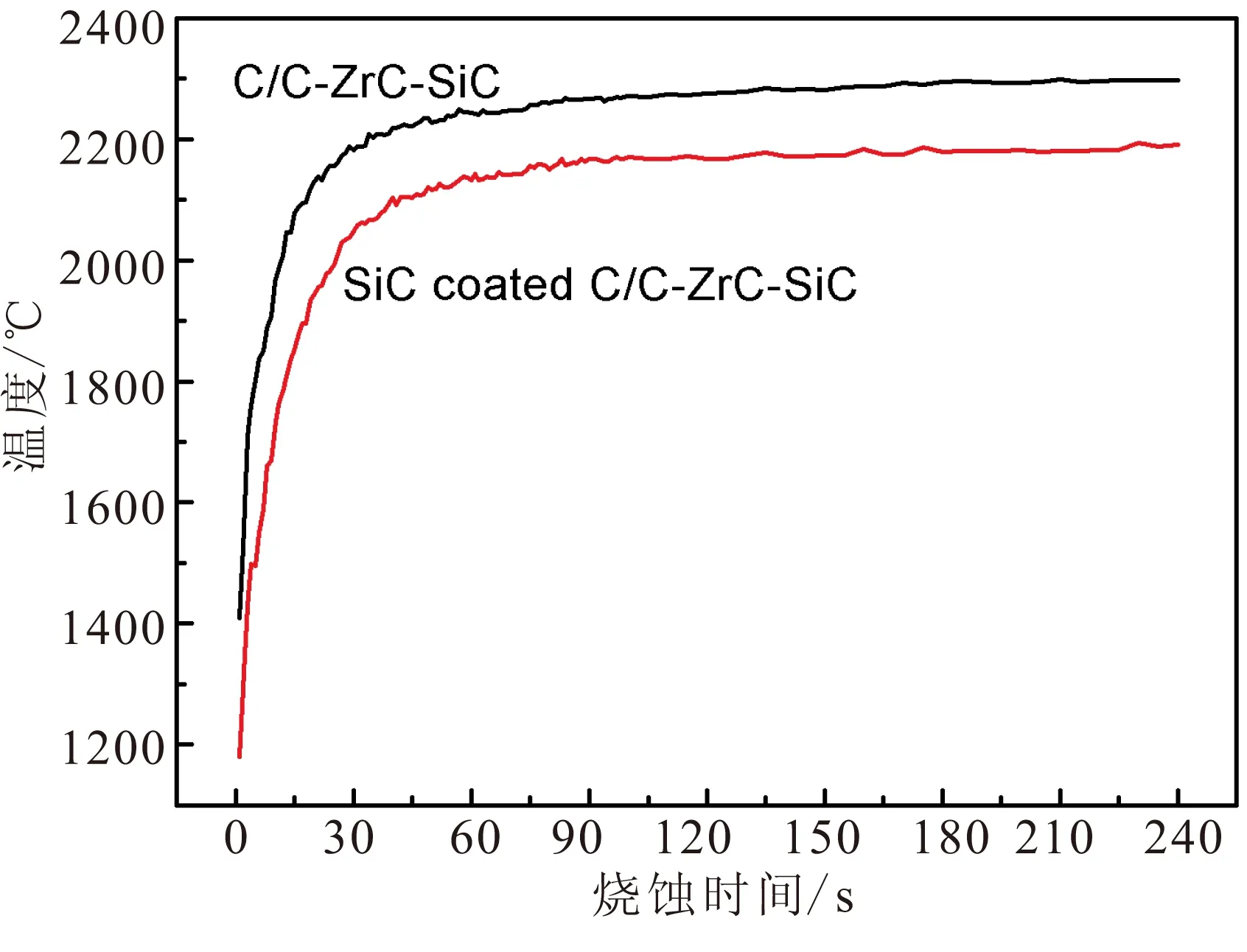

对SiC涂层封孔处理后的C/C-ZrC-SiC复合材料进行了氧乙炔烧蚀性能考核,测试了不用时间材料的烧蚀率,同时在相同条件下测试了未封孔C/C-ZrC-SiC复合材料的烧蚀率作为对比,结果见图3。烧蚀240 s后,带SiC涂层材料的线烧蚀率为0.94×10-3mm/s,较无涂层材料的(1.55×10-3mm/s)降低了39.4%,而其质量烧蚀率为5.4×10-4g/s,较无涂层的(2.71×10-3mm/s)有所提高。对于带SiC涂层的试样,在5~60 s阶段,其线烧蚀率随着时间的推移呈现增加的趋势,并且在同一时间较未带涂层试样的线烧蚀率高,而60 s之后其线烧蚀率又逐渐下降,低于无涂层试样的,如图3(a)所示。对于质量烧蚀率,带涂层试样的整体较高,随着烧蚀的进行,呈现先下降后升高,最后基本保持稳定的变化规律,如图3(b)所示。图4为试样烧蚀中心表面温度测量曲线。

(a)线烧蚀率

(b)质量烧蚀率

图4 试样烧蚀中心表面温度的测量曲线

2.3 烧蚀形貌

图5为带SiC涂层试样烧蚀后的宏观照片。由图可知,5 s时涂层宏观上未出现明显的烧蚀现象,10 s时烧蚀中心出现很小的白色烧蚀区域,并随着时间的推移烧蚀区域逐渐增大、增厚,60 s之后,在烧蚀区表面已经形成非常致密的白色氧化层。

图5 带SiC涂层试样烧蚀后的宏观形貌

图6为带SiC涂层试样烧蚀后的XRD图谱。对比不同时间烧蚀后的XRD图谱可发现,随着烧蚀的进行,SiC氧化产物SiO2的衍射峰逐渐降低,而ZrC氧化产物ZrO2峰逐步加强,直至60 s时,SiO2峰完全消失,只有ZrO2存在。结合烧蚀后的表面形貌可知,烧蚀后表面形成的白色物质主要是ZrO2。

(a)5~20 s

(b)30~120 s

图7展示了带SiC涂层试样烧蚀中心的微观形貌。

5 s时,烧蚀表面凹凸不平,涂层基本保持完整,未观测到裸露的炭纤维或炭基体。结合能谱(图7(f))及XRD图谱(图6)可知,SiC涂层发生氧化生成SiO2,此时烧蚀表面温度约为1500 ℃(图4),部分SiO2熔融形成液态SiO2膜,基体中少量的ZrC氧化形成ZrO2颗粒,并包覆在液膜中,ZrO2颗粒的存在对熔融SiO2起到钉扎作用,使SiO2膜牢牢粘附在材料表面,填封表面的开孔隙,阻止氧乙炔气体深入基体。

10 s时,表面温度达到1700 ℃,液态SiO2粘度降低,在氧乙炔焰冲刷及高温蒸发的双重作用下失效,涂层在烧蚀中心出现一个约2~3 mm的破坏区(图5),内部材料暴露在氧乙炔焰中,纤维和基体的界面优先发生氧化,炭纤维也发生一定程度的氧化,出现针尖状或竹笋状形貌,如图7(b)所示。

30 s时,温度可达2000 ℃,暴露在氧乙炔焰中的炭纤维和基体烧蚀程度加剧,残留的SiO2被气流冲刷成微球,弥散分布在纤维和基体的。烧蚀界面的空隙处(图7(d)点3处),而基体中ZrC的氧化增强,生成的ZrO2在表面形成不连续的ZrO2保护层,如图7(d)所示。

60 s时,随着ZrO2生成量的逐渐增加,已形成连续的ZrO2保护层,但是此时烧蚀温度并未达到ZrO2熔点,ZrO2主要以颗粒状类熔融态存在(图7(d))。

图7(f)为烧蚀240 s时烧蚀中心的微观形貌,可见,连续的ZrO2层出现了晶粒熔并,晶粒间界面模糊,基本形成连续的膜结构。形貌分析可以很好地解释材料烧蚀率的变化。5~60 s阶段发生的主要反应有:SiC涂层(基体中SiC)的氧化、SiO2膜的消耗、炭纤维和炭基体的氧化烧蚀以及ZrC氧化生成ZrO2保护层。在连续的ZrO2层形成前,材料的烧蚀加剧,因此线烧蚀率呈升高的趋势,而60 s之后,由于连续而致密的ZrO2形成,依附在材料表面,有效的降低了材料的进一步烧蚀,线烧蚀率逐渐下降。而材料的质量烧蚀率主要由试样的质量变化决定,涉及到SiC、ZrC氧化而引起的增重,SiO2蒸发和炭纤维及炭基体氧化导致的失重,增重和失重共同决定了质量烧蚀率的变化。

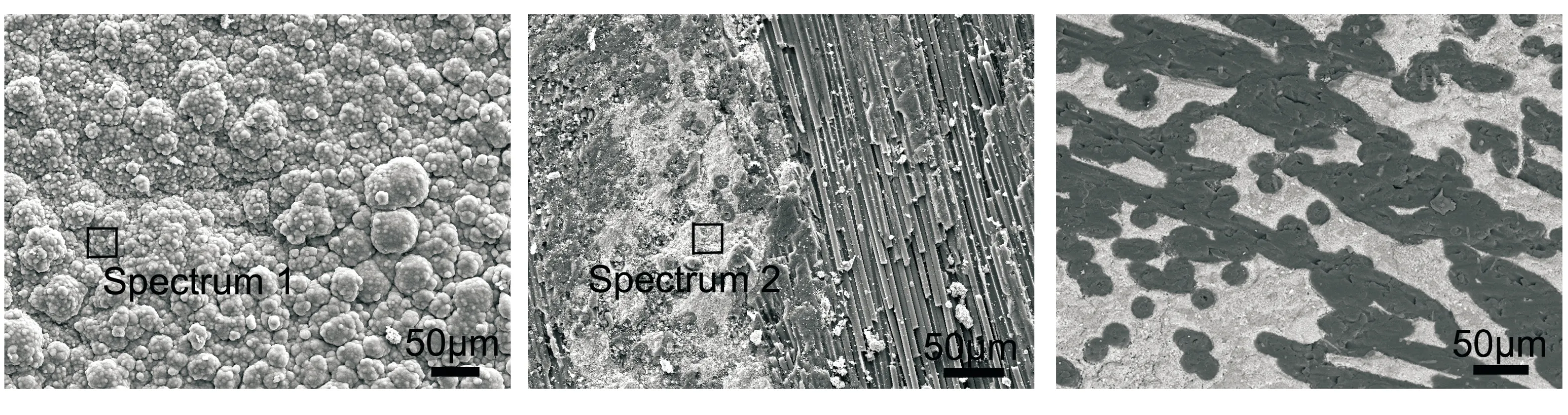

为进一步考察封孔处理对材料抗烧蚀性能的影响,对烧蚀240 s后试样的背面和截面进行了分析,如图8所示。由图8(a)、(e)可知,带SiC涂层试样烧蚀后,背面涂层形貌完整,涂层由C和Si元素组成,未检测到O元素,说明在烧蚀过程中氧气未通过试样内部扩散至试样背面。而无涂层试样背面较为粗糙,由于炭纤维和炭基体之间的热膨胀系数差异,它们之间的界面结合减弱,炭纤维出现脱粘现象,如图8(b)。通过EDS分析(图8(f))可知,基体中的SiC/ZrC发生微弱的氧化,说明烧蚀过程中有少量含氧气氛通过试样内部扩散至试样背面。两种试样烧蚀后截面形貌也截然不同,带SiC涂层试样的截面非常完整,无明显的缺陷出现,而无涂层的试样截面出现许多裂纹,这些裂纹主要集中在ZrC-SiC陶瓷相与炭基体的结合处,这主要归咎于陶瓷与碳较大的热膨胀系数差。

(a)5 s (b)10 s (c)30 s

(d)60 s (e)240 s (f)EDS图谱

(a)带SiC涂层试样背面 (b)不带SiC涂层试样背面 (c)带SiC涂层试样截面

(d)不带SiC涂层试样截面 (e)试样1的EDS图谱 (f)试样2的EDS图谱

2.4 烧蚀机理

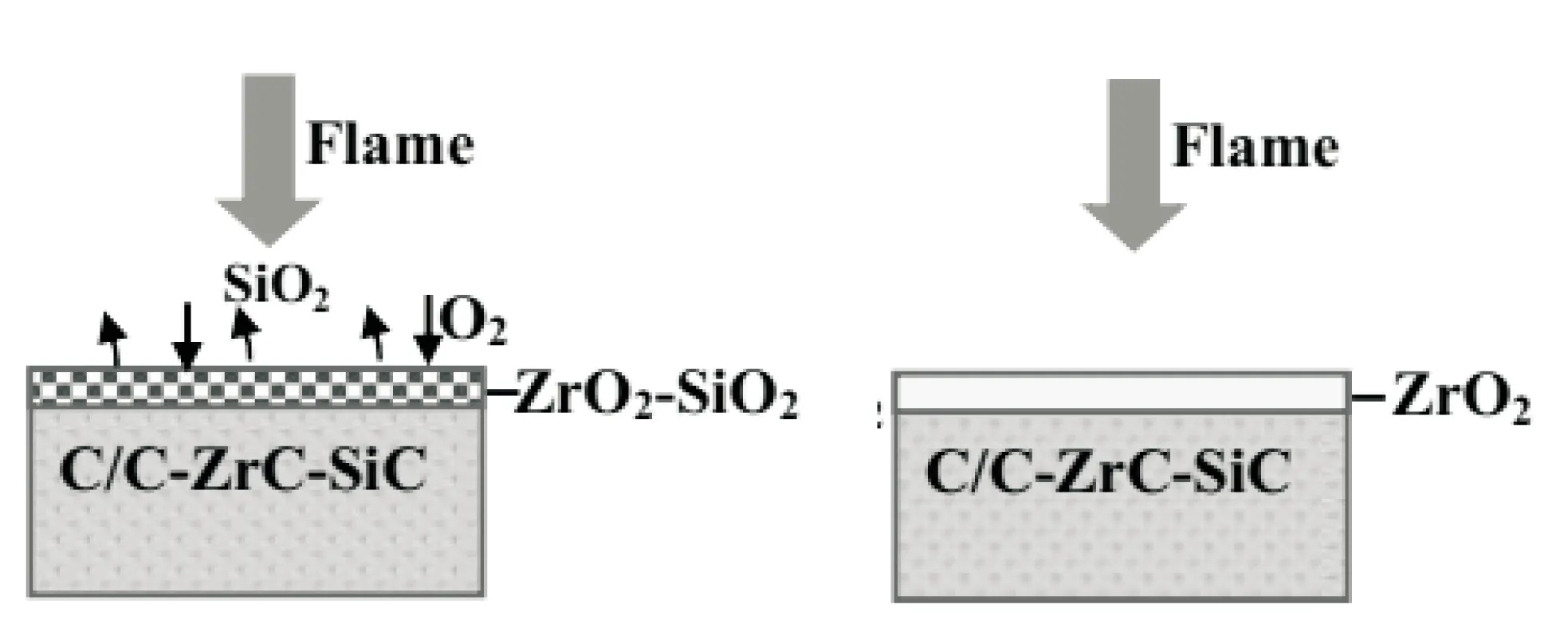

烧蚀是化学反应、传热、传质、粒子侵蚀等相互耦合作用的复杂过程。在氧乙炔烧蚀环境中,CVD涂层封孔处理后的C/C-ZrC-SiC复合材料的烧蚀过程分为以下几个阶段(图9):(1)氧乙炔焰中的O2通过气相传输到达SiC涂层表面,SiC发生氧化生成熔融的SiO2膜。少量O2通过分子扩散或者离子扩散穿过SiO2膜,与基体中ZrC反应生成微量的ZrO2颗粒,形成SiO2膜包覆ZrO2颗粒的结构,如图9(a)和(b);(2)随着烧蚀的进行,烧蚀温度增加,SiO2膜失效,O2与基体中的ZrC、SiC、炭纤维和炭基体接触,发生反应(图9(c));(3)氧化生成的SiO2在高温下不断蒸发或被气流冲刷,逐渐消耗。而ZrO2具有高熔点、低饱和蒸气压,具有较强的抗烧蚀性能,可抵挡氧乙炔焰的侵蚀。ZrO2与未氧化的ZrC之间存在着ZrO2/ZrC界面,随着烧蚀时间的推移,O2不断扩散至ZrO2/ZrC界面,继续与ZrC反应生成ZrO2,直至ZrO2形成连续的保护层,在此之前材料既发生热化学烧蚀,又有机械剥蚀,其线烧蚀率由各物质的氧化反应速率控制;(4)连续致密的ZrO2层形成后(图9(d)),大部分O2及热量被ZrO2层隔离,少量O2通过裂纹、孔隙等缺陷扩散至内部基体,材料的烧蚀机理主要是热化学烧蚀,其烧蚀速率由O2在ZrO2层的扩散速率决定。

综上所述,SiC涂层封孔处理在C/C-ZrC-SiC复合材料的烧蚀过程中起的作用有以下几方面:(1)烧蚀中心SiO2液态保护膜的形成,可为材料提供短时的有效防护;(2)SiO2膜的蒸发带走大量的热流,降低材料表面的烧蚀温度(100 ℃);(3)烧蚀边缘区域,SiC涂层的存在可以始终阻止O2进入材料内部,大大削弱了材料内部的氧化程度;(4)由于SiC导热性能较好,SiC涂层可以迅速的将试样表面的热量传导开,减轻了热量的积累及材料内部的温度,从而减少了材料内部各相物质之间的热膨胀系数差异而导致的裂纹出现。

(a)SiC涂层氧化 (b)SiO2膜包覆ZrO2

(c)SiO2膜失效,ZrC和SiC氧化 (d)ZrO2致密保护层

3 结论

(1)以有机锆聚合物和聚碳硅烷的混合溶液为浸渍前驱体,利用PIP法制备了C/C-ZrC-SiC复合材料,并选用CVD-SiC涂层对其进行表面封孔处理。

(2)烧蚀240 s后,材料的线烧蚀率为0.94×10-3mm/s,较无涂层材料的降低了39.4%,而其质量烧蚀率为5.4×10-4g/s,较无涂层的有所增加,主要是因为烧蚀中心SiC涂层的损失导致材料整体的失重增加。

(3)烧蚀中心材料的演变过程如下:形成SiO2膜包覆ZrO2结构、SiO2膜失效、基体中ZrC和SiC氧化、形成ZrO2致密保护层。

(4)虽然烧蚀中心处SiC涂层在烧蚀5 s失效,而SiC涂层对材料的抗烧蚀性能具有积极贡献,主要体现在两方面:一方面,SiO2的蒸发带走大量的热流,降低了材料的烧蚀温度;另一方面,SiC涂层的存在减少了材料内部氧化及裂纹形成。