双相钢点焊动态电阻及熔核直径建模研究

(河海大学 机电工程学院,江苏 常州 213022)

0 前言

电阻点焊广泛应用于家电和汽车制造以及航空航天等领域。点焊焊接区的电阻在焊接过程中不断变化,因此称为动态电阻。它决定了焊接过程中电阻热的大小,能反映熔核生长区金属的熔化情况,与熔核直径有密切联系。2011年,M.Pouranvari等人研究指出,焊点热影响区域的尺寸和微观结构组成是影响双相钢焊点失效模式的主要原因[1]。杨浩等分析双相钢点焊时动态电阻的变化规律及焊接参数对动态电阻的影响[2]。陈辉等人基于BP神经网络建立了点焊熔核的参数模型[3]。本研究采用电阻点焊参数采集系统采集电流电压等参数,通过计算获得动态电阻数据,分析并验证了双相不锈钢动态电阻的变化规律,建立“熔核直径-动态电阻”关系模型。

1 动态电阻的采集与分析

试验采用水冷式YR-350CM2固定式点凸焊机,电极为锥形铜电极。采用自制的点焊质量预测系统采集电压电流信号,电压信号采用光耦隔离,电流信号采用罗氏线圈隔离后采集。试验材料为DP600双相钢,其主要化学成分及力学性能分别如表1和表2所示。

表1 DP600的化学成分Table 1 Chemical component of DP600 %

表2 DP600力学性能Table 2 Mechanical property of DP600

动态电阻一般由点焊时的电流和电压通过计算得到,常用的计算方法有瞬时值法、峰值法、有效值法、积分法4种。其中瞬时值法计算结果呈离散状,这是因为电流电压信号有相位差,并且电流过0时无法计算,所以无法准确反映动态电阻。峰值法计算动态电阻时结果波动较大,也不宜采用。此外,文献[4]发现焊接热输入与熔核直径之间存在规律性的数学函数关系,电流有效值与焊接热输入又有直接关系,因此选择有效值法计算动态电阻

式中 Rn为对应时刻为第n个半周波的动态电阻值;uα为电压瞬时值;iα为电流瞬时值;β为半周波采样数。

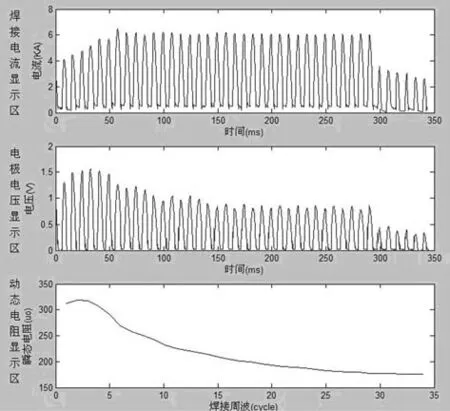

采用自制的点焊质量预测系统实测双相钢的点焊电流、电压和动态电阻波形,如图1所示。

图1 焊接时电信号及对应的动态电阻Fig.1 Current and voltage gathering in welding

焊接电流采用缓升、缓降和恒电流控制策略。通过大量分析动态电阻随时间的变化曲线,可将整个过程分为5个阶段,如图2所示(图1仅包含第3、第4阶段)。焊接开始时为第1阶段,此时动态电阻可等效为材料焊接区的体电阻Rb和接触电阻Rc两部分串联而成。由于焊接结合面的表面原因,如渣滓、油污、凹凸不平等,且结合面在微观上为点接触,Rc较大,故动态电阻的初始值较高。焊接开始时,在接触点产生较大的电阻热使接触区的温度迅速升高,局部材料变软,在压力作用下产生塑性变形,结合面由点接触转变为面接触,Rc迅速下降,到第一段结束时Rc约为0,此时动态电阻主要为体电阻Rb,因此第一段曲线呈陡降状。第2阶段,由于温度升高使双相钢的电阻率升高,Rb逐渐上升,焊接动态电阻随之增加,当焊接区域达到奥氏体转变温度后,双相钢中的铁素体和马氏体转变为奥氏体,进一步增大了体电阻Rb[5]。由于受散热条件的影响,点焊过程中温度最高的位置在焊接中心区域。焊接中心区域最先出现熔化区,此时进入第3阶段。因焊接区的中心发生了固液转变,此时动态电阻可等效为如图3所示的串并联电阻结构。其中Rb为通电路径上未熔化区的体电阻,由靠近上下电极的两部分母材组成,RS为通电路径上熔化区的固态体电阻,RL为熔化区的液态电阻。一方面,这一阶段温度仍在上升,材料电阻率继续增加;另一方面,电子在固相中移动相对液相困难,即熔化区液相的电阻率小于固相的电阻率。刚开始形成熔化区时液相体积小、增长慢,液态金属对等效电阻率的影响较小,所以等效电阻率和动态电阻仍继续升高。当熔化区域增大到一定程度时,相变对电阻率的影响超过了温度对电阻率的影响,等效电阻率随着液相增多而下降,熔化区相应快速增大,动态电阻呈连续下降趋势。第4阶段,随着动态电阻的下降,电阻热随之降低,由于熔化区向周围生长的相变能由电阻热提供,当熔化区扩大到一定大小,热量达到平衡时,熔化区域不再扩大,动态电阻逐渐稳定,熔化区的直径达到最大值[6]。此时材料表面压痕逐渐变深,对动态电阻影响较小。第5阶段,当熔化区周围的固相塑性环无法限制住液相时发生喷溅,动态电阻曲线骤降。

图2 双相钢动态电阻变化曲线Fig.2 Changing dynamic resistance curve of dual-phase steel

图3 点焊熔合阶段动态电阻等效图Fig.3 Equivalent diagram of dynamic resistance of fusion in spot welding

由上述分析可知,双相钢点焊动态电阻曲线的第3和第4阶段,即点焊的熔合阶段,是焊接区域产生液态金属形成熔池且熔池逐渐长大的过程,动态电阻的数值与熔池大小有关,通电结束时的熔池大小决定了冷却后熔核的尺寸,因此建立动态电阻与熔池直径的关系,即可根据熔合阶段动态电阻的大小预测熔核的直径。

2 “熔核直径-动态电阻”模型的建立

在熔合阶段,焊接区域内2个被焊工件的结合面已由点接触转变为面接触,中心部位出现了液态熔池,四周形成了塑性环。熔合阶段动态电阻构成模型如图4所示,其中hf为工件接触区域厚度,Rb为工件非熔合区域的体电阻;RS和RL分别为接触区域内的固相和液相金属体电阻。

图4 熔合阶段体电阻及接触电阻示意Fig.4 Body resistance and contact resistance in fusion

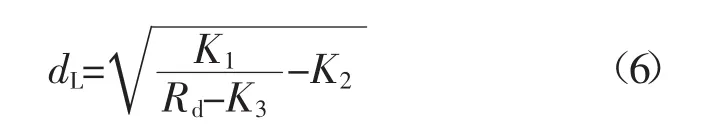

基于图4可建立适用于动态电阻变化过程第3和第4阶段熔池的数学模型。为了便于计算,首先将熔化区域简化为圆柱形,即认为接触区域内的液相为圆柱体,固相为环柱体。动态电阻计算公式为

将式(2)和(3)代入式(4)得

式中 Rd为点焊动态电阻;Rb为非接触区域工件体电阻;RL、RS分别为接触区液相和固相体电阻;ρL、ρS分别为液相和固相金属的电阻率;dpr、dL分别为塑性环直径和熔池直径。

式(6)即为点焊熔合阶段熔池直径与动态电阻的数学关系。因点焊通电结束时的熔池直径即为冷却后的熔核直径,根据点焊通电结束时的动态电阻可计算得到点焊的熔核大小,因此,式(6)也为“熔核直径-动态电阻”模型。

为拟合点焊“熔核直径-动态电阻”数学模型的系数,进行了点焊试验。首先,通过优化试验将部分焊接参数固定,如表3所示,以焊接电流和时间为变量,焊接电流选取7.8 kA、9.1 kA、10.4 kA。其次,通过自制的点焊质量预测系统实时采集电参数,测量动态电阻,以动态电阻第二次开始下降为进入熔合阶段的判断依据,确定进入熔合阶段的时间点,以该时间点为起点,以周波数为单位变化焊接时间进行点焊试验,同时测量动态电阻。焊前试样进行砂纸打磨和清洗处理,焊后将试样从焊点中线锯开、横截面经打磨和腐蚀后测量其熔核直径。腐蚀剂为4%硝酸酒精,测量工具为0.02 mm的游标卡尺,测量方法如图5所示。

表3 点焊试验固定工艺参数Table 3 Fixed process parameters of spot welding

图5 熔核直径d测量示意Fig.5 Measurement of fusion diameter

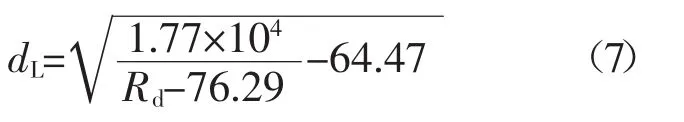

试验结果如图6中的散点所示。依据式(6)使用最小二乘法拟合数据,结果为图6中的实线。具体方程为:

式中 dL为熔核直径预测值(单位:mm);Rd为动态电阻(单位:μΩ)。

图6 熔合阶段动态电阻与熔核直径关系拟合结果Fig.6 Matching result of dynamic resistance and fusion diameter

3 “动态电阻-熔核直径”模型验证

为了验证“熔核直径-动态电阻”模型的正确性,在电流6~12 kA、熔合时间0~20个周波的范围内按不同的组合进行40次试验,测得熔核直径和相应的动态电阻,再由动态电阻根据式(7)计算得出熔核直径的预测值,将熔核的实测值作为横坐标,预测值作为纵坐标比较预测结果,如图7所示。由图7可知,大部分试验点都落在45°斜线附近,即预测值与实际值接近,只有个别点偏离45°斜线较大,即误差较大。各次试验结果的误差如图8所示,平均绝对误差与相对误差分别为0.13mm和2.28%,在容许误差小于5%的要求下,预测准确率达到92.67%。

图7 熔核直径预测值与实际值比较Fig.7 Comparison between predicted and real fusion diameter

验证试验结果表明,“熔核直径-动态电阻”模型能准确、简便地通过点焊熔合阶段的动态电阻预测熔核直径,具有工程实用价值。只需知道点焊结束时的动态电阻值,即可采用式(7)计算出预测的熔核直径。

图8 熔核直径预测误差分布Fig.8 Error distribution of predicted fusion diameters

4 结论

(2)所建模型预测熔核直径时具有较高的准确性,在容许误差小于0.5%的标准下,预测准确率达到92.67%。