CRDM钩爪不同工艺钴基合金堆焊层组织表征及性能研究

郭宝超 ,薛 松 ,蒋 恩 ,米大为 ,陈 亮 ,杨亚涛 ,李铸国

(1.上海交通大学,上海 200240;2.上海第一机床厂有限公司,上海 201308;3.核电安全监控技术与装备国家重点实验室,广东 深圳 518172)

0 前言

钴-铬合金是以钴元素为基体的合金,一般称为钴基合金[1]。相对于铁基、镍基合金堆焊,钴基合金在约650℃具有较高的强度、硬度以及耐磨性[2]。钴基合金常用于高温状态下工作的零件表面。我国目前投入运行或在建的核电站绝大多数为压水堆核电站,特别是近年来CAP1400、华龙一号等的三代核电技术成为国家核电建设的重中之重[3]。其中控制棒驱动机构的钩爪部件是压水堆一回路的运动执行部件,其形状复杂精密,销轴孔与齿部钴基合金堆焊层组织与性能要求极高,同时在核电压力容器内的工作温度约为400℃[4],高温水在一定压力下在其中循环,带来了剧烈的振动,组件间不断摩擦,对组件间的连接部分的强度和耐磨性提出了非常高的要求,因此钴基合金在高温下高强度、高耐磨性的特点对保证核电站的安全运行起到了非常重要的作用[5-6]。随着焊接技术的发展,特别是激光焊等先进焊接技术的应用[7],为钩爪钴基堆焊提供给了更多的可能。本研究通过激光熔敷、氧乙炔焊两种工艺试验,获得满足设计要求的工艺参数,并对这两种工艺获得的钴基合金堆焊熔敷层进行了组织表征与分析。

1 试验材料

1.1 基板材料

试验用00Cr18Ni10N是一种奥氏体不锈钢,化学成分如表1所示。传统奥氏体不锈钢通常面临晶间腐蚀问题[8],它是在一定温度区间内,奥氏体不锈钢会沿晶界析出CrxC6碳化物,进而引起晶界周围贫铬所致[9]。00Cr18Ni10N作为超低碳奥氏体不锈钢,抗晶间腐蚀性优于传统奥氏体不锈钢,且具有较好的力学性能和加工性能,如表2所示,故广泛应用于各个领域。

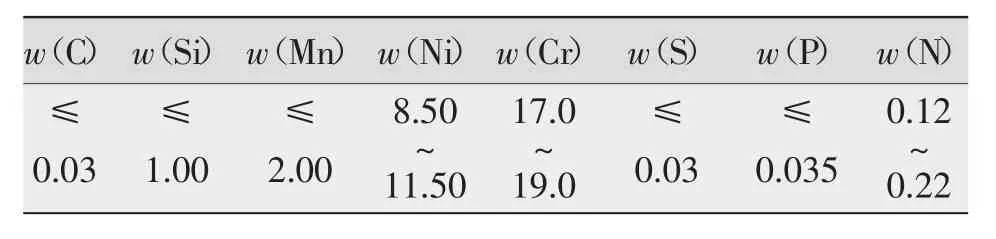

表1 00Cr18Ni10N的化学成分 %

表2 00Cr18Ni10N的主要力学性能

1.2 粉末材料

试验所用合金粉末是Kennametal公司生产的Stellite6合金粉末[10],化学成分如表3所示,其特点是含碳量较高,一般为1%,因此熔覆层的硬度较高,具有良好的耐磨粒磨损性能[11]和抗高温耐腐蚀性能。力学性能如表4所示。

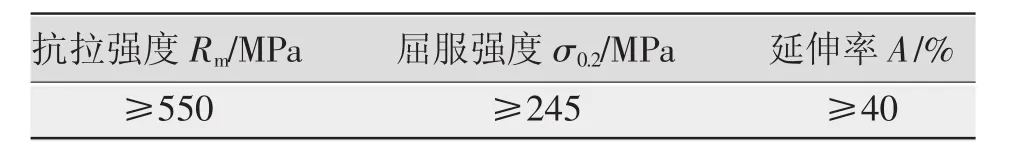

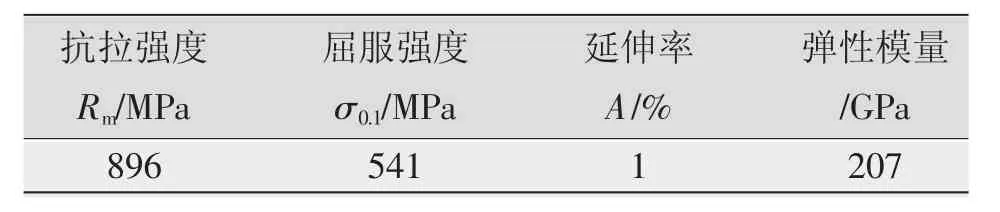

表3 Stellite6的化学成分 %

表4 Stellite6的主要力学性能

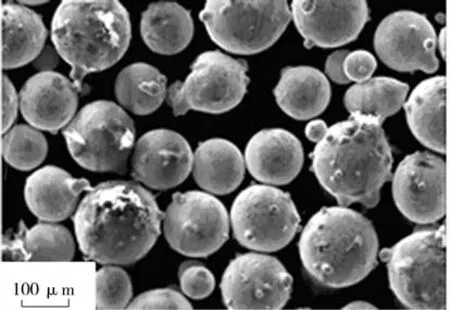

粉末形貌如图1所示。

图1 Stellite6合金粉末形貌

1.3 试验工艺

试验使用激光焊、氧乙炔两种工艺对CRDM钩爪表面进行熔覆,进而比较不同工艺方法对涂层组织及性能的影响。

激光焊工艺即激光熔覆技术[12],是指以不同的添料方式在被涂覆基体表面上放置选择的涂层材料经激光辐射使之与表面一薄层同时熔化,并快速凝固后形成稀释度极低,与基体材料形成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热,抗氧化及电气特性等的工艺方法[13]。它易实现选区熔覆,且具有热变形小、熔覆层成分及稀释率可控等优点,其缺点为:设备昂贵,投资较高;熔覆前的准备工作量大,工艺条件复杂;对工件和工艺要求高,成本高,不宜在施工现场操作,生产环境要求高等[14]。

氧乙炔工艺属于火焰喷涂,它具有工艺设备简单、操作方便、投资少、见效快、易于推广等优点,在火焰喷涂中可采用的燃气有乙炔、丙烷等天然气,其中,乙炔的温度高,经济性好,所以一般用乙炔作为燃气。氧乙炔火焰粉末喷涂(焊)的原理为:喷涂粉末靠自重和氧气的吸附作用不断从料口进入输送粉末的氧气中,并被该气体加速。当粉末被输送到喷嘴出口处时,被氧-乙炔火焰加热融化或接近融化的粉末以一定的动能高速喷向工件,形成涂层,涂层再经火焰重熔而得到十分致密的喷焊层。氧乙炔火焰喷涂与电弧法、等离子法、激光法等相比,由于其有效温度范围和粉粒飞行速度低,因此孔隙率增加,结合强度降低,涂层质量相对较差,不宜用于对涂层质量要求很高的涂件[15]。

1.4 材料表征方法

1.4.1 显微组织与成分分析

试验采用ZEISS公司生产的AxioCam MRc5光学显微镜对熔覆层进行微观组织观察,其放大倍数为25~1000倍。为了进一步观察涂层的显微组织,采用VEGA 3 XMU(LaB6)型扫描电子显微镜对其组织进行表征,并采用EDS能谱分析成分。

试验需在金相显微镜下观察,故需对样品进行腐蚀,腐蚀液为2号卡林腐蚀剂(CuCl25 g,HCl 100 ml,无水乙醇 100 ml)。

1.4.2 显微硬度测试

采用Zwick/Roell ZHμ维氏硬度计分析测试熔覆层的显微硬度。测试前使用1500#砂纸打磨样品,除去表面层(如氧化、污染)对测试可能造成的影响。

2 熔覆层微观组织结构及成分分析

2.1 熔覆层的微观组织结构特征

熔覆层表面品质的优劣可根据熔覆层表面形貌和稀释率两个方面来判断,即从宏观上观察熔覆层表面是否平整光滑、有无裂纹和气孔等缺陷,从微观上计算熔覆层稀释率的大小[16]。

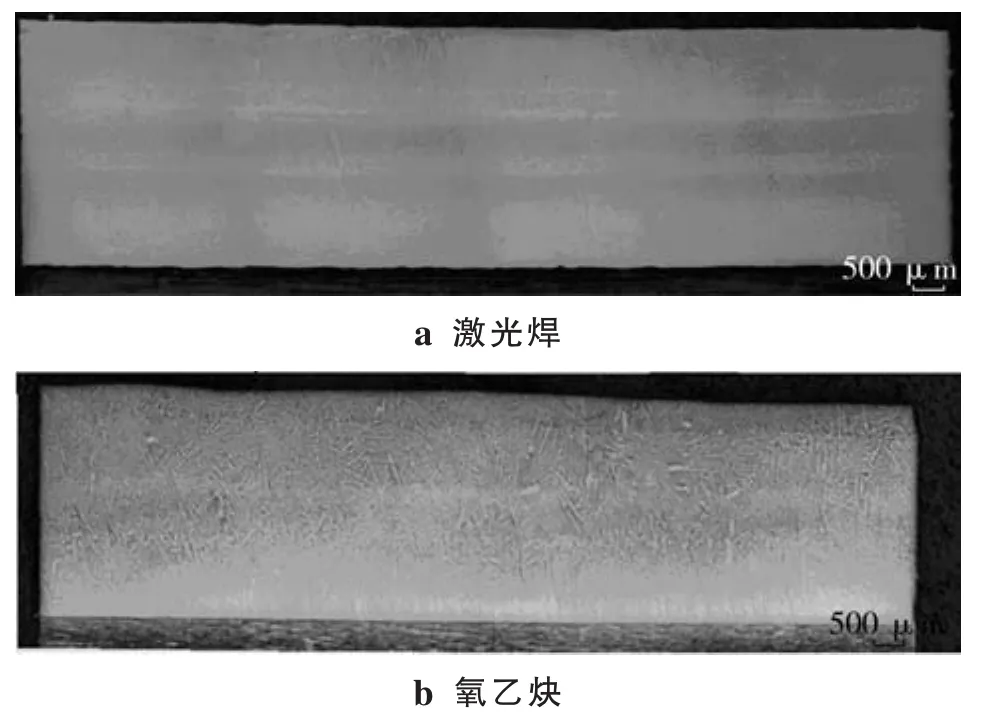

不同工艺下得到的Stellite6熔覆层横截面形貌如图2所示。由图2可知,在不同工艺下,熔覆层的表面成形良好,证明熔覆金属的润湿性较好,二者表面均光滑平整,熔覆层内部未发现明显的气孔、裂纹等缺陷。

图2 不同工艺下得到的Stellite6熔覆层横截面形貌

2.2 两种工艺条件下熔覆层的组织形态及演变

熔覆层组织是熔池在非平衡快速凝固过程中形成的,而合金在凝固过程中会发生成分过冷现象,该现象与温度梯度(G)和凝固速度(R)有关,其中,G×R决定了晶体的尺寸,而G/R则决定了晶体的生长形态。其中,从熔覆层底部和母材的结合处开始到熔覆层顶部为止,G/R持续减小而成分过冷逐步增大,故一开始在结合处,由于G/R具有最大值,成分过冷程度最小,会形成平面晶,而在平面晶上方,因生长速率增大,温度梯度减小,成分过冷程度变大,固液界面失去稳定性,晶体呈胞状生长。同理,在熔覆层中部,成分过冷程度更大,晶体生长进一步转变为树枝状生长。而在熔覆层顶部,由于温度梯度小,且受表面空气对流影响,会形成等轴晶,晶粒相对而言细小无序。

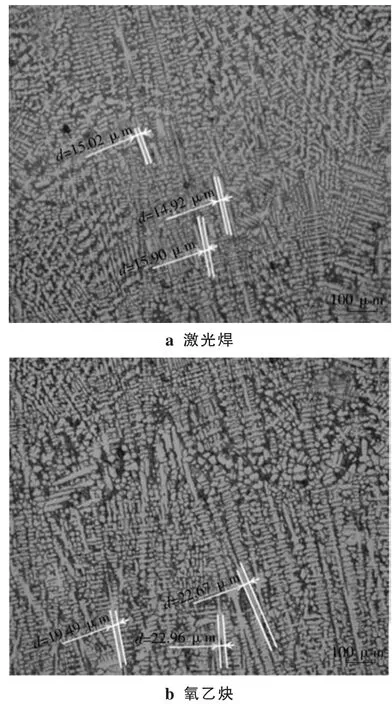

不同工艺下熔覆层中枝晶生长状态如图3所示,基本可根据凝固原理分为4个部分——靠近母材的平面晶、平面晶上分布的细小胞状晶区、熔覆层内面积最大的树枝晶区以及分布在熔覆层顶端的等轴晶区。虽然可以清楚地看到熔覆层搭接的痕迹,熔覆层交接处出现平面晶和细小的胞状晶,平面晶和胞状晶上长出树枝晶,但总体而言枝晶的生长状态符合4个部分划分。

图3 熔覆层中枝晶生长状态

由图3可知,熔覆层与母材熔合良好,未观察到裂纹、气孔、固体夹杂、未熔合等问题,证明这两种工艺所得的熔覆层的品质都较好。

两种工艺下熔覆层的枝晶臂枝晶直径测量如图4所示,激光焊、氧乙炔的枝晶臂直径测量平均值分别为15.28 μm和21.71 μm,激光焊的枝晶臂直径明显小于氧乙炔工艺。由此可见,激光焊的冷却速度(R)大于氧乙炔工艺,根据细晶强化原理,可简单判断激光焊的熔覆层力学性能方面应好于氧乙炔熔覆层。

3 熔覆层力学性能表征

两种工艺下得到的熔覆层的硬度分布如图5所示,其中熔覆层硬度整体上为激光焊的高于氧乙炔的。由于它们的熔覆层均是多层搭接制成,因此硬度发生波动应与搭接有关。

由图4可知,激光焊的枝晶臂直径明显小于氧乙炔焊工艺,因此具有一定的细晶强化作用,硬度更高。两种熔覆层母材相同,均为00Cr18Ni10N,但由图5可知,两种母材的硬度有细微差异,经分析母材来源于铸锭,而铸锭的成分往往不够均匀,所以存在硬度的差异。根据资料显示,00Cr18Ni10N的硬度小于等于220 HV,图中两种熔覆层的母材部分的硬度是符合国标的。

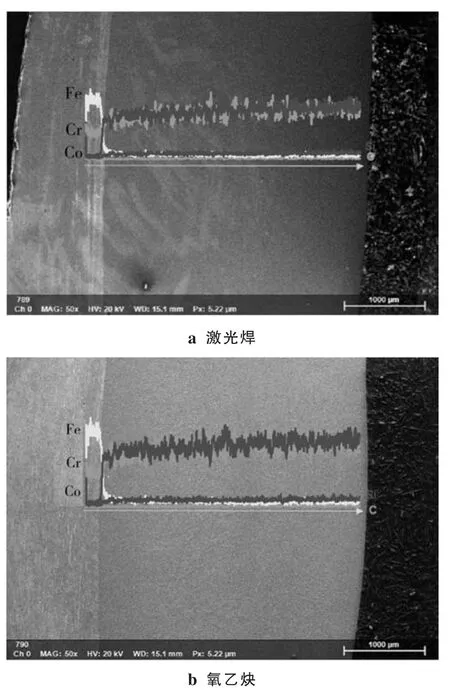

两种工艺下熔覆层线扫描成分如图6所示。由图6可知,激光焊和氧乙炔工艺所得熔覆层中的Fe含量明显低于母材,并且在熔合线处显示出陡降特征,证明二者熔覆层的稀释率均很低。Cr含量表现出缓升现象,这与Cr在奥氏体不锈钢母材00Cr18Ni10N与钴基合金熔敷层中含量差异有关。00Cr18Ni10N中Co含量低,在熔合线附近急剧攀升,并在熔合线以外极窄区域内达到相对稳定值,同样说明两种工艺均具备极低的稀释率。Si与C含量呈现出类似特种。这与图3的组织分析相一致。因此可判断两种熔覆层表面品质比较好。

图4 两种工艺下熔覆层的枝晶臂直径测量

图5 两种工艺下得到的熔覆层的硬度分布

图6 两种工艺下熔覆层线扫描成分

4 结论

(1)激光焊和氧乙炔的熔覆层结合处界面较为平直、稀释率低,熔覆层中Fe含量明显低于母材,两种工艺的熔覆层表面品质都较好。

(2)两种工艺的熔覆层的枝晶生长状态有靠近母材的平面晶、平面晶上分布的细小的胞状晶区、熔覆层内面积最大的树枝晶区以及分布在熔覆层顶端的等轴晶区;激光焊和氧乙炔的枝晶臂直径测量值分别为15.28 μm和21.71 μm,激光焊的枝晶臂直径小于氧乙炔工艺的;激光焊的熔覆层力学性能等方面好于氧乙炔熔覆层。

(3)两种工艺的熔覆层硬度整体上是激光焊的高于氧乙炔的;两种熔覆层均是多层搭接制成,硬度的波动与稀释率有关。