波纹导向浮阀塔盘在重整油分离塔改造中的应用

韦 康

(中国石化上海石油化工股份有限公司芳烃部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)600 kt/a对二甲苯芳烃联合装置(以下简称芳烃联合装置)由连续重整、芳烃抽提、歧化烷基转移、二甲苯分馏、异构化和吸附分离单元组成,于2009年9月投入使用。经过一段时间的运行,发现重整油分离塔的分离效率不能满足当前生产条件下对于产品的要求,塔顶轻质组分超标,造成操作困难和能耗提高,对装置安稳运行带来隐患。此现象在行业中类似重整油分离装置当中也是普遍存在的,原因是设计组成与实际情况存在差异,造成工况不匹配。

1 重整油分离塔概况

重整油分离塔在芳烃生产流程中设计处理脱戊烷塔底来料,该塔处理量约为860 kt/a,塔顶碳六、碳七组分经冷却后送至抽提装置作为抽提原料,塔底碳八及以上芳烃经加热后送往二甲苯塔精馏后,最终作为吸附分离单元原料。

自芳烃装置开车后,实际运行中发现重整油分离塔的分离精度未达到设计工况,为保证后续吸附分离单元原料合格,对精馏塔操作进行调整,塔顶碳八芳烃的质量分数达到3.5%~4.0%,造成碳八芳烃损失,对装置生产主要有以下两方面的影响。

1.1 能耗增加

对于芳烃全流程而言,碳八芳烃本应经过重整油分离塔分离后进入二甲苯精馏塔。但是,由于碳八芳烃在塔顶的损失,造成部分物料在抽提单元和歧化单元进行循环,整个循环流程中产生了不必要的能耗(见图1)。按照塔顶碳八芳烃质量控制指标值2%,实际值3.5%,流量为44 t/h计算,每年约有5 500 t碳八芳烃进行了不必要的循环。物料经过抽提单元整体流程、歧化单元苯塔和甲苯塔的流程运转,经过能耗换算,抽提与歧化单元因此能耗分别提高了37.4,20.0 kg/h(标油,下同),总计57.4 kg/h,两单元因此产生不必要的生产成本约132元/h,每年按8 400 h计,共计111万元。

图1 碳八芳烃物料流向

1.2 精馏塔操作难度提升

精馏塔设计操作条件与实际操作条件对比见表1。

表1 重整油分离塔操作参数对比

塔顶抽出量偏大,回流比与设计值相比明显偏低。与此同时,塔顶压力也相应提高,最高可达0.05 MPa,这些都对精馏塔的日常操作带来影响。后续操作中需将塔顶抽出设为自动,并根据塔顶分析组成调整,优先保证轻质组分能够及时被抽出,缓和精馏塔的波动,但这不利于精馏塔的自动控制,也进一步导致塔顶碳八芳烃质量分数始终维持在一个较高水平。

2 原因分析

2.1 原料分析

与设计相比,原料组成存在组分偏轻、负荷偏大、温度偏低等情况(见表2)。

表2 重整油分离塔进料参数

目前该塔进料量112.00 t/h,与设计进料量102.89 t/h相比超出8.9%,属于设计范围内。但原设计进料中碳七及碳七以下组分为33.8%,实际生产中达到44%以上,造成塔顶轻组分较多。塔顶抽出量最高时可达52.70 t/h,与设计值35.94 t/h相比超出46.6%,致使该塔精馏段超负荷运转,最终导致塔顶碳八芳烃质量分数较高,但是目前该原料组成不会发生大幅度变化,因此在原料方面优化空间较小。

2.2 精馏塔分析

在2014年检修过程中装置对该塔进行了开塔检查,除少量浮阀掉落外,其余部件均正常。在此基础上,根据该塔特点,结合现场操作数据和最恶劣工况,在维持塔底甲苯质量分数不大于0.2%,塔顶碳八芳烃质量分数不大于2.0%的前提下,进行软件模拟计算(模拟结果见表3)。

表3 模拟计算结果 m3/h

表4模拟数据表明:在现有物料操作基础上,各项操作参数基本不变,只有提高塔盘效率,进一步提高气液两相接触面积,该精馏塔才能够满足正常生产要求。

3 波纹导向浮阀塔盘性能与改造方案

3.1 波纹导向浮阀塔盘性能

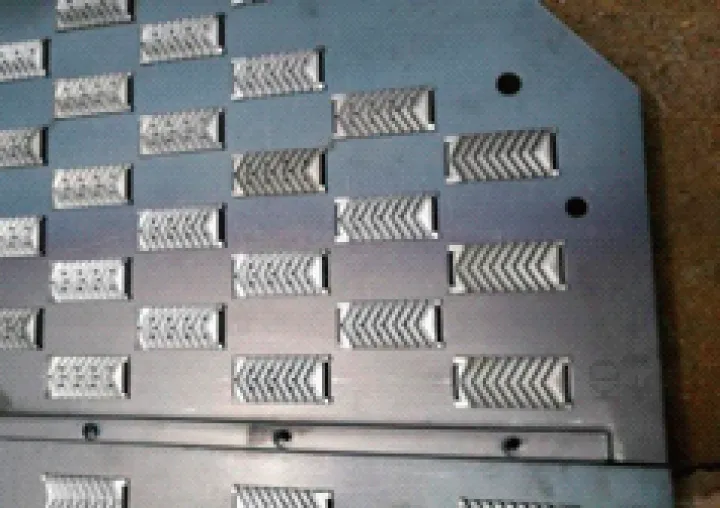

波纹导向浮阀塔板是华东理工大学开发的一种导向浮阀塔板,其浮阀包括人字形波纹状的阀片和阀腿,在人字形波纹的斜面上设有导向孔。其主要特点是:导向气流从阀片两侧沿着与塔板平行的方向吹出,气流方向和液相流动成60°的夹角,产生斜向前的推动力。这个推动力对液体的作用可分解为两个分力:一个分力平行于液流方向,具有导向作用,加速了液体的流动,克服了滞留,减小了液面梯度,并消除返混;另一个分力垂直于液流的方向,使板上气液接触更为充分,同时由于邻近的浮阀吹出的气流在垂直于液流的方向上相反,减小了对冲。波纹导向浮阀分有孔和无孔两种,塔板是将两者按一定的比例合理布设,如图2所示。将有孔波纹浮阀布设在塔板上液体的进口处,这样可以利用部分气体的动能推动液体的流动,降低液面梯度,保证了液层的均匀;同时,由于气流的推动,停留时间不同的液体较少混合,在流程上能建立起较大的浓度梯度,可提高塔板效率。将无孔波纹浮阀排布在塔板上靠近出口的区域,减小出口处汽液对溢流堰的冲击,从而减少了返混。

波纹导向浮阀具有导向作用,在操作时从浮阀两侧吹出的气流以及导向孔中吹出的气流能够与塔板上的液流更充分、更均匀地接触,加上浮阀两侧的气体通道截面积大,且能减小气液两相的对冲,改进了塔板的流体力学性能,塔板的传质效率显著提高。波纹导向浮阀塔板具有更加优良的流体力学性能[1]。

图2 波纹导向浮阀塔盘

综上所述,组合应用波纹导向浮阀塔盘改造重整油分离塔,可以有效改善产品质量,提高产品收率,满足装置对于提高产品质量、降低能耗、改善精馏塔操作状态的需要。

3.2 改造方案

根据工艺模拟计算得到的塔内汽液相负荷分布的物性数据,结合组合应用波纹导向浮阀塔盘特性进行水力学核算,为达到产品质量要求,在最小工作量的前提下,部分塔盘数据需要调整。计算结果见表4~5。

表4 1~17#(精馏段)计算结果(100%负荷)

表5 18~50#(提馏段)计算结果(100%负荷)

根据计算结果,该塔整体按所拟定改造方案改造后,可满足实际进料下装置规模、产品规格、全塔压降及水力学要求,根据装置实际情况,选取组合应用孔与无孔波纹导向浮阀塔盘(见图3~4)。

根据工艺模拟结果和水力学核算结果,为保证改造后重整油分离塔满足装置规模(操作负荷上限120%)和产品规格要求,以提高塔盘效率为目的,确定如下塔板及内件改造方案:

(1)保持全塔塔板间距、塔板数不变,将全部BJ浮阀更换为华东理工大学的波纹导向浮阀塔盘,产品质量可以满足生产要求;

(2)塔板支撑件全部利用旧设备;

(3)由于塔盘开孔率增加,塔顶整体负荷超出原始设计值,需要更换重整油分离塔塔顶泵。

图3 现场安装波纹导向浮阀塔盘

图4 波纹导向浮阀塔盘细节

4 改造结果

4.1 分离效果改善

重整油精馏塔于2017年4月按照预定改造方案进行塔盘改造,改造期间对施工质量进行了严格把关,改造完成后于5月13日精馏塔开车运行并考核其性能和产品质量,结果见表6。

表6 重整油分离塔改造后性能考核结果

从以上考核结果中可以看出:改造完成后,该塔塔顶与塔底组成均发生变化,塔底甲苯含量小幅度下降,塔顶碳八芳烃质量分数大幅度下降,达到碳八芳烃质量分数不大于2.0%的改造要求,平均值为1.2%。与此同时该塔各项工艺参数均在设计参数范围内,满足正常生产需要,通过改造,该塔的整体状态并优于改造前水平。

4.2 能耗降低

通过改造,减少了碳八芳烃物料不必要的循环,结合装置能耗参数及碳八芳烃质量分数降低幅度,碳八芳烃从改造前的3.5%降低至1.2%,按照44 t/h计算,碳八减少1.012 t/h,歧化单元能耗约降低56.7 kg/h,抽提单元降低能耗30.4 kg/h,能耗共降低87.1 kg/h,经过换算,减少经济损失169.4万元。

4.3 精馏塔控制趋于稳定

通过改造,进料组分得到优化分离,精馏塔波动范围进一步降低,灵敏板控制得到加强,波动幅度大幅降低。与此同时,塔顶抽出量能够及时根据灵敏板温度进行调整,时效性更强。改造前以保障塔顶抽出稳定为首要目标,改造后以精馏塔灵敏温度控制为首要目标,改造后装置可以将塔顶控制回路改为串接控制,根据灵敏板温度及时调整采出量,提高了精馏塔精细化操作水平。

5 结论

经过对重整油分离塔的塔盘改造,提高了塔盘分离效率,加强了气液相的接触,在经过开车调整后,精馏塔分离达到了预期的目标结果。

(1)重整油分离塔改造达到了预期的目标,在精馏系统其他参数正常的前提下,改造后塔顶物料的碳八芳烃质量分数从之前的3.5%~4.0%降至1.2%,调整物料组成,优化后续系统操作。

(2)通过改造,芳烃装置能耗得到进一步降低,经过换算,能耗降低了约37.2 kg/t,年产生经济效益约73万元。

(3)重整油分离塔波动明显降低,目前精馏塔相关控制已经全部采用串接控制,为装置稳定运行创造条件。