铁路桥梁木枕自动刻槽机的研制

涂 明 中国铁路上海局集团有限公司杭州工务段

1 必要性

随着列车速度的不断提高,桥枕受到列车轮对的冲击力加大。段管内桥梁大部分运行10多年,导致钢梁桥桥枕裂化较严重,失效较多,大量桥枕需要进行制作更换。目前桥枕制作普遍是采用手工制作,桥枕每根制作需要花费的工时定额是115 min,其中桥枕刻槽需要花费大约80 min/根,一座20 m的钢梁桥,桥枕根数54根,刻槽所花费的时间为72 h。传统的人工刻槽,不仅花费时间长,工作效率低,而且刻槽工作比较辛苦,同时桥枕制作的质量及平行度一致性较差。因此急需研制一种桥枕刻槽机来代替人工刻槽,以此来提高劳动作业效率和降低安全风险系数。

同时,根据铁路总公司养修体制的改革要求,结合集团公司“强基达标、提质增效”工作主题,以及桥梁检修工作需要,提升养修作业机械化发展要求。针对目前我段桥梁枕木手工刻槽工艺,进行机械电气化改造,减轻员工劳动强度、提高劳动作业效率和安全生产思路,加大铁路养修机具研发力度,提升养修产品的工作质量,确保铁路运输安全。

2 桥枕刻槽机设计思路

利用机械结构传动技术,对传统的桥枕刻槽工作进行提升改进,实现机械化桥枕刻槽。预期总体目标及特征如下:

(1)设计结构紧凑传动效率高的机械装置;

(2)采用机械自动化控制技术完成刻槽;

(3)刻槽机调整操控系统灵活,可制作多种型号槽口;

(4)制作槽口平直度、光洁度高及尺寸达到要求。

查阅国内外铁路桥隧桥枕刻槽方面有关资料和文献,目前国内还没有专业厂家生产桥枕刻槽机。一线班组进行实地分析生产工艺,分析桥枕刻槽的现状以及存在的缺陷,根据桥枕制作的步骤流程,围绕槽口的类型等展开技术分析,根据需求分析和研发目标,提出桥枕刻槽的总体设计。

①由电气加液压装置对刻槽工作进行控制;

②研制一套三维传动的刻槽移动装置;

③配置切削装置对槽型进行切削,钻孔装置对连接孔位进行钻削。

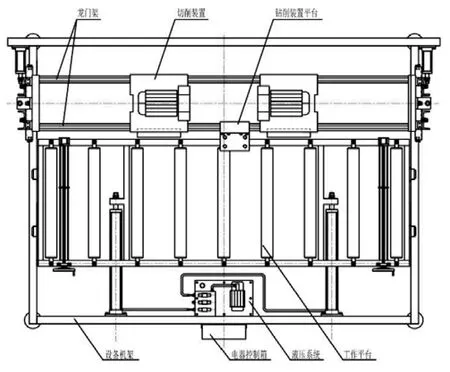

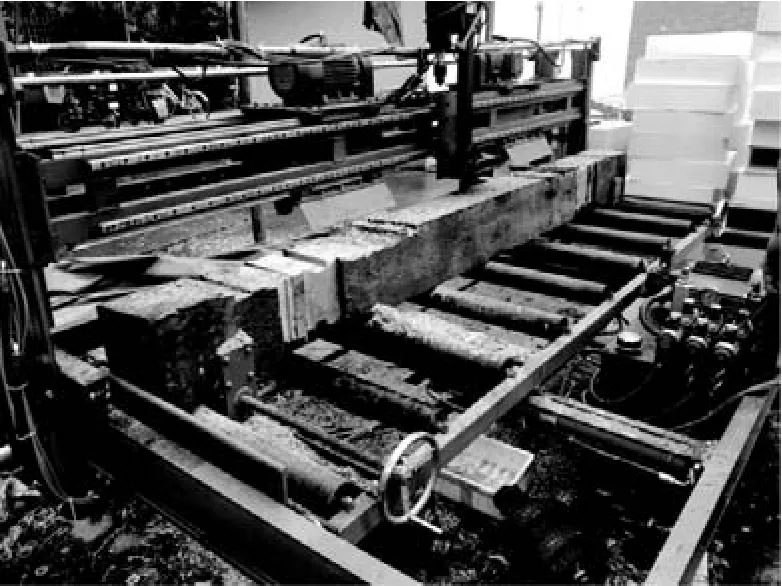

3 桥枕刻槽机构造

枕木刻槽机主要由设备机架、工作平台、龙门架、切削装置、钻孔装置、液压系统和电器控制系统七部分组成(见图1)。二套切削装置安装在龙门架上,切削装置由电机通过三角带带动刀盘刀具做旋转切削,根据槽位的分布,采用四把可调整移刀以保证刻槽精度,工作平台在油压系统的控制驱动下,沿着轨道前后移动进行进给切削,切削装置在龙门架上上下左右移动,对桥枕深度、宽度尺寸进行进给工作。

图1 桥枕刻槽机示意图

3.1 设备机架

设备机架主要由12#槽钢和6#槽钢焊接,四角增加调整支座,尺寸长3 500 mm,宽2 000 mm,左右两侧装有走行轨道,便于工作平台和龙门架在轨道上精密位移。

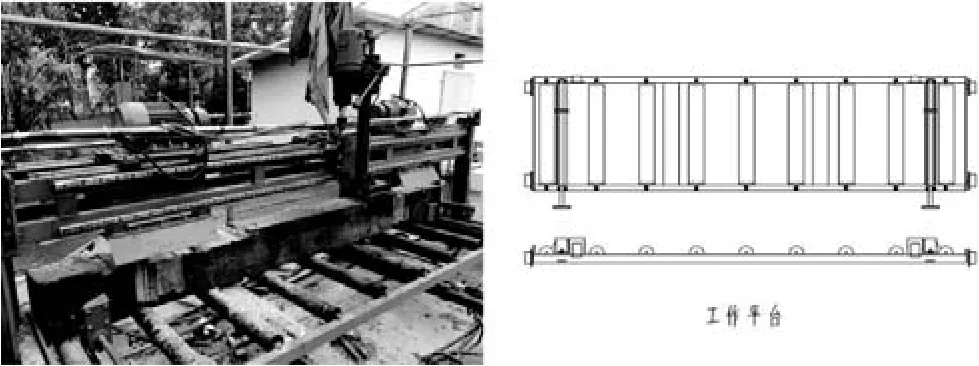

3.2 工作平台

工作平台在设备机架上通过滚轮在油缸推动下前后移动(见图2),安装桥枕平台采用滚筒结构,滚筒采用分级水平安装,即两头滚筒高,中间滚筒低,便于切削时受力均匀,不易翘头;枕木锁紧采用转盘进行螺旋固定,锁紧效果牢固,工作平台位移速度28 mm/s,最大移动量700 mm。

图2 桥枕刻槽机工作平台图

龙门架采用门式结构,两门柱和横臂使用12#槽钢进行焊接,两门柱间用钢管螺杆连联,便于横臂间隙调整。两门柱设有升降装置,采用精密螺纹推杆可使横臂上下升降(见图3),升降速度每秒5 mm,最大可升降量400 mm;龙门架底部装有滚动装置,利用液压系统可在基架轨道上进行前后移动,移动速度28 mm/s,最大移动量300 mm。

图3 桥枕刻槽机龙门架图

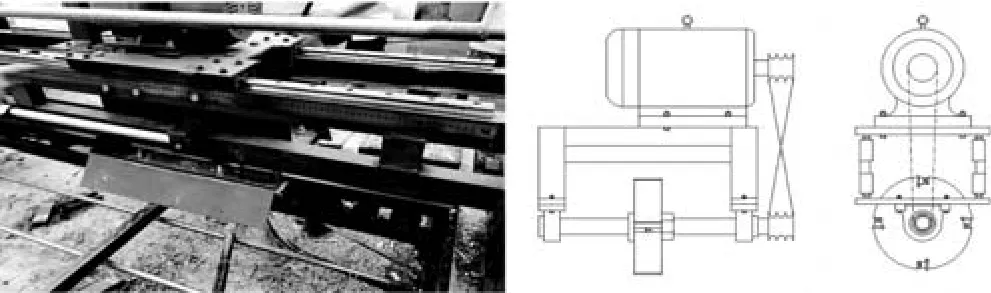

3.3 切削装置

切削装置由基座、电机、传动主轴、刀盘组成(见图4)。基座安装在横臂上通过螺纹推杆可使切削装置左右移动,移动速度5 mm/s,最大可移动量750 mm;采用三相电机,电机功率3 kW,刀盘回转速度为1 410转/min,刀具的最大直径采用180 mm,刀具的主轴直径30 mm,刀具的线性速度为13 m/s,能够满足桥枕刻槽质量要求。刀具主要四组刀片周向均布采用斜面自锁组装结构,刻槽刀片采用T10高速工具钢,刀片高出刀盘工作面2 mm,便于刀盘排屑顺利。不同的刀具对应不同的槽口,已满足现场生产需求。

图4 切削装置图

3.4 钻孔装置

钻孔装置由钻孔基座和电钻组成(见图5),基座安装在龙门架前铡滑道上,由龙门架油缸控制电钻的升降,完成桥枕螺栓孔、铆钉孔的钻削。

图5 钻孔装置图

3.5 液压系统

液压系统主要由电机、液压油泵、电磁阀和油缸等四部分组成(见图6)。该系统由2.2 kW的三相电机带动液压油泵,液压油通过油管进入电磁阀。通过电路控制电磁阀液压油推动油缸控制工作平台和龙门架平稳均匀的前后移动。液压系统公称压力7 MPa,工作平台油缸行程700 mm,龙门架油缸行程300 mm,切削时能轻易将工作平台平稳进给,满足桥枕刻槽需要。

图6 液压装置

3.6 电器控制系统

电器控制系统由:空气开关、接触器、继电器和按钮开关等组成。主电路有两组接触器控制切削装置和油压系统主电路,控制电路四套其中二套控制工作平台和龙门架液压前后位移,另二套控制精密螺纹推杆龙门架上下移动、切削装置左右移动。

4 应用效果

为保证设备能达到现场使用要求及设计技术要求,进行批量试产前性能测试及组装切削测试。

4.1 性能测试

(1)首先对机床水平调整保证各移动装置滑动平衡及阻力减少;

(2)对工作平台前后位移试验,位移时两工作油缸前后运动平行,工作台没有振动现象;

(3)龙门架前后上下移动平行测试,前后移动平行架不平行不大于2 mm,上下移动不平行不大于1 mm,达到设计要求;

(4)切削装置转动平衡振动量及移动平稳性测试,通过测试切削装置振动量不大于0.05 mm,装置移动平稳性符合要求(见图 7)。

图7 桥枕刻槽机测试图

4.2 组装切削测试

(1)工作平台组装两根桥枕夹紧后,两头向下加力不发生枕木翘头及翻转现象,工作平台前后移动平行及平稳;

(2)切削装置转动后,上下左右移动平稳,对刀后向下位移30 mm,进行前行切削,切削时出木屑出屑均匀,枕木无跳动现象;

(3)切削桥枕质量检验,切削光洁度底面4级,两侧面6级,深度30.5 mm,走行6刀每刀50 mm,前后均无破刀现象,能达到桥枕刻槽技术要求(见图8)。

图8 桥枕刻槽机刻槽图

5 效益

桥枕刻槽机根据传统作业方式,通过机械装置完成桥枕刻槽工艺。

5.1 规范作业标准

(1)桥枕刻槽严格按照"桥枕刻槽机安装使用说明"进行;

(2)刻槽质量严格按照"铁路桥隧建筑物修理规则"要求。

5.2 保障劳动安全

由电气液压系统进行操控,减少桥梁工手工操作的安全风险。

5.3 简化作业工具

利用机械刻槽,机械打钻孔等功能,以前携带繁重的机具等,现在都由机器代替。

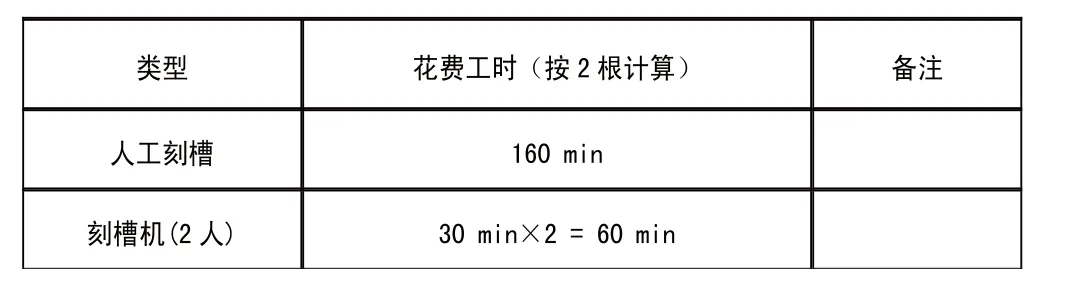

5.4 作业效率显著提升

提高各类槽口刻制效率,保证了刻槽产品平直度及尺寸精度,桥枕刻槽机完成桥枕刻槽的70%的工作量,根据杭州工务段工时定额要求,桥枕制作需要花费的工时定额是115 min工时,其中桥枕刻槽需要花费大约80 min/根,与手工刻槽相比(桥枕刻槽机一次性可对2根桥枕进行刻槽),至少可以节约将近2 h。如表1所示:

?

6 结论

铁路桥枕自动刻槽机完成桥枕刻槽的绝大部分工作,为桥枕刻槽开辟一种新的方式。使手工刻槽工艺通过机械装置完成了桥枕刻槽工艺,大大提高了生产作业效率,技术指标已达到现场使用要求,已基本符合批量加工桥枕的工艺要求,得到了现场维修人员充分肯定。