椒江特大桥深水长墩桩基础工艺性试桩实施与应用

周德卿 中国铁路上海局集团有限公司沪昆铁路客运专线浙江有限责任公司

1 工程概况

椒江特大桥横跨浙江省台州市椒江,主桥设计为(84+156+480+156+84)m双塔双索面钢桁梁斜拉桥,全长962.7 m(含梁缝),结构为半漂浮体系,梁塔分离。该桥49、50#墩为主墩,处于河床中,埋深分别为8.371 m和10.071 m。下设42根直径2.5 m的钻孔灌注桩,梅花形布置,最大桩长为116 m(49号墩)、123 m(50号墩)。为确保该桥桩基础施工质量管理,组织了桩基施工前的工艺性试桩工作。

2 工艺性试桩,验证施工工艺,解决存在的安全质量问题

(1)对钢护筒插打施工工艺进行验证,主要验证钢护筒规格型号、插打设备能力,是否满足工期、安全和质量管理要求。

(2)对XR550D旋挖钻机成孔工艺验证,主要验证该钻机采用定制钻杆后进行主墩钻孔桩的成孔能力,并验证工效能否满足施组要求,保证施工生产安全。

(3)对主墩钻孔桩的泥浆指标、C50水下混凝土技术参数及灌注工艺等进行验证,保证混凝土施工质量。

3 试桩施工方案

采用XR400D和XR550D旋挖钻机接力钻进成孔;预制钢筋笼,分节经栈桥运到墩位,利用160 t履带吊机分节下放;桩身C50水下混凝土采用内径400 mm导管灌注,混凝土强度达到设计要求后,利用声测管及时进行桩基检测。

4 施工难点

(1)地质条件复杂,流塑状淤泥覆盖层厚,施工难度大。工程范围内地层为第四系全新统人工堆积层(Q4ml)素填土,第四系全新统冲海积地层(Q4ml+m)粉质黏土,第四系全新统冲海积地层(Q4m)粉质黏土、淤泥、淤泥质黏土、淤泥质粉质黏土;第四系全新统冲洪积层(Q4ml+PL)粉质黏土、含砾粉质黏土、细砂、粗砂、细圆砾土,第四系上更新统冲洪积地层(Q3ml+PL)细圆砾土、粗圆砾土、粉质黏土、含砾粉质黏土、细砂、粉土,下伏基岩为侏罗系上统凝灰岩(J3Tu)。

(2)桩基C50水下混凝土灌注难度大。C50水下混凝土设计强度高,工作性能及抗氯盐环境等要求高,混凝土粘聚性强,钻孔桩混凝土灌注难度大,容易导致堵管等情况的发生。

(3)涨落潮影响下,钻孔平台支撑桩及钢护筒插打定位难度大。

5 主要控制要点及措施

5.1 组织编制和审查施工方案

椒江特大桥为全线控制性重、难点工程,在实施前组织施工单位根据指导性施组、设计图和施工规范的要求,从工期、机械设备、人员、施工工艺、应急措施等方面编制《杭绍台椒江特大桥专项施工方案》,并组织专家审查。根据专家意见在桩基施工在旋挖钻机和混凝土性能方面对施工方案进了完善。

5.2 认真做好技术交底

根据施工规范的要求,从钻孔、清孔、钢筋笼安装、关注混凝土等分项工程编制具有针对性、实用的技术交底,向作业人员进行一一交底,确保作业人员明确各道工序的施工方法和要点,保证达到应知应会效果。

5.3 严把人员安全质量培训教育关

按照安全生产法和安全培训管理制度的要求,针对椒江特大桥桩基础施工的实际情况,重点在安全防护设备、高空作业、机械设备作业安全、用电安全等方面对作业人员进行全面培训,不经培训或培训考核不合格的人员不得上岗作业,保证施工过程人员和设备安全。

5.4 落实作业人员班前安全宣讲

一方面是在施工现场设置班前讲台,工班长在作业人员上岗作业前,将当天的作业内容和安全作业事项向作业人员交代。另一方面,针对目前智能化手机普及的现象,要求以班组为单位,建立微信群(如钻孔班组、混凝土班组等),将当天作业内容和安全注意事项公布到群里,班组成员在认真阅读后做出已明确作业内容和安全注意事项的回复。实践证明,微信群和现场班前宣讲相结合的方式效果明显。

5.5 重点做好施工过程安全质量管理工作

(1)钻孔平台施工

在临时墩处建立工艺试桩钻孔平台,钻孔平台采用钢管桩基础+桩顶顺桥向分配梁+横桥向贝雷主梁+面板等组成,钢管桩间设置纵横向联结系形成稳定体系。钻孔平台搭设完成,在组织监理单位检查过程中,发现部分区域设计为“禁止大型机械行走区域”,但现场缺少相应的警示标识和防护措施,存在较大安全隐患,立即要求施工单位在该区域划出黄线间隔条纹并利用钢管做好防护,保证在机械和钻孔平台的安全。

(2)钢护筒的制作与安装

对于钢护筒的制作与安装过程安全管理,一是对焊接人员进行严格把关,焊接人员必须为熟练工并持证上岗;二是吊车必须资料齐全、运作良好,并必须按程序向监理进行设备进场报验,吊装钢护筒时,必须配备指挥员指挥吊车作业,同时施工单位现场安全员必须在岗。

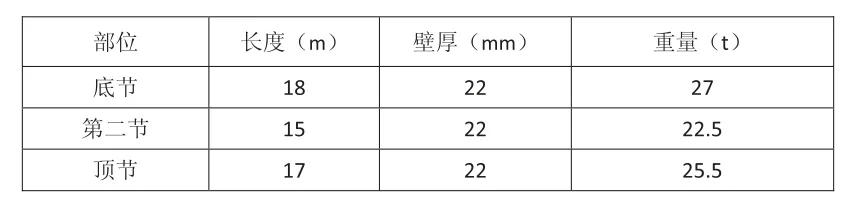

工艺试桩钻孔桩采用φ2.8 m内×22 mm的钢护筒,护筒顶标高+7.0 m,底标高-43 m,总长50 m,总重约75 t。根据河床标高和一般冲刷情况以及起重机械设备能力,为确保首节钢护筒插打入河床稳定,确定钢护筒分为三节现场对接下放,第一二节接高后整体起吊,利用平潮期下放入河床至稳定深度后,接高第三节,继续插打到位,钢护筒底部0.5 m范围内设置加强箍。具体分节及各节参数见表1。

表1 钢护筒分节表参数表

为确保钢护筒的沉放精度,在钻孔平台上设置钢护筒导向架,导向架采用双层导向,两层导向间距3.5 m,均采用可调节导向结构,钢护筒插打过程中,采用两台全站仪及线锤法观察垂直度,根据测量情况及时调整。

(3)泥浆配备及泥浆循环系统

泥浆对于桩孔的稳定至关重要,主要从以下几方面抓泥浆池和泥浆循环过程管理:一是技术上采用静态泥浆护壁,过程中为保证泥浆性能稳定,钻孔前预先调配好泥浆,在杭州侧大堤修建40 m×20 m×2.5 m泥浆池,容积达2 000 m2。泥浆池底部和四周采取封闭措施,防止泥浆外流。二是做好泥浆制作把控工作,泥浆采用钠基土泥浆配方,泥浆由膨润土(泥粉)、4%纯碱、千分之三纤维素等组成,泥浆制备采用泥浆搅拌机,造浆后试验全部性能指标,钻孔过程中随时检验泥浆比重和含砂率,根据地质情况的变化随时调整泥浆的性能指标,保证泥浆的各项指标符合规范要求。三是严格执行入孔泥浆指标控制标准:入孔泥浆比重为1.05~1.15;黏度:一般地层16 s~22 s,松散易坍地层19 s~28 s。含砂率:新制泥浆不大于4%。胶体率:不小于95%。PH值:应大于6.5。四是严格按照作业指导书做好泥浆循环工作。泥浆池设置储浆池及回浆池,在泥浆池边设置拌浆机,拌浆后注入储浆池,储浆池与钻孔平台间设置2根泥浆管路,一根用于补浆,另一根用于回浆,管路布置在栈桥下游侧,通过泥浆泵供浆,并在钻孔平台上配置50 m2储浆箱,混凝土浇筑过程中,护筒内布置泥浆泵将泥浆抽至储浆箱后通过回浆管抽回泥浆池。

(4)钻孔桩成孔

为解决深淤泥中快且稳定地进行深度钻孔的问题,采用XR400D和XR550D旋挖钻机接力钻进成孔。XR550D原钻杆钻可钻孔深为132 m,经特制钻杆后理论可钻深度达146 m。在XR400D钻进至100 m后,更换为XR550D钻机。

钻孔桩成孔后进行成孔质量检查,主要检查内容包括:孔位中心、孔径、孔深、倾斜度等。孔深采用测绳直接量测,孔径及倾斜度通过超声波钻孔孔壁检测仪检测,经检测,孔径2 501 mm~2 699 mm,倾斜度0.215%,满足设计要求。

(5)钢筋笼安装

为了保证钢筋笼焊加工质量,要求施工单位落实铁路总公司关于标准化管理充分运用“四化”的要去,建立了“钢筋数控加工中心”,引进了数控加工设备,钢筋加工实现了机械化、智能化、自动化,大大提高了钢筋加工质量。

钢筋笼吊装过程中,利用吊车和人工控制的方法,保证钢筋笼安装质量。

(6)C50混凝土的生产与灌注

为防止C50混凝土粘性较强而导致灌注过程中出现堵管现象,加强C50混凝土配比设计,灌注导管的安装与试验,浇筑过程中检测混凝土坍落度、扩展度指标等方面工作。

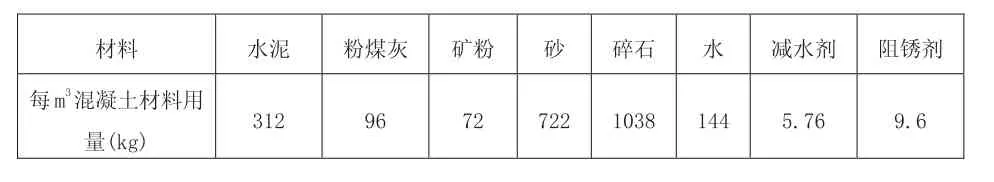

一是做好C50混凝土配合比工作,经配置与试验,确定其配合比见表2。

表2 C50混凝土配合比

二是做好灌注过程的导管安装与试验工作。

桩身混凝土灌注采用内径为400 mm壁厚12 mm的快速卡口垂直提升导管。采用无缝钢管制作而成,底节长度5.04 m,标准节长度3.04 m,调整节长度1.0 m、0.5 m。导管使用前进行水密试验,试验压力大于2 MPa,以确保导管的性能满足灌注混凝土要求。

三是灌注过程加强对C50混凝土性能检测。

浇筑过程中,按要求对混凝土原材料含水量等进行检测,检测入模温度、坍落度、扩展度、含气量等。

6 工艺试桩效果

通过本次工艺试桩过程中,验证了施工工艺,发现、解决了平台禁止机械行走区安全问题、平台安全防护、钢筋笼下方时间过长、混凝土灌注时间过长等安全质量问题,优化了施工方案。在此基础上,进一步加强施工准备工作,提高钻孔、清孔、钢筋笼施工效率,缩短工序转换时间,确保钻孔周期满足总体施工组织要求,保证桩基施工满足工程进度和安全质量管理要求。另外,旋挖转机特制钻杆解决了钻孔深度超过132 m的技术难题,对类似的施工有积极的参考作用。