基于机器人研究过程分析及研究进展

潘 婷,李冬英,白 豪,龚家勤

(邵阳学院 机械与能源工程系,湖南 邵阳422000)

机器人不断更新换代,从第一代遥控控制的机器人到第二代程序控制的机器人,发展到今天的智能化机器人,机器人技术已经成熟到可以代替人类方方面面的工作。像德国等西方工业强国,在农业生产,工业生产方面基本上都配备了整套的机器人自动化生产链,生产效率高,产品质量好。而国内只有一些工业巨头才有相同的生产条件,大部分的公司还是采用人工或者半自动化为主的生产模式,这种模式也造成国内生产效率跟国外有所差距。机器人技术领导了一个工业时代,代表一个国家的工业科技水平,重点发展机器人技术对每个国家而言都具有重要战略意义。

1 机器人研究过程

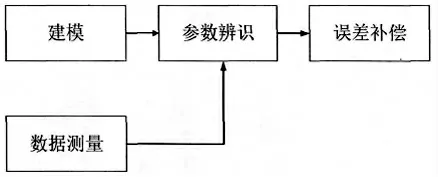

机器人运动过程精度补偿的过程分为4个方面:模型建立,数据测量,参数辨识,精度补偿。其中模型建立指建立机器人运动学模型,反映出杆件的末端位姿与关节变量的关系,数据测量是获取模型中的数据的过程,参数辨识是对获得的数据进行处理,推导出定位误差与运动学参数误差的关系,得到需要的结果,补偿是末端定位误差研究的目的,对定位误差进行补偿从而满足一定的精度需求。主要示意图如图1所示:

图1机器人精度补偿过程

1.1 模型建立

国外对运动误差的研究起步较早,起始于上世纪六七十年代,工业机器人建模方法最常用的是DH模型,是Denavit和Hartenbe于1955年在“ASME Journal of Applied Mechanics”上首次提出的一种数学模型,它给出了一套建立机器人连杆坐标系的方法,然后通过每个连杆与相邻连杆坐标系间的齐次变换矩阵建立机器人基座到终端的关系。但该模型的不足之处在于模型的参数不容易被直接辨识,并且当机器人存在两条或两条以上相邻轴线平行或近似平行时,会出现参数跳变的问题[1]。Hayati[2]在D-H模型的基础上,提出了在平行轴处额外引入一个旋转参数的MD-H模型(修正D-H模型)。但该模型用于存在相邻两轴垂直或近似垂直的机器人时,同样会出现奇异问题;Driels[3]提出了另一种修正的D-H模型,该模型使用6个虚拟的关节建立了一种通用的关节模型,当两平行关节轴线有微小的偏离时,只需对模型参数进行微小的修正即可;Stone[4]在D-H模型的基础上提出S模型,该模型使用3个平移量和3个旋转量来表示连杆坐标系相对于关节轴的位姿,其参数相比于D-H模型,更具有完整性;Sheth[5]学者提出了形状矩阵模型(Shape Matrix Model,该模型参数具有完整性和比例性,且允许坐标系建立在连杆的任意位置;Zhuang[6]及Schroer等[7]学者提出了一种在实际参数发生微小变化时,机器人位姿不会发生突变的CPC模型,该模型强调参数的完整与连续性;Chen等[8]提出指数积模型(POE模型),该模型的优点在于坐标系可以建立在连杆的任意位置,且能够避免奇异性,该模型不仅适用于传统工业机器人,也适用于模块可重构的机器人。

1.2 数据测量

在标定过程中,测量是与机构运动特性联系最紧密的步骤,测量精度的高低将直接影响标定的整体结果。不同的机构需要根据自身的测量需求,设计和使用不同的测量工具。机器人运动学标定常用的商业测量装置有:经纬仪、球杆仪、三坐标测量机及激光跟踪仪等。经纬仪能够对机器人的整个工作空间进行高精度静态测量,但其成本高且安装复杂;球杆仪可分为单球杆仪和双球杆仪两类,其可精确测量机器人终端与空间某一固定点之间的距离,具有成本低、操作简单的优点;三坐标测量机可以对置于其测量空间内的物体进行高精度的坐标测量,但其成本较高,且只能进行静态测量;激光跟踪仪是利用激光干涉原理精确测量目标位姿的商业化测量工具,根据测量需要可分为三维激光跟踪仪和六维激光跟踪仪,其测量精度高,操作简单方便,得到了广泛的应用,但成本较高。Joubair[9]使用激光跟踪仪对五连杆平面机构进行了测量和标定工作;Newman[10]利用激光跟踪仪对Motoman P8成功进行了标定;Nubiola[11]分别使用激光跟踪仪和光学三坐标测量机对小型工业机器人进行了标定。为解决商用测量仪器成本高的问题,部分学者设计了自制测量仪器进行运动学标定。Huang[12]设计了一套组合量块,并用其对五轴混联机床进行标定,获得了较好的效果。

1.3 参数识别

参数辨识是运动学标定中最为核心的一个步骤,其与误差建模及误差测量均有紧密联系。参数辨识的重点和难点在于辨识算法,辨识算法的准确度与速度直接关系到最终的误差补偿结果。目前最常被机器人厂家所广泛使用的是最小二乘法,最小二乘法的优点在于需要考虑的因素少,忽略扰动因素,编程简单。Huang等[13]使用最小二乘法对不同目标函数下的误差辨识精度进行分析Wu等[14]利用最小二乘法辨识了不同并联机构的结构参数;刘得军等[21]应用最小二乘法对不同并联机构进行了参数辨识,均取得较好的辨识效果。模拟退火法[15]是一种随机算法,准确性取决于参数的选取,虽然速度快但是无法保证辨识解时全局最优解。此外还有Nguyen[16]等人提出的卡尔曼滤波辨识法,将方程泰勒展开,忽略高阶项进行求解,但是可能出现滤波发散的情况导致精度偏低。常见的辨识方法还有遗传算法、粒子群法和递归线性方程法[24]。

1.4 精度补偿

精度补偿是对末端定位误差研究的目的,是对参数辨识得到的结果进行操作,误差补偿的结果影响最终实际的末端误差。引起误差的因素分为几何误差和非几何误差,一般来说如果末端误差主要由非几何误差引起,那么可以使用插值函数拟合,得到测量位姿误差与关节角之间的函数关系。如果主要由几何误差引起,那么考虑基于误差模型的补偿方法。常用的方法有N-R法[17],通过改变关节角来补偿运动学参数的误差,但这种方法在运动学参数误差较大时无法收敛。微分矩阵法是利用微分变换的原理,并将实际的模型参数写入控制器中代替模型中的理论参数,微分矩阵法补偿效果好,速度快,但是需要操作者拥有机器人控制器模型修改权限。神经网络补偿法[18],通过位置数据累积,充分发挥神经网络的学习能力,找出末端定位误差的规律,但是神经网络法需要大量数据,可能被干扰因素扰动,导致补偿效果的不理想。

2 国内研究现状

国内的工业机器人研究相对于国外起步比较晚,经历了原型、示范和产业化阶段,国内工业机器人发展得益于政府的扶持,2010年左右国内开始大力发展机器人全产业链,对机器人的研究也逐渐深入。目前对工业机器人的研究主要集中在高校与部分龙头企业,研究方向集中在机器人的应用领域。蔡鹤皋[19]等人推导出了一种针对串联机器人定位精度与各运动学参数的公式,运用此方法可以有效辨识串联型的机器人,提高精度。宋月娥[29]等对末端工具坐标系位姿进行标定,标定过程与末端执行器和末端工具无关,并对标定软件进行改良,使整个过程自动完成,适应于机器人的离线编程。曲巍崴[20]提出一种用于飞机装配的在线补偿方式,使高精度制孔的精度达到0.2mm。周学才[21]等人提出一种基于距离精度的补偿方法,可以有效避免坐标转换误差。龚星如[22]等人提出一种绝对定位误差模型,解决了机器人平行关节造成的奇异问题和坐标系转化的误差。夏天[23]等人在基于改进的DH模型上,综合运用神经网络和机器人传统运动学,利用机器训练,得到机器人空间与关节的映射关系,防止了复杂的运算过程。

3 结 语

综合比较可看出,我国对工业机器人的理论研究还不够深入,更多的集中在某一工业场景的实际应用,还没有形成统一的标准化完善化的测量方法,虽然相关领域的研究投入越来越大,但对于末端误差的控制还是没有达到世界一流水平,随着“中国制造2025”的提出,各领域学者和工程师还需要继续深入的进行研究。