液力缓速器放液支路先导比例电磁阀瞬态特性优化

魏巍, 杨印阳, 孔令兴, 王睿, 闫清东

(1.北京理工大学 车辆传动国家重点实验室,北京 100081;2.北京电动车辆协同创新中心,北京 100081;3.内蒙古第一机械集团有限公司第五分公司,内蒙古,包头 014030)

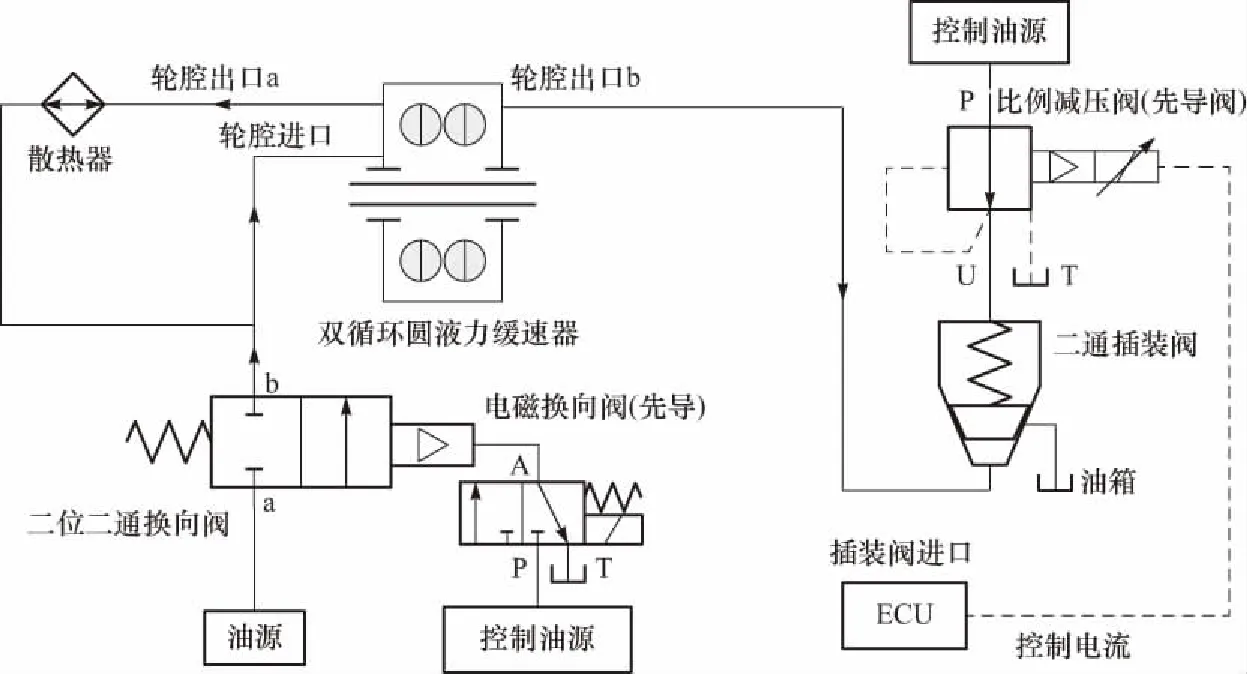

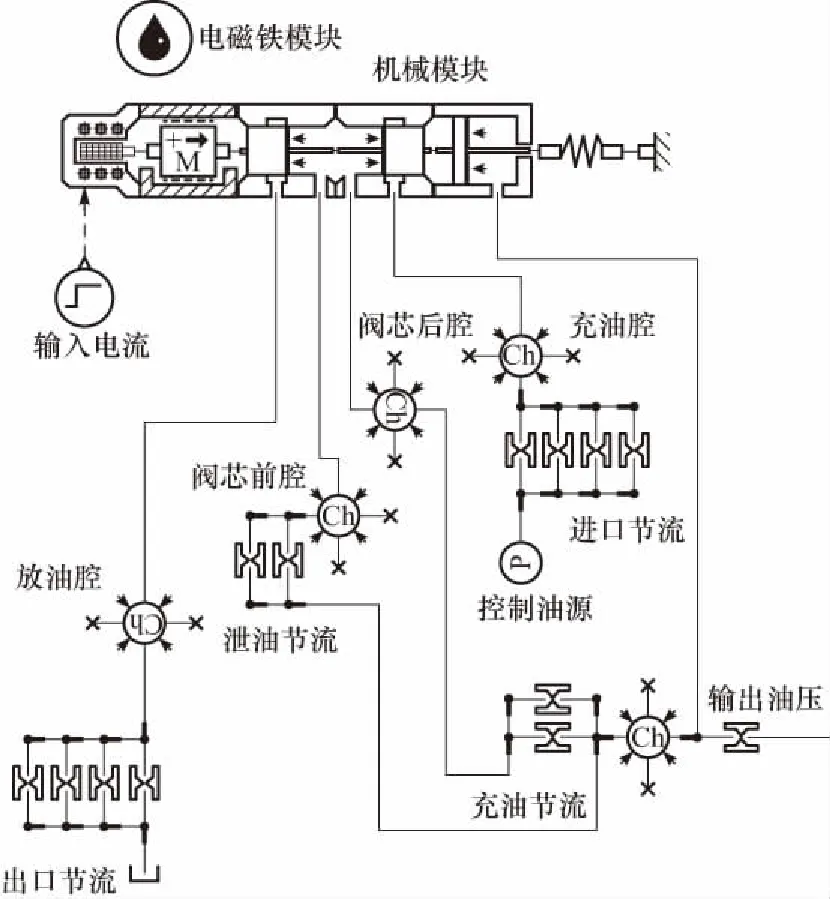

液力缓速器作为机械主制动器的辅助制动装置,因其高转速下输出较高的制动力矩的特性以及可靠的结构被广泛应用,尤其在长下坡路段可在长时间内通过控制车辆行驶速度来保证行车安全[1-3]. 液力缓速器通过液压系统控制轮腔充液量,从而间接实现对制动转矩的调节[4]. 如图1所示为某双循环圆液力缓速器液压系统,其放液支路中采用比例电磁阀先导二通插装阀的方式,通过调节输入电流大小控制插装阀上腔的控制压力,进而调节主阀芯位置来改变放液流量,从而达到控制轮腔充液率的目的. 放液支路先导阀的瞬态响应特性对整套液压系统的稳定性与响应时间影响很大,因此有必要分析该先导阀的结构原理并针对具体设计参数进行优化分析.

图1 某双循环圆液力缓速器液压原理图Fig.1 Hydraulic schematic of dual torus hydrodynamic retarder

比例电磁阀的结构多种多样,其比例电磁铁可近似输出与电流成比例的电磁力,从而准确控制阀芯位移进而控制输出压力. 也有学者通过有限元的方法对电磁铁的特性进行了研究,研究结果表明通过电磁学方程所得电磁力在一定程度上可以表示电磁铁实际输出电磁力[5-6]. 文中通过分析液力缓速器放液支路比例电磁阀的具体结构,建立比例电磁阀模型,通过实验验证模型的准确性,根据理论分析结果选择比例电磁阀的典型设计参数进行DOE实验,得到各个设计参数对比例电磁阀输出特性的影响规律,并采用多目标优化方法对比例电磁阀进行设计参数优化.

1 比例电磁阀结构及力学特性分析

1.1 比例电磁阀结构

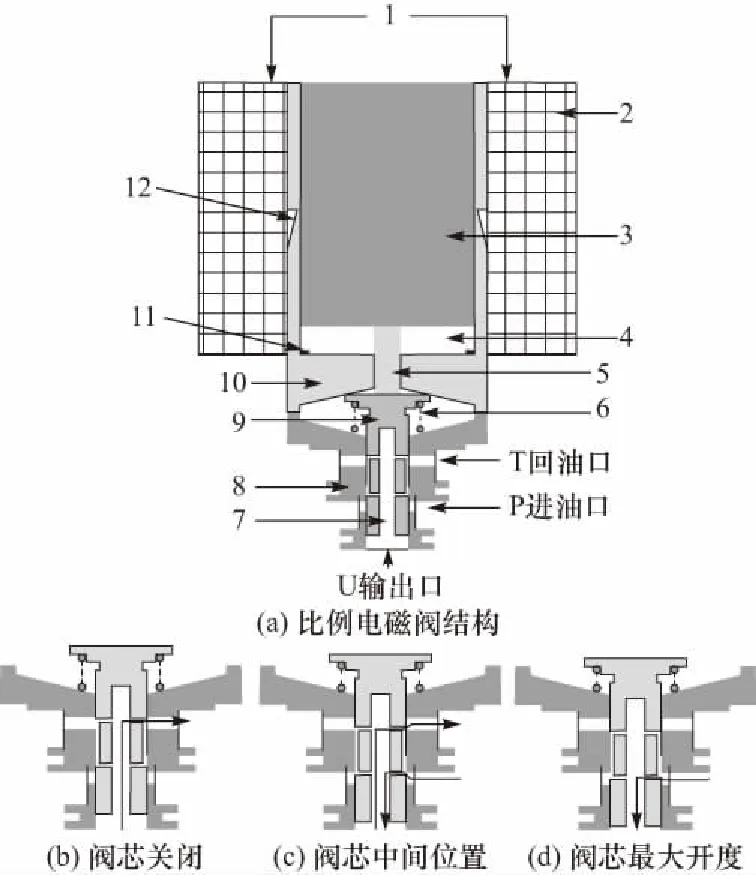

文中比例电磁阀的结构原理如图2所示.

导套10前后两段用永磁材料制成,中间为隔磁环12,隔磁环12前端斜面角度及相对位置,决定了比例电磁铁稳态控制特性曲线的形状. 当输入给定电流时,比例电磁铁对外输出近似与电流成比例的电磁力,其工作原理为当线圈2通电后,线圈2对衔铁3产生向下的电磁力,通过推杆5作用到阀芯9上;当线圈2电流增大到一定值时,阀芯9克服弹簧预紧力向下运动,U口与T口之间逐渐被关闭,U口与P口之间逐渐被打开,对外输出流量,随着流量的增大,输出压力增大,当输出压力对阀芯的反馈作用力和电磁力以及弹簧力平衡时,此时输出的压力即为该输入电流下对应的压力值. 文中所研究的比例电磁阀设计参数如表1所示.

1.ECU信号;2.电磁线圈;3.衔铁;4.工作气隙;5.推杆;6.弹簧;7.阀芯轴向过油孔;8.阀套 ;9.阀芯;10.导套;11.限位片;12.隔磁环图2 比例电磁阀原理图Fig.2 Proportional solenoid valve schematic

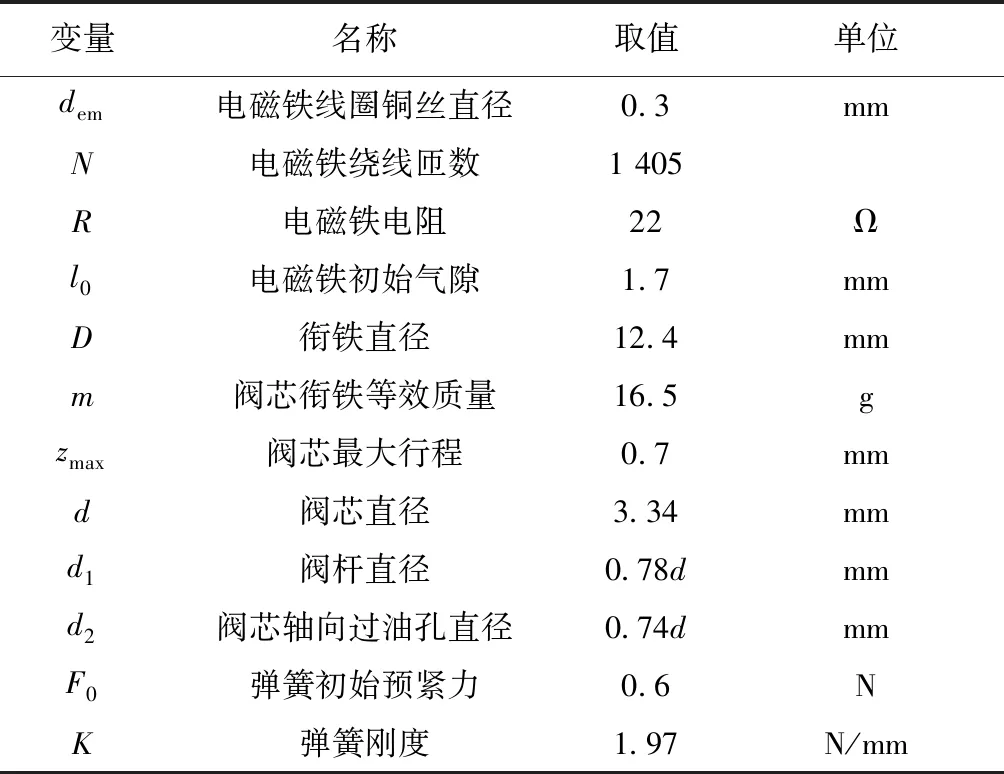

表1 比例电磁阀参数Tab.1 Proportional solenoid valve parameters

1.2 比例电磁阀力学特性分析

理想情况下,电磁阀线圈平衡方程为[7]

U=Ri+dΨ/dt,

(1)

式中:U为比例电磁阀线圈驱动电压;R为电阻;i为比例电磁阀线圈驱动电流;Ψ=μ0SN2i/l为磁链(即线圈中产生的总磁通,单位为Wb,与通过绕组的电流i和磁路中的气隙l,匝数N、气隙横截面积S相关,μ0为真空磁导率,其值为4π×10-7H/m).

式(1)可进一步表示为

(2)

式中:Le为感应系数;l为气隙长度.

由于所选择的电磁阀磁滞现象较小,因此文中不考虑磁滞效应,根据电磁能量平衡方程,可以得到电磁力表达式

(3)

式中:Rg=l/μ0S为气隙磁阻;μ0为真空磁导率;l=l0-zd(t),为气隙长度;zd(t)为阀芯位移;S为气隙部位垂直于磁力线的面积.

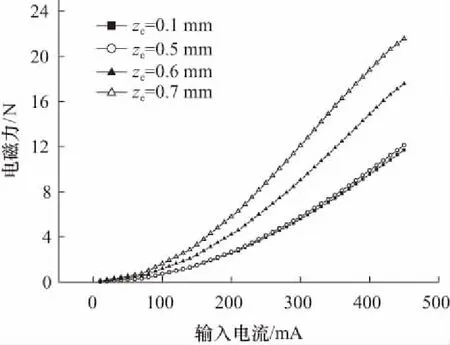

图3为阀芯位移分别为0.1,0.5,0.6,0.7 mm时比例电磁铁输出电磁力随输入电流的变化情况. 比例电磁铁输出电磁力,随输入电流增大而增大,在阀芯位移在一定范围时其对电磁力的影响较小,当阀芯位移较大时其对电磁力的影响很大. 正是由于这种性质可以保证在阀芯一定行程时,比例电磁阀输出电磁力与输入电流近似成正比关系.

图3 比例电磁铁电磁力与输入电流和阀芯位移的关系Fig.3 Force of electromagnet with input current and spool displacement

取阀芯的运动方向为正方向,得到阀芯动力学方程:

(4)

式中:Fk=F0+Kz为弹簧弹力;FU=pUAU为出油口反馈作用力,pU为出口压力,AU为出口轴向面积;C1为黏性阻尼系数;z为阀芯位移.

进油口P压力为pp,回油口T接油箱,那么从P到U的过流流量为

(5)

式中:Cd为流量系数;AP-U(zd)=πdz-ASP-U为P口到U口的节流面积;ASP-U为初始搭接面积;ρ为液体密度.

从U口到T口的过流流量为

(6)

式中:AU-T(zd)=ASU-T-πdz,ASU-T为初始关闭面积.

根据质量守恒得到:

(7)

式中:Δ为比例电磁阀油压输出腔的体积变化,文中只针对比例电磁阀进行优化分析,视其压力输出腔体积不变,即Δ=0.

2 比例电磁铁建模与实验验证

根据上述分析,在AMEsim平台下搭建的比例电磁阀模型如图4所示.

图4 比例电磁阀AMEsim模型Fig.4 Model of proportional solenoid valve

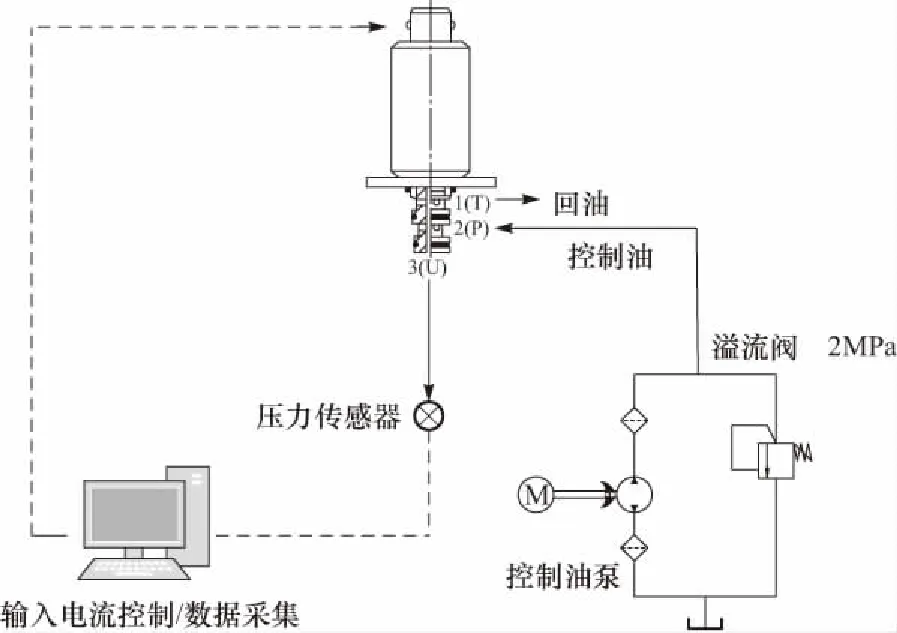

为了验证模型的准确性对比例电磁阀进模型行相应的实验验证,图5为比例电磁阀实验原理图.

图5 比例电磁阀模型验证试验原理图Fig.5 Experimental schematic for model verification

实验所用液压泵为定量泵30 L/min,溢流阀开启压力1.5 MPa,通过电脑设置控制电流信号值并通过Rapid ECU加载至比例电磁阀的输入端口,比例电磁阀输出油压至固定容积的控制腔,压力传感器采用GEFRAN油压传感器,信号采集周期为0.01 s.

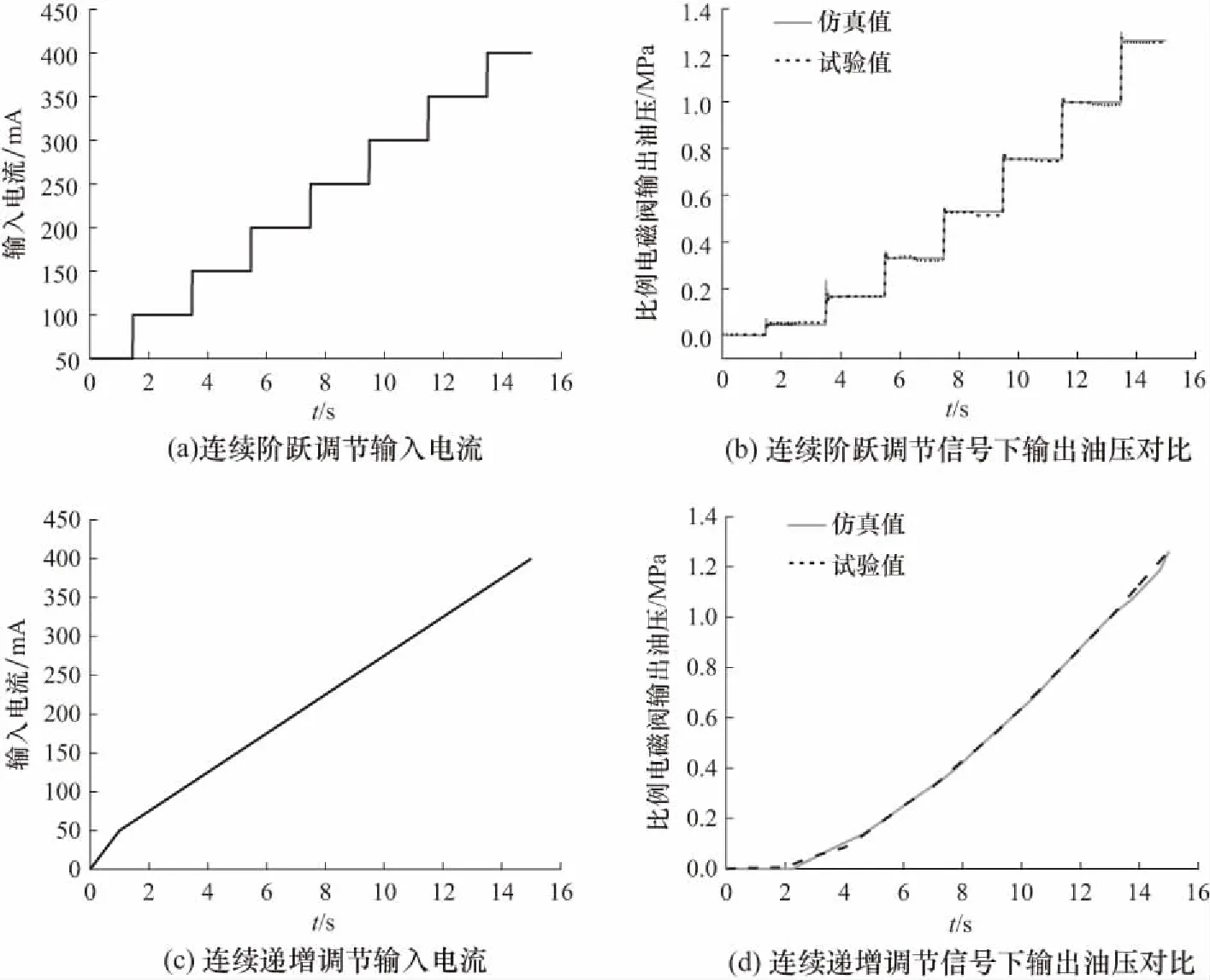

为验证比例电磁阀在连续调节下的输出特性,对比例电磁阀加载如图6(a)、6(c)所示的控制电流. 将相应的仿真所得到的压力值与实验测量压力值进行对比得到图6(b)、6(d),从图中可知比例电磁阀模型可以表征实际情况下的比例电磁阀的输出特性,具有较高的准确性.

图6 比例电磁阀输出特性试验验证Fig.6 Proportional slenoid valve output characteristic verification

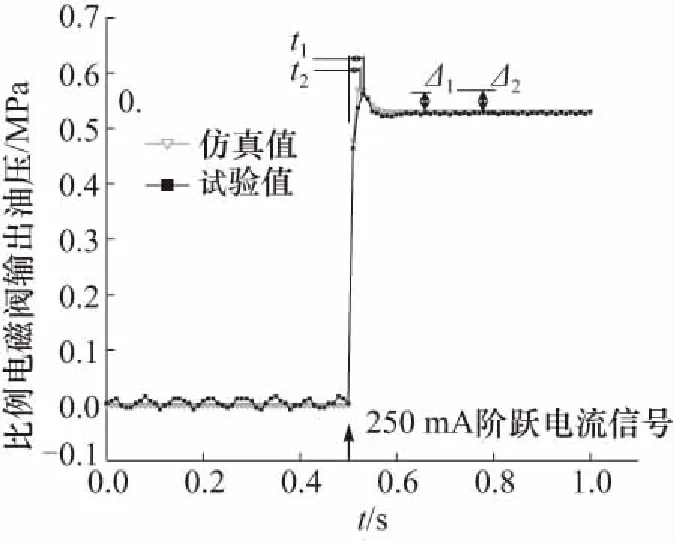

为了验证模型在瞬态响应方面的精度,在仿真时间0.5 s时给定控制电流由0阶跃至250 mA,如图7为电磁阀仿真输出油压和实验输出油压的对比,从图中可以看到仿真比例电磁阀的起效时间24 ms略小于实验值29 ms,仿真超调10.7%略大于实验超调9%,这主要是由于仿真所设置的环境较为理想;仿真模型可以较为准确表示油压的动态输出特性.

图7 比例电磁阀瞬态输出特性试验验证Fig.7 Proportional solenoid valve dynamic output characteristic verification

3 比例电磁阀优化设计

3.1 优化参数与优化目标

实际工程优化问题大多属于多目标问题,具体表现为优化目标不唯一且优化参数较多. 根据式(4)~(7)可知影响比例电磁阀输出特性的因素有:电磁铁线圈材料、电磁铁电阻R、电磁铁初始气隙l0、电磁铁衔铁直径D、电磁铁线圈匝数N、阀芯直径d、阀杆直径d1、阀芯轴向过油口直径d2、初始搭接面积ASP-U和ASU-T、阀芯推杆衔铁等效质量m、弹簧刚度K以及弹簧预紧力F0. 比例电磁铁设计过程中,由于磁路的非线性以及衔铁在运动过程中,各个参数的相互影响其动态特性变得十分复杂,需要综合考虑比例电磁铁的滞环、最大电磁力、磁路特性、隔磁环形状等等因素,往往需要结合有限元的方法综合考虑,文中不对电磁铁设计参数进行优化分析. 初始搭接面积ASP-U和ASU-T取值较小,且在实际加工过程中较难控制. 阀杆直径与阀芯轴向过油口直径往往根据强度要求取为阀芯直径的倍数(表1),所以在比例电磁阀的电磁铁部分确定后,比例电磁阀设计过程中最为关键的设计参数为m、d、K、F0,故选择优化参数向量X=[mdKF0]T.

比例电磁阀对外以油压的形式进行输出,文中将优化目标定为比例电磁阀的响应时间与压力超调,该优化问题数学模型如下.

(8)

式中:jt和jct为归一化的响应时间函数和压力超调函数,其中tx与Δpx为给定结构参数向量X时的响应时间与压力超调;t0与Δp0为原有响应时间和原有压力超调;Ω为优化参数取值范围,文中取为Ω=[0.5X,1.5X],如表2所示.

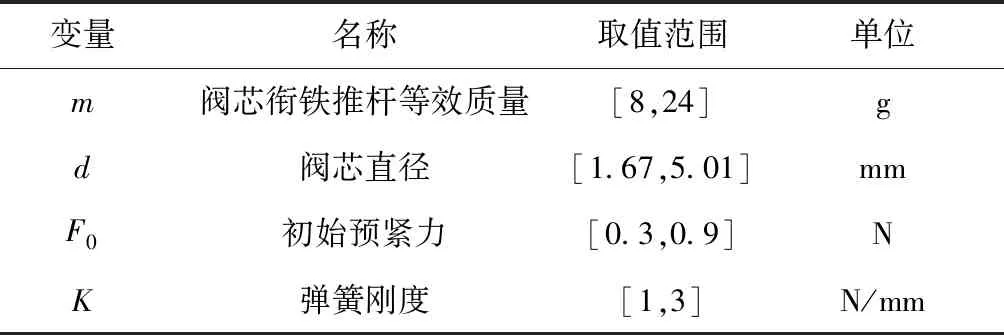

表2 比例电磁阀优化参数向量各元素取值范围

3.2 比例电磁阀设计参数DOE分析

分析比例电磁阀结构参数变化对输出油压特性的影响,在比例电磁阀的设计后期实验校核和零件加工精度控制方面有重要的意义,运用Isight与AMEsim软件进行联合仿真,分析优化参数对于比例电磁阀的响应时间与压力超调的影响程度大小.

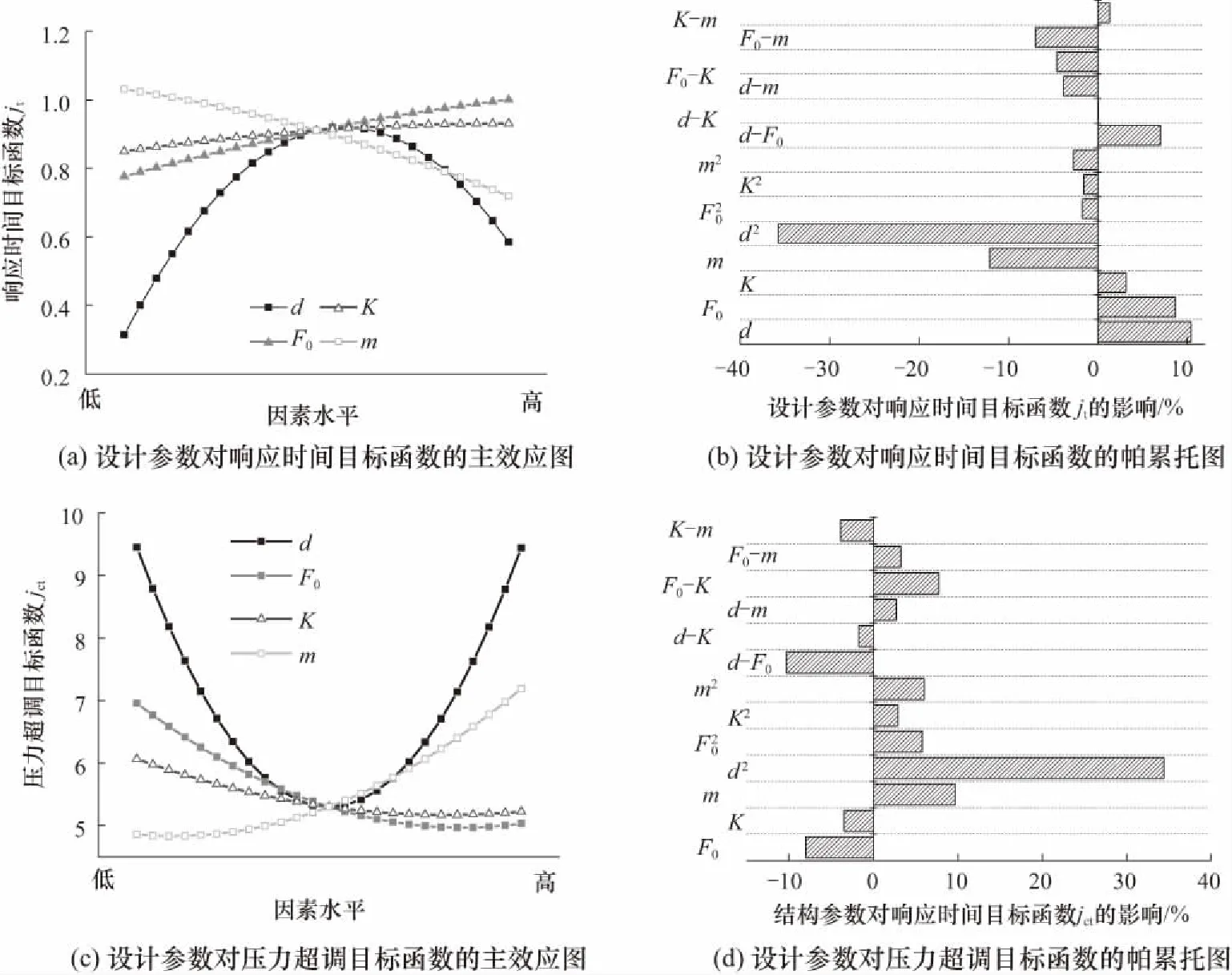

运用最优拉丁超立方的设计方法选择200组设计点得到关于响应时间目标函数jt主效应图与帕累托图如图8所示.

因素对目标函数的主效应是因素在某个水平时所有实验中响应的平均值,从概念上说,改变单个因素的水平,用每个水平和其他因素的所有可能组合对结果的影响的平均值所得即为主效应图. 从图8(a)中可以看到4个设计参数对响应时间目标函数的影响均呈现非线性,阀芯直径变化在一定区间内对响应时间的影响最大,等效质量次之,弹簧刚度的变化对响应时间的影响相对较小. 从图8(b)可以看到阀芯直径二次效应对响应时间的影响最大呈负效应,等效质量对响应时间的影响次之且呈负效应.

图8(c)可知4个结构参数对压力超调的影响呈高度非线性,阀芯直径对于压力超调的影响最大,弹簧刚度的变化对压力超调影响相对较小. 从图8(d)可以看到阀芯直径二次效应对压力超调影响最大且呈正效应,阀芯直径和预紧力的交互效应对压力超调的影响次之,等效质量和预紧力对于压力超调也有一定的影响.

图8 比例电磁阀DOE分析结果Fig.8 Proportional solenoid valve DOE analysis results

电磁阀响应时间与压力超调的DOE分析结果对比例电磁阀设计后期的实验校核以及制造过程中各元件的误差控制有一定指导意义. 比例电磁阀电磁铁部分确定后,为了使输出特性和设计值更加吻合,首先需要控制阀芯直径的加工精度,若响应时间与设计值偏差较大,可在调节过程中优选调节阀芯推杆衔铁等效质量,响应时间过长可以首先在小幅度范围内增大阀芯或推杆质量;若压力超调过大,在调节过程中可适当减小阀芯或推杆质量,或者在小幅度范围内增大弹簧预紧力.

3.3 比例电磁阀结构优化

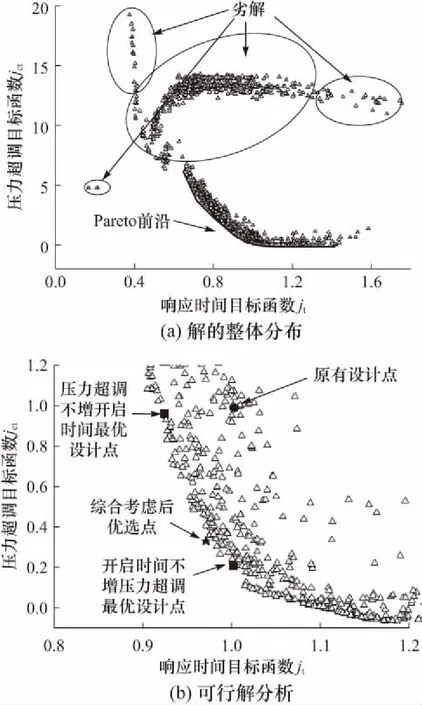

无支配性排序遗传算法(NSGA-Ⅱ)是近几年来发展起来的一种多目标遗传算法.它采用了非劣分类算法以及精英策略,具有很多优点,特别适合多目标优化问题[8]. 搭建Isight优化模型并与AMEsim模型进行联合仿真,选择NSGA-Ⅱ算法初始种群规模40,遗传代数60,畸变率0.9得到的解的分布如图9所示.

图9 比例电磁阀优化解分布Fig.9 Optimization solution distribution

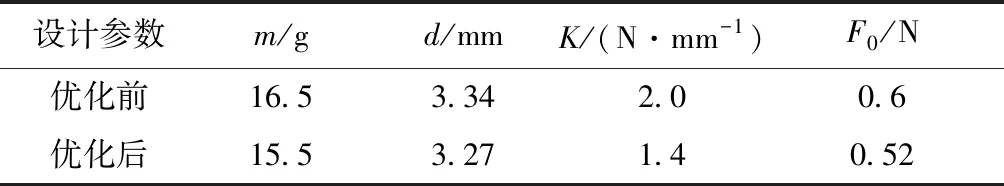

从图9(a)中可知压力超调与响应时间为互相矛盾的两个优化量,紧邻粗实线上方的点为Pareto前沿设计点. 由于希望得到响应时间小并且压力超调小的优化结果,从图9(b)解的分布来看如果需要使响应时间减小,则需要付出很大的压力超调代价,文中综合考虑后选择设计点时保证响应时间略有减小,但压力超调大幅下降的优选点如图9(b)所示,优化前后参数值得对比如表3所示.

表3 比例电磁阀优化前后参数对比Tab.3 Parameters before and after optimization

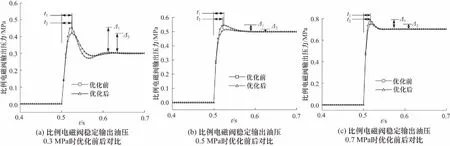

为了验证优化效果,文中分析比例电磁阀优化前后稳定输出压力为0.3,0.5,0.7 MPa三组对外输出工况下的响应特性与压力超调特性如图10所示.

图10 不同工况下比例电磁阀优化前后输出油压对比Fig.10 Comparison of pressure before and after optimization with different working conditions

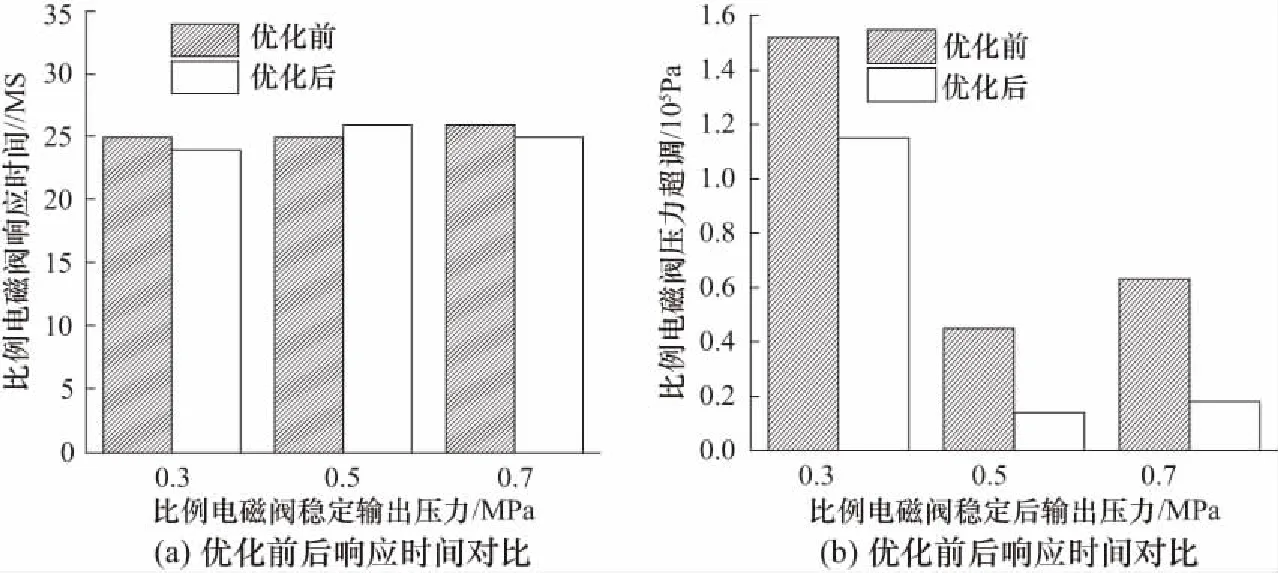

图11为不同稳态输出压力下比例电磁阀响应时间对比图,与不同稳态输出压力下比例电磁阀压力超调对比图,从图11中可以看到优化后响应时间略有减小,但压力超调明显下降,最大降幅达72%.

图11 优化效果分析Fig.11 Optimization results analysis

4 结 论

分析了液力缓速器液压系统放液支路所用比例电磁阀结构原理,建立了比例电磁阀的阀芯动力学方程与输出压力和流量方程,搭建了比例电磁阀模型,通过试验的方法验证模型的正确性.

运用最优欧拉超立方设计方法选择多组设计点,对比例电磁阀的输出特性进行DOE仿真分析,实验结果表明:阀芯直径对于比例电磁阀的油压输出特性影响最大而弹簧刚度相对于阀芯直径、等效质量、弹簧预紧力对比例电磁阀的输出特性影响较小. DOE分析结果在比例电磁阀制作过程中零件的精度控制和后期实验校核方面具有一定的指导意义.

采用NSGA-Ⅱ算法对原有比例电磁阀进行优化,在保证响应时间基本不变的前提下,压力超调大幅下降,最大降幅达到72%.

——次级调压阀