7050铝合金锻棒裂纹缺陷研究

石景岩

(山东南山铝业股份有限公司,山东 龙口 265713)

0 前言

7050铝合金属于可热处理的强化合金,由于其良好的断裂韧性及抗腐蚀性能,常作为航空材料用于飞机机身框架、挤压件、锻件等结构材料;然而较高的合金浓度又使之裂纹敏感性较大,极易在铸造时产生裂纹[1]。某批次7050铝合金铸锭,在经锻造变形后,产生明显锻棒裂纹,为了查找缺陷产生的根本原因,在7050铝合金锻棒的裂纹缺陷区域取样,对其宏观组织及显微组织进行分析研究。

1 组织观察及分析

在客户提供的有缺陷的锻棒试片上进行分切、铣面,先通过低倍法观察样品缺陷的宏观形貌,然后对分切试片在裂纹终止处选取便于磨抛的显微试样进行显微组织检测。

1.1 宏观组织分析

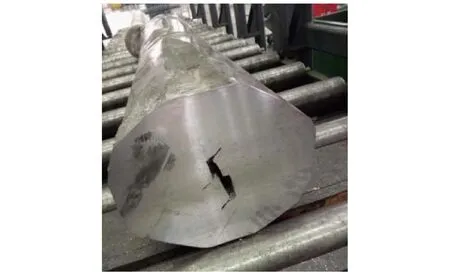

对已浸蚀的有裂纹缺陷的锻棒试样(图1)进行观察发现,裂纹缺陷沿着主裂纹方向还有一些分支裂纹,分支裂纹比主裂纹细,没有扩展至试片边缘,存在客户反馈的分层褐色块状缺陷(图2),在褐色处没有附着物,除此之外没有发现气孔、粗大化合物、疏松等缺陷。

1.1.1 取样制样

沿锻棒截面直径方向垂直取样,样片厚度约20 mm,平均分成四片样品,然后进行二次浸蚀。样品经过氢氧化钠碱溶液浸蚀后,用清水洗净,重点关注疑似夹渣缺陷周围铝基体的清洗;然后使用硝酸溶液漂洗样品,再用清水冲洗,经压缩空气强风吹干后观察样品表面。

1.1.2 试样宏观组织分析

锻棒裂纹在低倍浸蚀后,可以更清晰地观察到裂纹缺陷宏观形貌及裂纹终止处。在此次浸蚀后发现,原有的疑似夹渣试样的表面褐色缺陷消失,显现的颜色与铝基体颜色相同,且没有任何与基体异样物质或缺陷的存在。上述现象说明试样所呈现的褐色疑似缺陷不是夹渣,最初推断褐色为疑似夹渣缺陷,是由于客户在第一次浸蚀时有碱液渗入,且由于该试样与铝基体微裂纹很细,进行水洗和酸液漂洗时没有将渗入的碱液冲洗干净,残留在细缝里的碱液对细缝造成了部分腐蚀所致,其颜色因此呈现褐色,误以为铸锭夹渣。

图1 低倍浸蚀的有裂纹缺陷的锻棒

图2 分层褐色块状缺陷

1.2 显微组织分析

对失效的锻棒裂纹处选取适合磨抛的样品进行高倍检测,样品经过镶嵌、磨抛、腐蚀后,在金相显微镜下进行观察。

1)观察试样的裂纹显微形貌,除裂纹缺陷外,在视野中没有发现铸锭气孔、疏松、粗大化合物、夹渣等缺陷,表明铸锭内部质量良好;同时,也没有发现复熔共晶球,无晶界复熔三角形和晶界局部复熔加宽现象,说明锻棒在热处理过程中没有过烧[2],如图3所示。

2)观察样品的金相照片发现,在裂纹两侧金属流动方向明显不一致,裂纹上方金属基本未发生形变,与裂纹下方金属变形程度有很大的差异,如图4所示。

3)裂纹两侧再结晶程度不同,其中裂纹一侧为再结晶晶粒,另一侧则为亚晶和少量的变形组织,亚晶或晶粒在裂纹缺陷处终止,表明材料在变形前就已经存在裂纹了,如图5所示。

4)观察试样分支裂纹的显微组织发现,支晶裂纹穿过晶粒并与晶界相交,因此判断此支叉裂纹为锻造裂纹,如图6所示。

图3 试样的裂纹显微形貌

图4 裂纹两侧的金属流动方向

图5 裂纹两侧的再结晶程度

图6 试样分支裂纹的显微组织

2 分析和讨论

2.1 裂纹的性质

经过对样品二次浸蚀分析,确认某7050合金锻棒裂纹属于铸锭中心裂纹[3]。它的产生原因是在铸锭凝固过程中,铸锭芯部与表面温度场梯度变化产生了内部应力,内部应力超过了材料本身的强度及延展性,产生了铸锭裂纹。该裂纹既可能是热裂纹,又可能是冷裂纹,尤其在高浓度7xxx系大规格合金中,裂纹多以冷裂纹形式呈现,而导致铸锭裂纹报废。

某铸锭在锻造前就已经有肉眼不可见的裂纹存在,在随后的墩粗拉拔工艺过程中受力,致使原有的裂纹受拉应力作用沿裂纹扩展,最终在锻棒中心呈现裂纹开口。

2.2 引发裂纹的因素

从理论上分析,引起锻棒裂纹的常见因素有:

1)化学成分控制范围不合理。不合理的化学成分控制不仅影响铸锭成型的控制,同时影响冶金质量,保证合适的成分控制是熔铸生产的首要任务。此炉化学成分满足成分控制范围,故初步排除。

2)晶粒细化能力不足。当合金的晶粒细化无法保证时,时高或时低的喂丝速度、抑或不足的细化能力,是无法保证航空材料的生产条件的,细化过程必须稳定、匀速点入。排查生产过程及检测指标,可以排除此项原因。

3)铸造工艺参数不匹配,如铸造速度提升斜率过快、铸造温度控制不当或冷却强度不足等。圆棒的铸造工艺较扁锭产品相对稳定,因其冷却均匀且无宽厚比不同,铸棒工艺固化后,成型工艺受季节、温度变化等条件影响较小,因此可以初步排除此项原因。

4)工装准备、使用不当或过程控制出现异常等。本批次铸锭裂纹的产生概率为偶然事件,重点对工装准备及过程控制进行排查,追溯缺陷铸锭生产位置为铸锭的浇口位置,即最后铸造结束时,熔体最后凝固的位置,影响原因初步确定为工装刮水器囊损坏。

刮水器技术(图7)常用于2xxx、7xxx系合金的扁、圆铸锭的生产使用,刮水器刮净铸锭表面冷却水,使铸锭在刮水器囊的作用下自身回火,防止铸锭内部因应力不均、过大而引起铸锭开裂的铸造技术。铸造冷却水初次接触铸锭,使铸锭结晶沿铸造方向进行,然后冷却水顺沿铸锭表面流至刮水器囊,气囊刮净铸锭表面冷却水使之与铸锭表面分离,如果铸锭表面偏析瘤不合格、铸造过程中刮水器囊漏气、压力不足或损坏,气囊就会与铸锭表面形成一定缝隙使冷却水顺缝隙漏至铸锭表面,当漏水情况严重以致影响铸锭内部应力场不均匀时,便会使铸锭开裂。刮水器漏水,多在铸锭表面形成波浪或有规律性白色水渍,铸造后易使用肉眼观察。刮水器囊漏水是很严重的生产准备不当,铸造过程中如发现气囊损坏或漏气严重,必须停止铸造,防止铸锭炸裂损坏设备工装。

图7 刮水器技术工艺

2.3 预防措施

1)铸造前,对刮水器囊预先充气、检查刮水器完好情况并对其进行维护保养。

2)建立刮水器囊使用台账,定期或使用至一定寿命和铸次时进行更换。

3)更换刮水器囊厂家,对于关键工装指定固定优秀供应商。

4)优化化学成分及铸造工艺,改善铸锭表面偏析瘤情况,延长刮水器囊使用寿命。

5)铸造过程发现刮水器损坏或漏水严重,须立即停止铸造,防止铸锭开裂或不合格铸锭流传后续工序。

3 结束语

在铝及铝合金加工中,铝合金铸棒的质量对后续各道工艺的加工质量的影响较大,甚至会影响到最终的铝制品质量。因此对铝合金铸棒表面、内部裂纹都需严加控制,只有减少或完全避免铸造裂纹,才能生产出高质量的铝制品。在生产实践中,通过以上预防措施的实施,可以避免铝合金铸棒出现裂纹缺陷,保证铝制品的质量。