分离轴承装夹机械手的末端结构设计与分析∗∗

王占礼 鲁冠宏 张邦成 李 爽 季春天

(长春工业大学机电工程学院,吉林长春130012)

汽车离合器是汽车发动机和变速箱中间的桥梁,是影响汽车整体性能和行驶安全性的重要因素。盖总成作为汽车离合器的关键组成部分,它对离合器的寿命及安全可靠性起着至关重要的作用。现行标准要求对生产的汽车离合器盖总成实现全检而不是抽检[1]。在拉式离合器盖总成的检测中,待机器人将盖总成抓取至检测机指定位置,检测试验开始前,需要有个安装分离轴承装置的步骤,以此来模拟真实工况下,踩下离合器踏板,分离轴承对离合器盖总成膜片弹簧的真实作用力,此过程在盖总成检测中起着不可或缺的作用[2-3]。为实现此过程,设计了分离轴承机械手及末端结构装置。此装置是一种在拉式离合器盖总成检测时自动安装及夹紧分离轴承的机械装置。

如今,国内的大多数离合器自动检测线在每个工位都设计了抓取机构,方案支架采用方钢焊接,为整个抓取机构的移动提供桥梁,但是采用龙门结构,其结构较大,比较笨重,灵巧性较差,占用的生产面积比较大,并且每个抓取机构反复移动,使检测节拍加大。还有一些中外合资的企业,他们采用通过电磁铁的通断电吸附和分离的形式进行分离轴承的安装及夹紧,此方案虽然运行稳定,比较便捷,但当设备突然断电时,电磁铁失去磁性,分离轴承便会突然坠落,损坏检测设备。基于此种情况,通过对装卸过程进行分析,设计了机械手和特定分离轴承装置的结构,此方案解决了抓取装置存在的体积过大的问题,避免了抓取机构的反复移动,加快检测节拍;并能够使分离轴承在下放到指定位置的同时夹紧到检测机上,实现多个步骤同步化,加快检测时间,可将人工操作离合器盖总成检测试验机转变为全自动离合器盖总成检测试验机的装置,实现了自动放置和夹紧分离轴承等功能[4-5]。

本文以φ430型离合器盖总成为研究对象,设计了分离轴承装夹机械手及末端结构和特定分离轴承装置的结构,在CATIA和HyperMesh中分别建立分离轴承装夹机械手和特定分离轴承的几何模型和有限元模型,并在HyperMesh中进行了开合锁板的强度分析和夹爪的模态分析,得出了零件所受的最大应力、固有频率及振型。本研究方法与结果可以指导结构的优化设计,对装置瞬态动力学分析具有重要的指导意义。

1 分离轴承装夹机械手结构

1.1 整机结构设计与工作原理概述

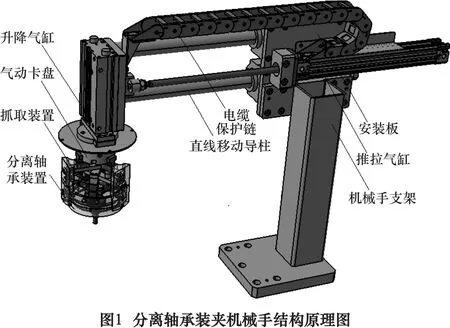

分离轴承装夹机械手的总体结构如图1所示。

主要结构包括传动部件:推拉气缸、升降气缸、直线移动导柱等;工作部件:气动卡盘、抓取装置、分离轴承装置等;以及一些辅助部件:机械手支架、安装板、直线导套、电缆保护链等。其工作原理是为防止在盖总成检测线检测过程中,分离轴承装夹机械手阻碍工业机器人的搬运轨迹,利用推拉气缸和升降气缸对分离轴承装置对盖总成进行安装和分离,待工业机器人把盖总成安装到检测机指定位置后,工业机器人离开安装位置,此时,推拉气缸把分离轴承装置推出,升降气缸下降,即可把分离轴承装置安装到盖总成上指定位置对盖总成进行检测,待检测结束后,升降气缸和推拉气缸再将分离轴承装置取下并退回到原始位置,工业机器人则取走已检测的盖总成,等待下一个盖总成的检测。

1.2 抓取装置结构设计

抓取装置是分离轴承机械手的重要工作部件,其结构主要包括气动卡盘、夹爪、锁板推拉杆和推拉块,如图2所示。

抓取装置由推拉块、锁板推拉杆和夹爪通过螺栓连接组成。当三个夹爪通过气动卡盘外移,释放分离轴承时,推拉块通过锁板推拉杆向内移动,卡瓜外移和推拉块内移同时进行,由此把分离轴承锁紧在下方刚安装好盖总成的检测机分离拉杆上,以此对盖总成进行检测试验。试验结束后,夹爪向内移动夹紧分离轴承装置,同时推拉块外移,松开了锁紧在分离拉杆上的分离轴承装置,随后分离轴承装置通过气缸移动,离开检测位置,工业机器人随即取走盖总成。

1.3 分离轴承装置结构设计

在传统的检测过程中,待分离轴承放入后,为保证分离轴承固定在分离拉杆上来进行检测试验,还需要放上锁紧螺母并且旋转90°,动作较多且繁琐,并且对放入的精确度要求很高。因此,需对汽车分离轴承进行特定的改进,来实现分离轴承自动固定在分离拉杆上。所设计的分离轴承装置如图3所示。

分离轴承装置的组成部分主要包括:3个推拉槽、3个开合锁板、3个滑块、3个导轨和6个弹簧柱塞,通过螺栓进行连接。利用弹簧柱塞的弹力把作用于滑块上的开合锁板锁紧到分离拉杆上,分离拉杆通过开合锁板带动分离轴承进行移动,以此进行盖总成检测试验。其工作原理是在初始状态中,当抓取装置的夹爪夹紧分离轴承时,推拉块带动推拉槽把开合锁板移至弹簧柱塞的压紧状态,待抓取机构把分离轴承装置移动到检测机指定位置后,夹爪外移,同时带动推拉块通过锁板推拉杆向分离轴承装置中心移动,此时3块开合锁板把分离轴承装置锁紧在分离拉杆上,便可进行盖总成检测试验。此过程中开合锁板通过导轨和滑块进行移动,可有效减小移动过程中的摩擦,防止因摩擦的振动产生机构的共振导致检测精度下降。检测过程中弹簧柱塞的弹力使3块开合锁板夹紧在分离拉杆上,防止因分离拉杆拉动分离轴承装置时,由于较大的压紧力造成开合锁板的移动,导致检测精度降低。此弹簧柱塞选取的型号为PJLS10-10,其负载范围是2.9~19.6 N。

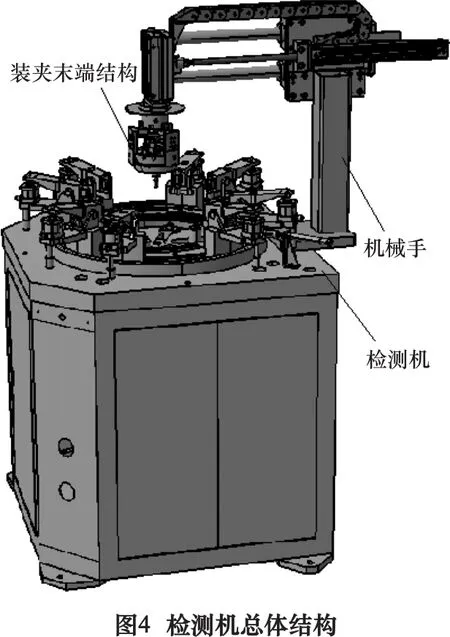

1.4 检测机总体结构

为实现检测机的全自动检测,并保证检测节拍,所设计的检测机及分离轴承自动装夹机械手总体结构如图4所示。此方案解决了如今大多数抓取装置存在的体积过大、灵巧性差的问题,避免了抓取机构的反复移动,加快检测节拍;解决了放置和夹紧分离机构不能同时进行的问题,使分离轴承在下放到指定位置的同时夹紧到检测机上,实现多个步骤同步化,加快检测时间,提高了检测效率。

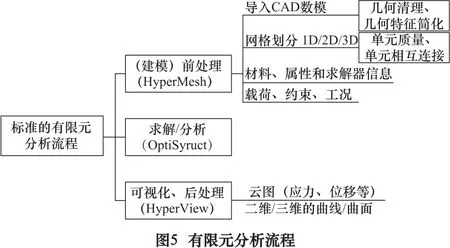

2 有限元技术的分析流程

有限元技术是在当今工程分析中应用最广泛的数值计算方法。它具备的通用性和有效性,已使其受到工程技术界的高度重视。有限元方法的基本思想是用较简单的问题代替复杂问题再求解,它将求解域看成是由许多称为“单元”的小的互连子域组成,对每一个单元假定一个近似解,然后推导并求解这个域总的满足条件,从而得到原问题的解[6]。标准的有限元分析流程如图5所示。

3 有限元模型的建立与分析

3.1 基于HyperMesh有限元网格的划分

有限元模型为计算提供所有原始数据,数据直接影响计算结果的准确性,并且建立有限元模型所花费的时间约占整个分析时间的70%左右。由此可见,建立正确可靠的有限元模型是一项极为重要且复杂的工作,因此,有必要采用专业化的有限元前处理工具来建立有限元模型,以提高建模速度和建模质量。HyperMesh的主要功能体现在可通过一系列处理把几个模型转化为高质量的有限元模型,为精确高效的有限元分析打下基础[7]。

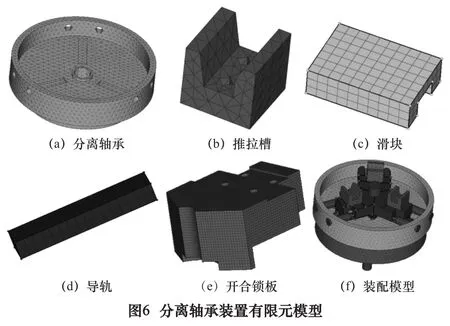

通过CATIA软件进行分离轴承装置的三维建模,然后导入HyperMesh软件进行前处理,在有限元软件的研究对象中存在一些对分析结果不产生影响但影响网格划分的细小结构,比如在建立有限元模型时通常忽略倒角、沉头孔、螺纹孔等结构。为避免后续网格划分过程中产生过小单元的可能,将倒角、圆角去除,沉头孔改为通孔,螺纹孔改为简单孔[8]。

在有限元中,为了提高计算精度,一种办法是增加离散单元的数量,另一种就是使用更高精度的单元。实体网格划分包括四面体单元和六面体单元,四面体单元精度差,但是适应性强,六面体单元精度相对较高,但是很多复杂零件是很难完全用六面体网格离散的,这时候就不得不使用四面体网格进行离散。因此,我们应用四面体与六面体网格耦合的方式来进行单元的划分,比如在需要重点考虑的部位,通过几何切分,将其切分为规则体,然后划分六面体网格,在不太关心的位置使用四面体进行离散。两种网格的分界面通过绑定等进行约束。

分离轴承装置中的开合锁板对分离试验的检测精度有较大影响。分离试验开始时,分离拉杆的拉力直接作用于开合锁板,如果开合锁板因刚度不足而变形,将导致分离指位移测量失真,因此,开合锁板作为关键部件亦需进行有限元分析。

将简化后的开合锁板进行特性切分,使切分后的几何特征能够进行映射网格划分,或者扫略生成六面体网格。使用Geom面板下的Solid edit卡片,将开合锁板在最复杂的面上进行切割,以满足映射、拉伸或扫略的要求。利用3D Solid Map面板,可进行单个体或多个体的映射网格划分[9]。开合锁板、滑块、导轨由六面体网格划分,其他非重点部件由四面体网格划分,划分后的网格如图6所示[10]。分离轴承装置各零件的网格单元类型、大小、数量以及节点数量如表1所示。

表1 分离轴承装置网格参数

完成网格划分后,要对网格进行连续性检查和质量检查。在Faces卡片下的preview equiv可查看网格连续性,通过Check element-3D可查看单元质量。检查的质量结果包括(不合格百分比):warpage(翘曲)0,aspect(长宽比)0,jacobian(雅克比),skew(扭曲)0,min angle(最小角)2%,max angle(最大角)2%[11]。

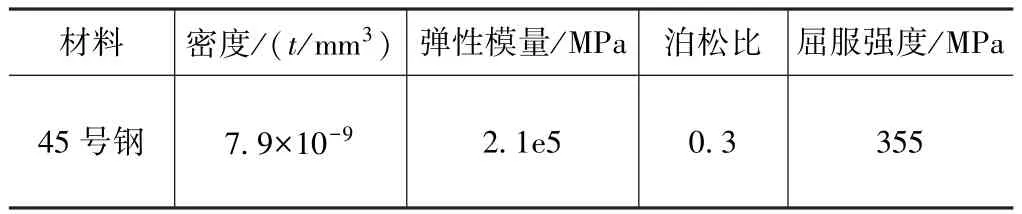

3.2 材料属性的设置

在进行网格划分后需要进行材料属性的添加,根据选择的材料,开合锁板的材料为45号钢,通过查阅资料可得到45号钢性能如表2所示。

表2 45号钢性能参数

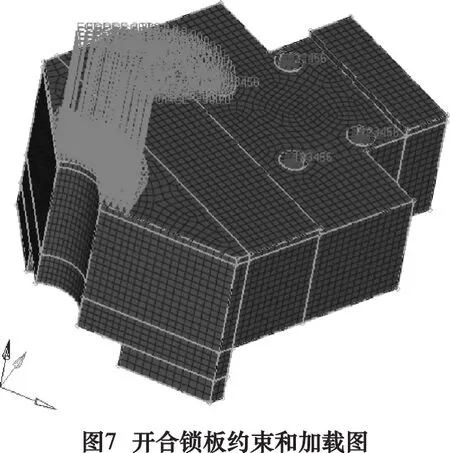

3.3 约束、载荷、工况的设置

开合锁板通过上部的两个螺栓和推拉槽进行连接,下部的和导轨通过两个螺钉进行连接,所以4个孔边界的6个自由度应都被约束。开合锁板的载荷最大在800 N,为保证安全,负载设定为900 N,负载由三个开合锁板共同承担,即每一开合锁板受力为300 N。分离拉杆作用在每个开合锁板的作用面积约为50 mm2,即每个开合锁板在作用面积内所受到的压强为6 MPa,并且HyperMesh中有直接对整个有限元模型施加重力加速度的设置,以模拟有限元单元受重力场作用的功能,重力加速度的方向为Z轴的负方向,重力加速度g=9 800 N/t。开合锁板受到的约束和载荷具体如图7所示。

3.4 应力计算结果与数据分析

静力分析用于求解在固定载荷不变作用下结构的应力和位移等,不需要考虑惯性和阻尼的影响。但静力分析可以包含稳定的惯性力(如重力、离心力等),以及能够被等效为静态载荷随时间变化的载荷(如等效静力风载和地震载荷)。

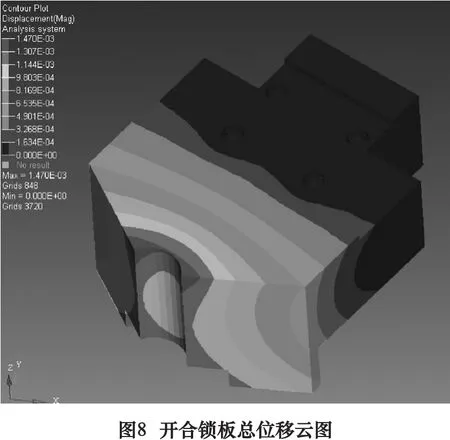

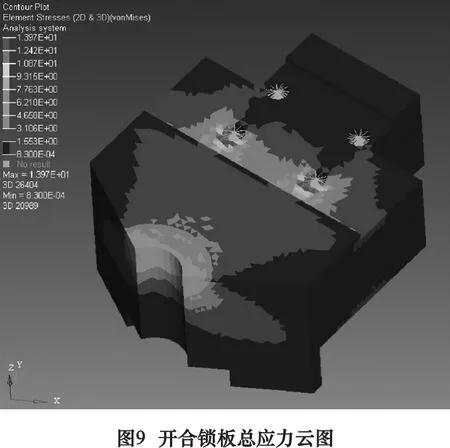

在HyperMesh软件的optistruct模块对所建立的有限元模型进行求解,经模拟运算得到开合锁板的位移分布云图和应力分布云图,如图8和图9所示。

从位移云图可以看出,最大变形发生在开合锁板中心孔处,这主要是因为对分离轴承装置加载时,开合锁板中心孔外边缘处会受到分离拉杆的作用,然后将力传递到分离轴承及开合锁板机构,开合锁板的最大偏移量为:DMX=0.00 147 mm,变形量符合要求,刚度满足要求,开合锁板不会产生明显变形。

最大应力发生在螺钉安装处和中心孔边缘处,最大应力值13.97 MPa,开合锁板材料为45钢,屈服极限σs为355 MPa,最大应力值小于材料的屈服极限,开合锁板满足强度要求。

4 夹爪的模态分析

模态分析是利用系统固有频率或特征向量的正交性,用各阶特征向量组成的振型矩阵作为变换矩阵,将坐标系进行线性变换,令相互耦合的线性方程在新的模态坐标系下变为一组相互独立的线性方程,从此获得固有频率和特征向量[12]。

研究的结构模态是结构本身的特性与材料特性所决定的,与阻尼等条件无关。结构的无阻尼自由振动方程为

式中:[M]为结构质量矩阵;[K]为结构刚度矩阵;{}为节点加速度矢量;U为节点位移矢量。

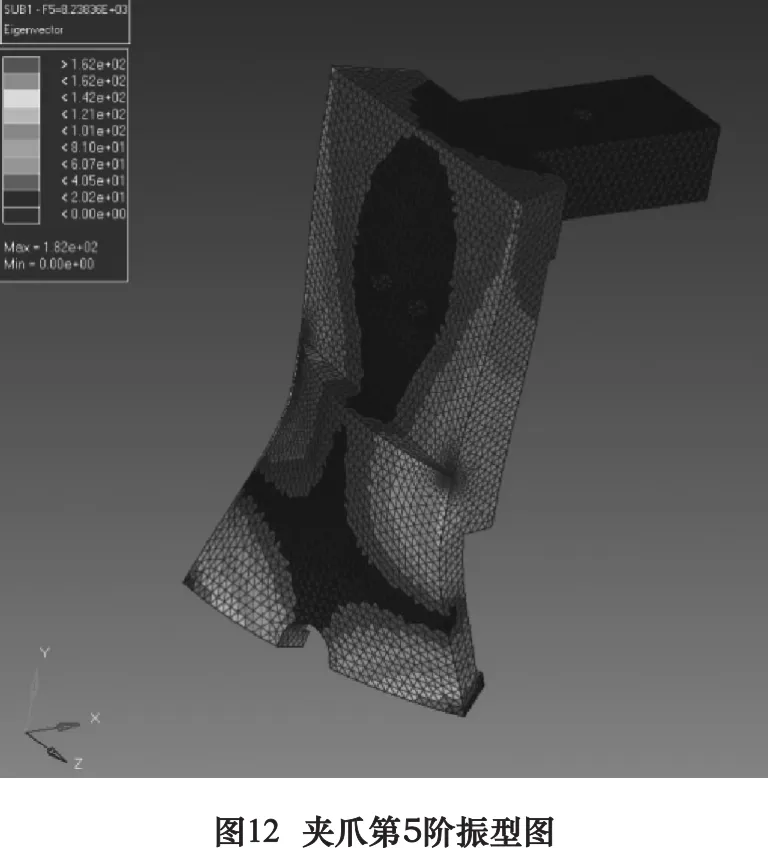

对于线性系统,自由振动为简谐形式[13]:

式中,{φ}i为第i(i=1,2,…,n)阶固有频率对应的特征向量,即振型;ωi为第i阶固有圆频率,rad/s;t为时间。

通过模态分析,可以为设备的振动故障诊断和结构的优化设计提供依据。夹爪是夹持分离轴承装置的最关键部件,其共振不仅会造成设备发出噪声,还会因振动过大导致分离轴承装置掉落,造成试验台的损坏和检测过程的停止[14]。因此需要对夹爪进行模态分析,通过模态分析可以获得夹爪的固有频率和振型。在实际情况中,低阶频率对动态特性影响较大,故只求解夹爪的前六阶振型和固有频率。夹爪通过上方的一个螺栓和边侧的两个螺栓进行固定,所以将这三处限制为ALLDOF(即约束所有位移),得到的夹爪前六阶固有频率与振型描述如表3所示。

表3 夹爪固有频率与振型描述

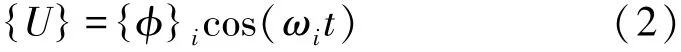

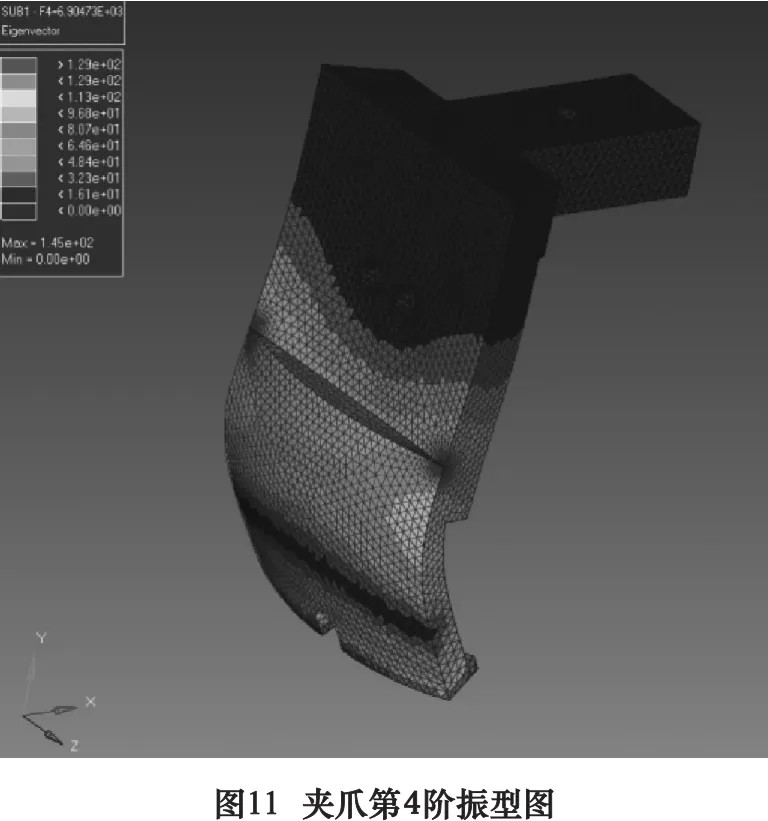

第3阶到第6阶的振型图分别如图10~13所示。由振型图可以得出第3阶是夹爪沿Z轴方向水平往复移动,产生水平的轻微晃动;第4阶是复合振动振型,沿Z轴方向扭转并沿X轴正方向轻微移动;第5阶是夹爪下方两边沿X轴相反方向移动;第6阶是夹爪下方沿Y轴方向扭转,X轴方向移动。在模态阶次和模态阶数的递增关系中,夹爪频率变化平稳,无突变现象。夹爪的第1阶频率为1 750 Hz,检测机在平常工作中的平均转速为1 200 r/min,最高转速为1 500 r/min。由此可见,该夹爪的第1阶频率高于检测机的激振频率,故不会发生共振的问题,说明夹爪的动态特性满足使用要求[15]。

5 结语

本文以分离轴承装夹机械手及特定末端结构为研究对象,设计了其机械结构并应用CATIA软件对整个装置进行几何模型的建立。基于HyperMesh对分离轴承装置的开合锁板和夹爪进行有限元分析,结果表明:

(1)设计的分离轴承装夹机械手及特定末端装置实现了分离轴承装置的自动安装和分离并使分离轴承自动夹紧在分离拉杆上,解决了放置和夹紧分离机构不能同时进行的问题,实现多个步骤同步化,加快检测时间,提高了检测效率保证了检测节拍和设备的可靠性。

(2)设计的装夹装置结构简单,重量较轻,灵巧性较好,解决现今大多数夹持装置结构较大、笨重、灵巧性较差的问题,缩短了抓取的路径,加快了检测时间。

(3)根据仿真分析,装夹结构末端装置的开合锁板所受的最大应力值远小于其材料的许用应力值,说明该设计满足自身强度要求,设计合理。

(4)通过模态分析,得到了机械手夹爪的前6阶固有频率和振型,结果表明夹爪的第1阶频率高于检测机的激振频率,故避免了共振的影响,保证了检测过程的稳定性和可靠性。

综合而言,设计了分离轴承装夹机械手及末端结构,改善了现今大多数检测线装夹过程笨重、灵巧性差,难以实现多个步骤同步化的问题,提高了检测效率;并对设计装置的关键部件进行了有限元分析,验证其设计的合理性,为我们在类似产品设计中提供重要的参数,为改进结构设计及装置瞬态动力学分析提供理论依据,同时也为深入研究相关问题奠定基础。