纯棉纱布一浴一步法煮漂工艺探究

王俊豪,张绍丽,邢铁玲,陈国强

(苏州大学纺织与服装工程学院,江苏苏州215021)

纯棉纱布是以棉为原料,经织造、煮练、漂白等工序制成[1],其结构较疏松,有明显的网格,密度为每英寸经纬相加50根左右,具有吸湿性好、散热性和保温性优良、耐热和耐碱性好的特点。婴儿在接触一些化学或过敏原后非常容易起疹子、红点等,需要选择合适的纱布作为尿布,纯棉纱布是一种极好的呵护婴儿皮肤的面料。纯棉纱布为天然绿色环保产品,没有任何添加剂,不会因环境变化而有异味,不损害身体。同时纯棉纱布手感柔软,透气性好,是亲肤产品的优选面料。纯棉纱布的退煮漂属于高能耗、高水耗、高排污工序[2]。织物经过前处理后可以去除纤维的天然杂质和纺织过程中所施加的浆料及油污,使其具有洁白、柔软和良好的渗透性[3]。当前常规退煮漂加工可采用一浴一步法或二浴二步法。现二浴法发展成熟,处理织物性能相对稳定[4],而一浴法虽然工艺流程短、生产效率高,但去杂效果不理想[5],在追求资源最大化利用的今天,一浴法成为研究热点,使企业的成本降低成为可能。

本实验在织物一浴前处理体系中加入漂白活化剂[四乙酰乙二胺(TAED)、邻苯二甲酸酐(PA)、五乙酰葡萄糖(PAG)]。以处理后织物的白度为主要指标,结合润湿性,得到优化的煮漂工艺,达到节能减排、降低成本的目的。

1 实验

1.1 材料

1.1.1 织物

纯棉纱布(苏州铃兰卫生用品有限公司)。

1.1.2 化学品

精练剂A、消泡剂、精练助剂B、精练助剂C、40%硫酸、草酸(苏州铃兰卫生用品有限公司),α-五乙酰葡萄糖(98%),四乙酰乙二胺(92%~94%),氢氧化钠(32.5%),邻苯二甲酸酐、30%过氧化氢(分析纯)。

1.2 工艺流程

取适量纱布水洗5 min,放入105℃烘箱中烘干后均衡1.5 h,然后在干燥器中干燥0.5 h。取3 g样品加入精练助剂B 1.6 g/L、精练助剂C 0.8 g/L、消泡剂8 g/L、精练剂A、双氧水和32.5%NaOH,浴比1∶12,在一定温度下煮漂60 min后降温到85℃。常温水洗,酸洗30 min后水洗烘干。

1.3 测试

白度:根据GB/T 6529—2008《纺织品调湿和试验用标准大气》,在规定条件下均衡4 h后进行白度测试。将纯棉纱布折叠8层,使不透光并平整表面,根据GB/T 8424.2—2001在数显白度仪上进行测试,在纱布上不同位置测量5次,取平均值[6]。

润湿性:根据GB/T 9995—1997《纺织材料含水率和回潮率的测定》,纱布在105℃电热恒温鼓风干燥箱内烘干,之后快速放入干燥器内平衡24 h后进行测试。向直径为110~120 mm的烧杯中加水(20℃)至深为100 mm,用镊子将裁剪好的质量约为1 g的狭长纱布对折3次(长度不大于8 mm),并平整表面。将纱布置于水面,同时按下秒表开始计时,纱布完全沉入液面时计时停止。测量3次并取平均值[7]。

表面活性物:称取试样10 g加蒸馏水100 mL于封闭容器中,浸泡2 h后倒出浸渍液,取10 mL。用稀硫酸润洗25 mL带塞量筒后再用清水冲洗,将10 mL浸渍液倒入其中,10 s内用力振荡30下,放置1 min,10 s内用力振荡30下,静置5 min后观察液面的泡沫高度,要求不超过2 mm[8-9]。

2 结果与讨论

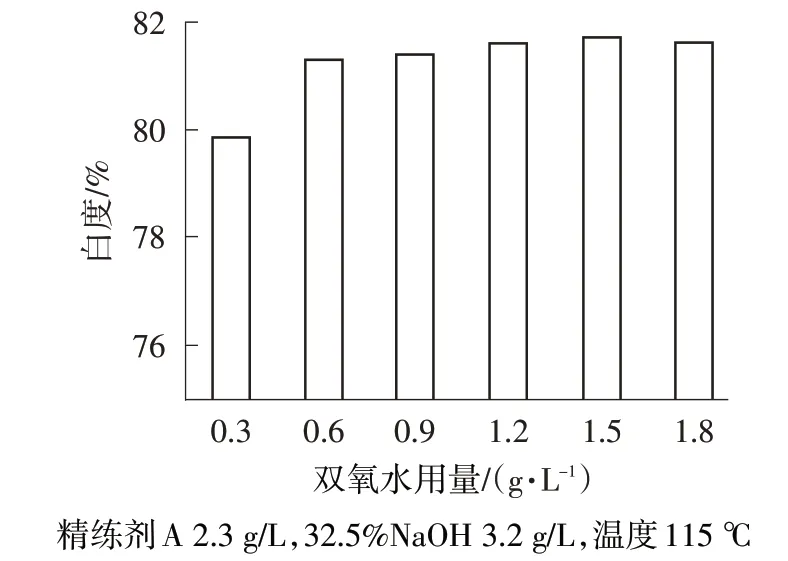

2.1 双氧水用量

由图1可以看出,随着双氧水用量的增加,纱布白度逐渐增大,当双氧水用量达到0.6 g/L后白度的增长速率趋于平缓,双氧水用量达到1.2 g/L后白度基本保持不变。这是由于双氧水水解产生的HO2-等有效成分与织物发生反应产生漂白活性物质,随着双氧水用量的增加产生的HO2-达到饱和,织物白度不再增大。工厂提供的漂白纱布白度为76.5%。优化后的漂白白度能达到工厂样品的白度即可,因此,在考虑成本和白度的情况下,双氧水用量选择1.2 g/L(纱布白度>81%)。

图1 双氧水用量对纱布白度的影响

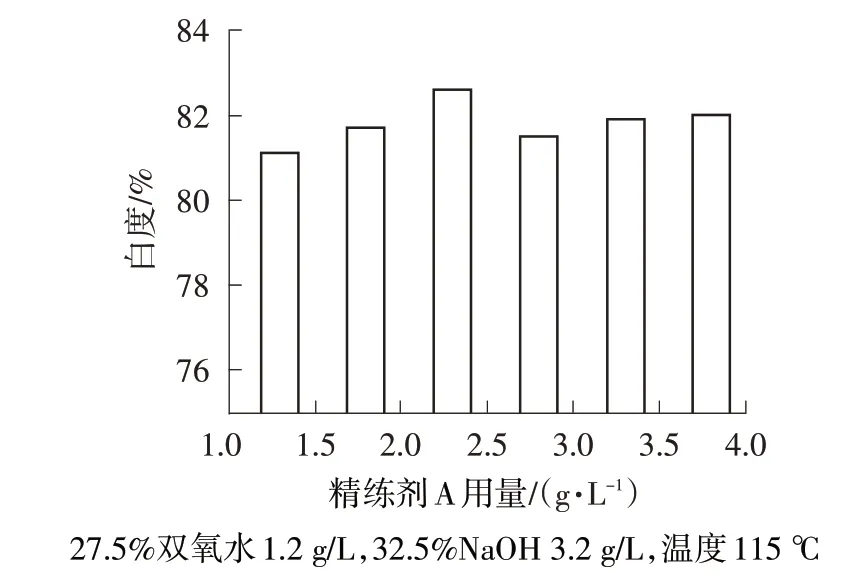

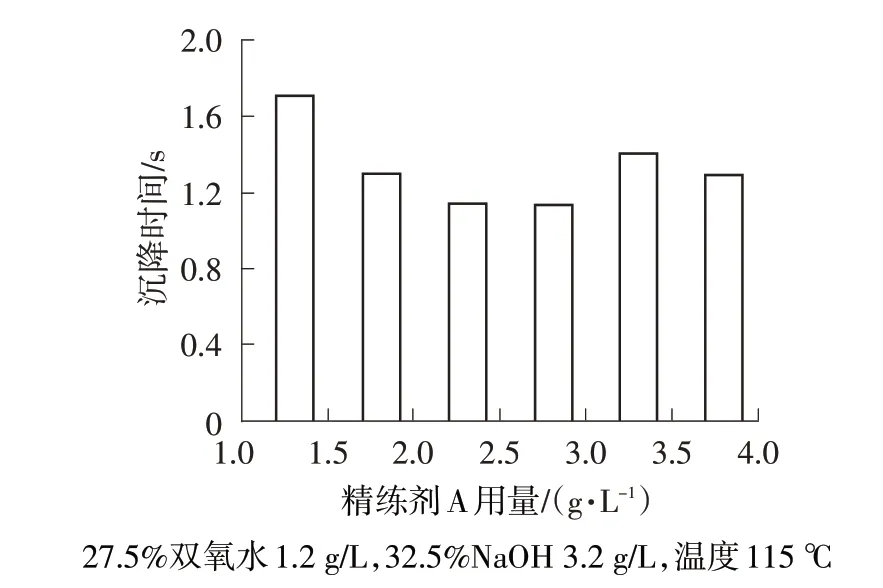

2.2 精练剂A用量

由图2可知,随着精练剂用量的增加,纱布白度增大,当精练剂用量为2.3 g/L时白度达到最大值,之后随着精练剂用量的增加纱布白度略微下降。由图3可知,随精练剂用量增加至2.3 g/L,纱布完全润湿所需的时间由1.71 s降为1.14 s,因此,增加精练剂用量有利于提高纱布的润湿性。之后继续增加精练剂用量对纱布润湿性的改善不大。综合考虑纱布白度和润湿性,精练剂用量确定为2.3 g/L。

图2 精练剂A用量对纱布白度的影响

图3 精练剂A用量对纱布润湿性的影响

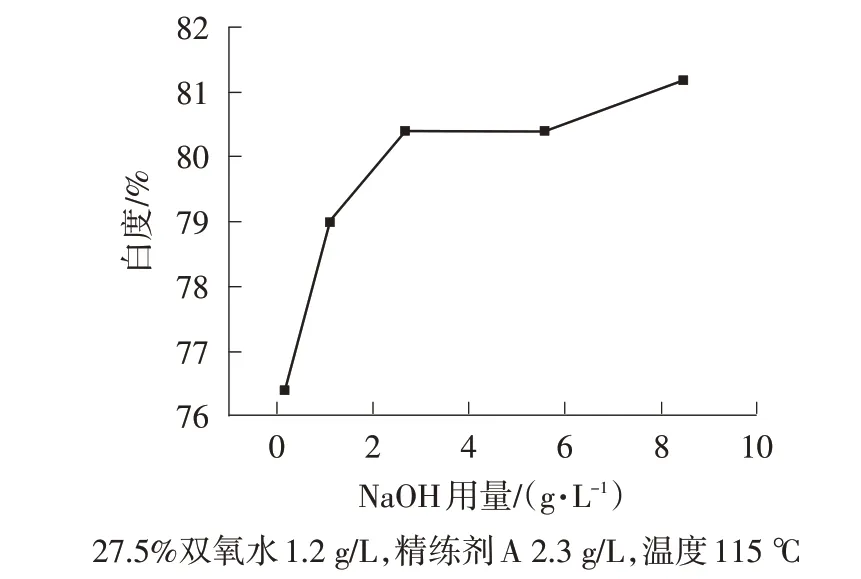

2.3 NaOH用量

由图4可知,随着NaOH用量的提高,纱布白度逐渐增加,刚开始白度增加速率较快,用量达到2.65 g/L后白度增加速率变慢。这是因为适量的氢氧化钠对双氧水的分解有促进作用,但氢氧化钠用量过高时,对双氧水的无效分解加快,不利于纱布的漂白。

图4 NaOH用量对纱布白度的影响

由图5可以看出,NaOH用量越高,精练效果越好,纱布的润湿性也越好。NaOH用量达到2.65 g/L后润湿性变化幅度趋于平缓。综合考虑白度和润湿性,NaOH用量取2.65 g/L。

图5 NaOH用量对纱布润湿性的影响

2.4 活化剂种类及温度

20世纪90年代起就开始了低温氧漂活化剂的研究,它可与双氧水在漂白液中直接生成过氧酸对织物进行漂白。但在纯棉纱布一步煮漂中的应用未见报道。本实验采用3种活化剂TAED、PA、PAG以降低纱布的煮漂温度。

在适当的处理条件下,过氧化氢水解生成HO2-,然后与活化剂TAED反应生成具有实际漂白作用的过乙酸[10]。TAED及其反应产物无毒性且具有可生物降解性。

在H2O2/PA漂白体系中,由于HO2-亲核进攻PA导致PA水解产生过酸,水解可能在碱性条件下发生。H2O2/PA漂白体系可能有两条漂白路线:(1)过酸与杂质反应直接提升白度;(2)过酸分解产生·OH后去除杂质[11]。

PAG是一种单糖衍生物。PAG和TAED的漂白活化原理相似,由于PAG自身的乙酰基能和过氧化氢生成过氧乙酸,过氧乙酸具有相当高的漂白活性,可有效去除色素[12]。

从图6中可以看出,未加活化剂时,随着温度的升高,纯棉纱布的白度逐渐增加,由此可知高温有利于漂白的进行。随着温度的升高,TAED对双氧水的活化作用增强,纱布白度增加,达到85℃之后活化作用不明显,纱布白度基本不发生改变。PA对双氧水的活化作用不明显,处理后纱布的白度比未添加活化剂时更低。PAG在85℃下对双氧水的活化作用最好,但漂白效果整体不如TAED。

图6 活化剂在不同温度下对纱布白度的影响

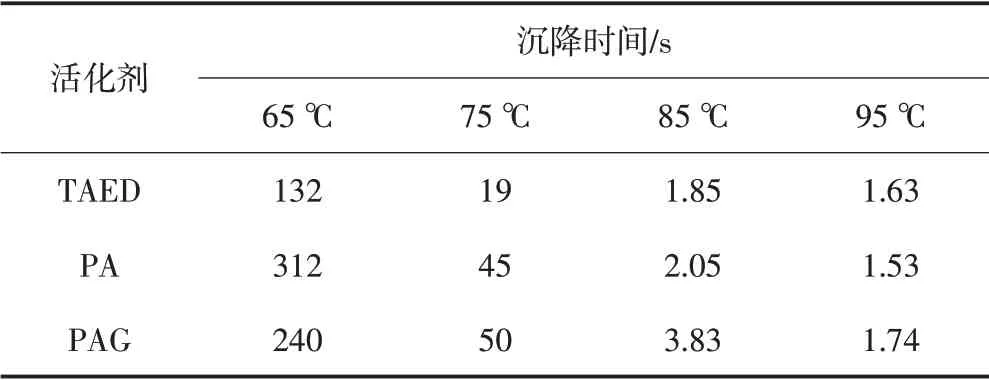

由表1可知,纱布的沉降时间随漂白温度的升高而降低,在温度达到95℃时,织物的润湿性能最好。活化剂TAED、PA和PAG对纱布润湿性的影响相差不大。综合处理成本、处理后织物的白度和润湿性考虑,选择TAED作为低温漂白活化剂,但温度太低会影响纱布的润湿性,不符合前处理要求。因此,选用TAED作为纯棉纱布低温煮漂活化剂,温度为95℃时白度和润湿性均符合要求。

表1 活化剂TAED、PA和PAG在不同温度下对纱布沉降时间的影响

2.5 活化剂用量

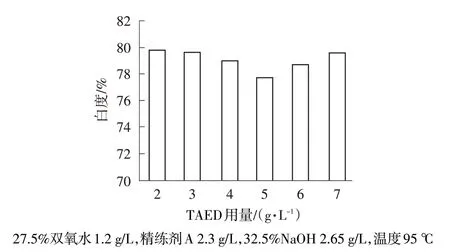

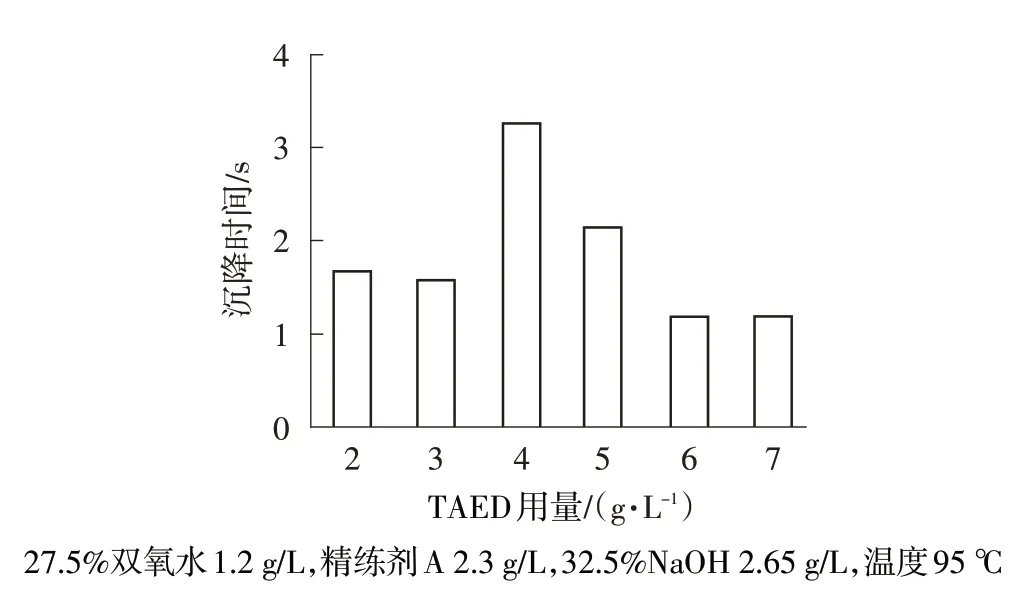

由图7可知,随着TAED用量的提高,纯棉纱布的白度变化不大,在TAED用量为2 g/L时白度较好。由图8可知,随着TAED用量的提高,纱布的润湿性先升高后降低,可能是过量的TAED会影响纯棉纱布的浸润性。综合考虑白度和润湿性以及成本,TAED用量选择2 g/L。

图7 TAED用量对纱布白度的影响

图8 TAED用量对纱布润湿性的影响

3 结论

优化的纱布煮漂工艺:27.5%双氧水用量1.2 g/L,精练剂A用量2.3 g/L,32.5%NaOH用量2.65 g/L,漂白活化剂TAED用量2 g/L,温度95℃。采用优化工艺煮漂后纱布的白度为78.8%,沉降时间为1.63 s,表面活性物测试中泡沫高度不超过2 mm,符合工厂样品的前处理要求。