大型水轮发电机组镜板研磨工艺探讨

袁世铎,李 勇

(五凌电力有限公司五强溪水电厂,湖南 沅陵419642)

1 概述

大型水轮发电机组镜板承受着水轮发电机转子的重量及轴向水推力等轴向负荷。其工作性能不仅影响机组的出力和效率,而且还直接关系到能否安全稳定运行。镜板和推力瓦之间如保证有良好的润滑条件,就必须使镜板和推力瓦的出油边的润滑油膜厚度满足常规设计值(一般在0.03-0.07 mm左右),这就要求镜板的平面度小于0.03 mm,表面粗糙度Ra值≤0.1 μm,若镜板平面度较差,其偏差超过油膜的最小厚度时将导致油膜破坏,推力瓦和镜板之间处于半干摩擦状态下运行,导致烧瓦事故[1]。为达到以上要求,在推力轴承镜板检修研磨时,应提高镜板修复精度,尽可能减小表面粗糙度Ra值。

五强溪电厂镜板采用55号锻钢精加工而成。外径Φ4190 mm,内径Φ2870 mm,厚度280 mm,重15.93 t,镜面粗糙度Ra值按设计图纸要求≯0.1 μm。

2 镜板研磨前准备

2.1 工器具

(1)电动研磨装置

研磨是在工件转动与含有磨料自由运动的相对运动中,借助两接触面间的压力和相对滑动来进行切割的精加工方法。电动研磨装置由机座、支承装置、调节装置、驱动装置、研磨盘、油盆等部件组成。机座由20号钢板焊接制作而成,最大直径2500 mm,高度500 mm,用于安装支承装置、驱动装置、研磨盘等设备部件。支承装置由4个活动支撑架组成,在支撑架下端加螺纹千斤顶作为辅助支撑,以增加活动支撑的承载能力,在支撑架上部安装有水平调整器,可对镜板进行任意方向的粗调或细调。驱动装置由变频电机及精密行星减速机组成,由减速机通过转臂带动研磨盘旋转,研磨盘沿镜板圆周方向布置有3个,每个研磨盘直径380 mm,沿圆周方向错开,以确保整个镜面均可以研磨,研磨盘的工作速度由变频器控制可实现无极变速,确保研磨盘沿镜板周向运动的工作线速度达到2.7~3.5 m/s,研磨盘磨头压力设计为0.6~1.0 kg/cm2,可进行预压力的调整,确保研磨力均匀。在镜板下端油盆,可储存透平油、研磨膏等研磨后形成的油污。

(2)条式水平仪(250×0.02 mm)

(3)表面粗糙度检测仪(型号:DT100)

(4)镜板专用平衡梁吊具

(5)螺旋千斤顶(4×10 T)

(6)钢板尺(1000 mm)、卷尺(3 m)

2.2 材料

金刚石研磨膏(W20-W1)、海军尼绒布(厚度5 mm)、绸布、白布、无水乙醇、46号汽轮机油、蜡纸、毛刷、毛毡、枕木。

2.3 研磨准备

(1)清扫研磨场地,清洗电动研磨机、工量具等,应达到无尘要求。

(2)安装、调整好研磨机。

(3)将镜板吊入自动研磨装置外圈,镜面朝上,用枕木和螺旋千斤顶调整镜面水平直至其±X、±Y 4个方向水平偏差均≯0.04 mm/m。在研磨前还应对镜面水平度进行复测。条式水平仪切向放置测量镜面水平。

(4)在镜板放置现场搭设施工棚,施工棚顶部及四周铺设彩条布,并设明显警示标识。

(5)用无水乙醇、白布洗净镜面,再用绸布进行擦拭干净,用蜡纸保护好[2]。

3 镜板研磨工艺

3.1 研磨前检查分析记录

(1)对镜板镜面进行粗糙度测量(以五强溪电厂5号水轮发电机组推力轴承为例)

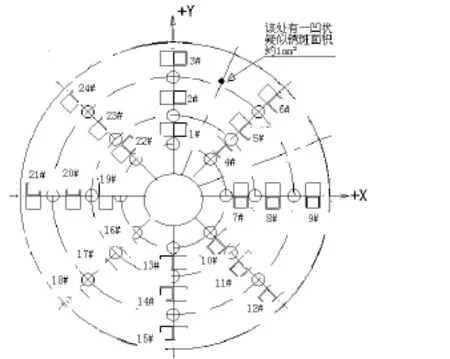

镜板镜面测点分布状态如图1,对应镜面粗糙度测量数据统计如表1。

图1 镜面测点分布状态图

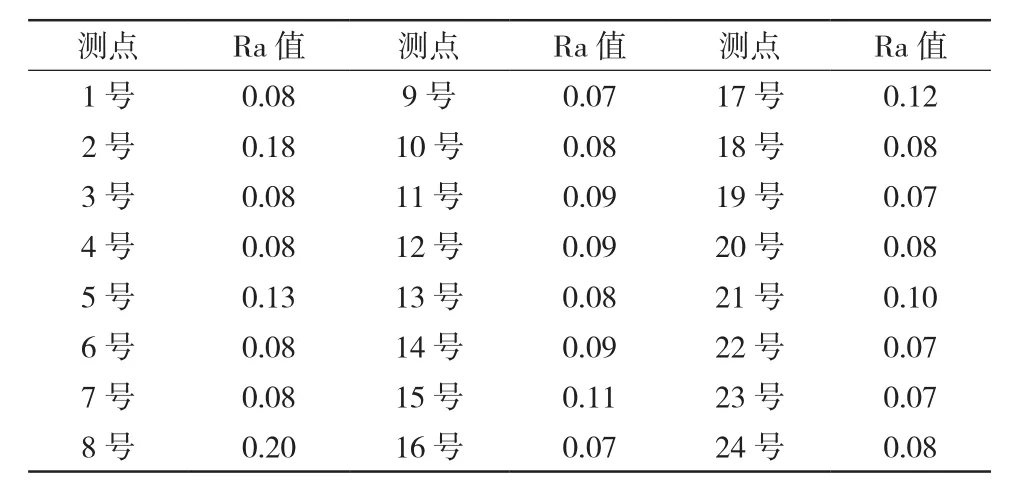

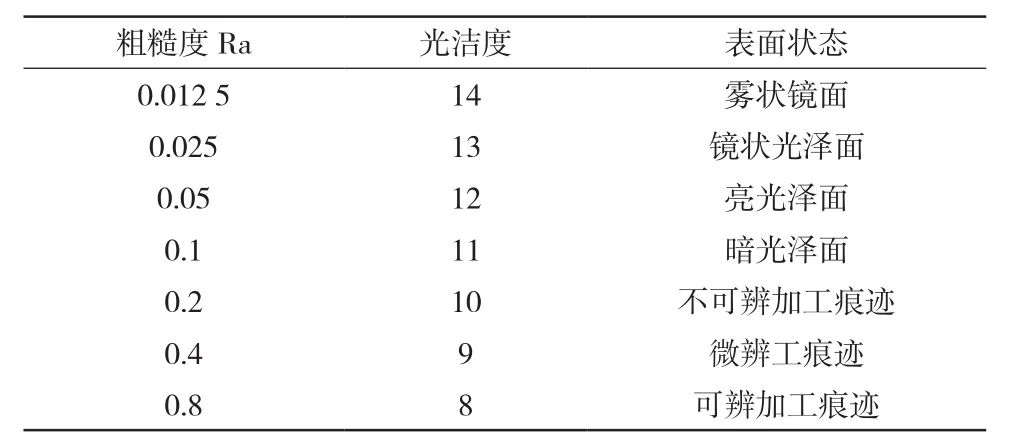

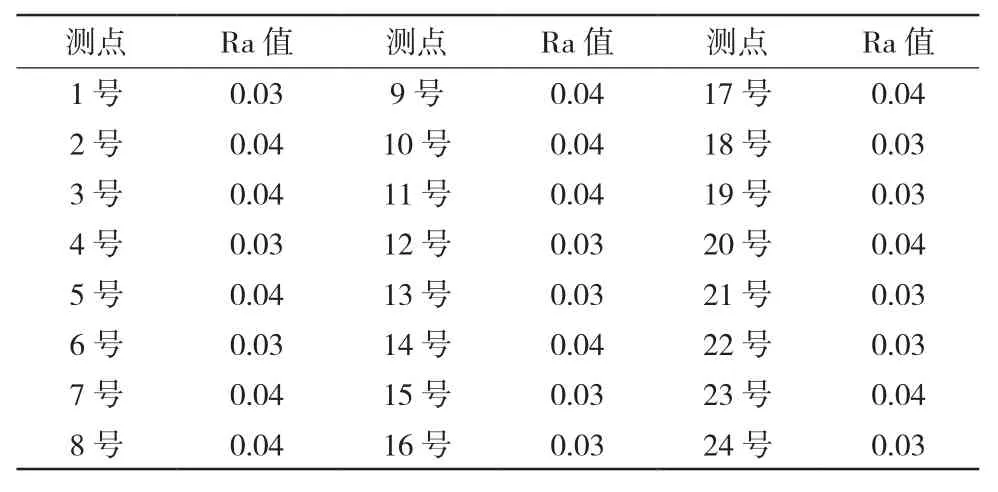

表1 研磨前粗糙度测量数据 单位:μm

根据以上数据得出:2号、5号、8号、15号、17号点粗糙度值分别 为 0.18 μm、0.13 μm、0.20 μm、0.11 μm、0.12 μm,共 5 个测点检测数据超过设计图纸要求0.10 μm,其余19个测点数据均在0.07~0.10 μm之间,符合设计图纸要求≯0.10 μm要求,合格率仅为79.2%,镜面平均粗糙度为0.094 μm。为保障机组运行最优状态,镜板镜面粗糙度所有测点合格率如需全部达到100%,有必要对镜板镜面进行研磨。

(2)镜面外观检查

1)镜面环状局部有多条轻微发蓝带,为油膜失效后高温所致;

2)镜面中部环状位置有轻微划痕,为塑料推力瓦青铜丝与镜板摩擦所致;

3)+Y与+X的夹角方向的外缘有一疑似锈斑缺陷,疑似原始安装镜板时,金属锐角伤害所致,或润滑油中较大的金属颗粒嵌入镜面与推力瓦接合面摩擦结果[3]。

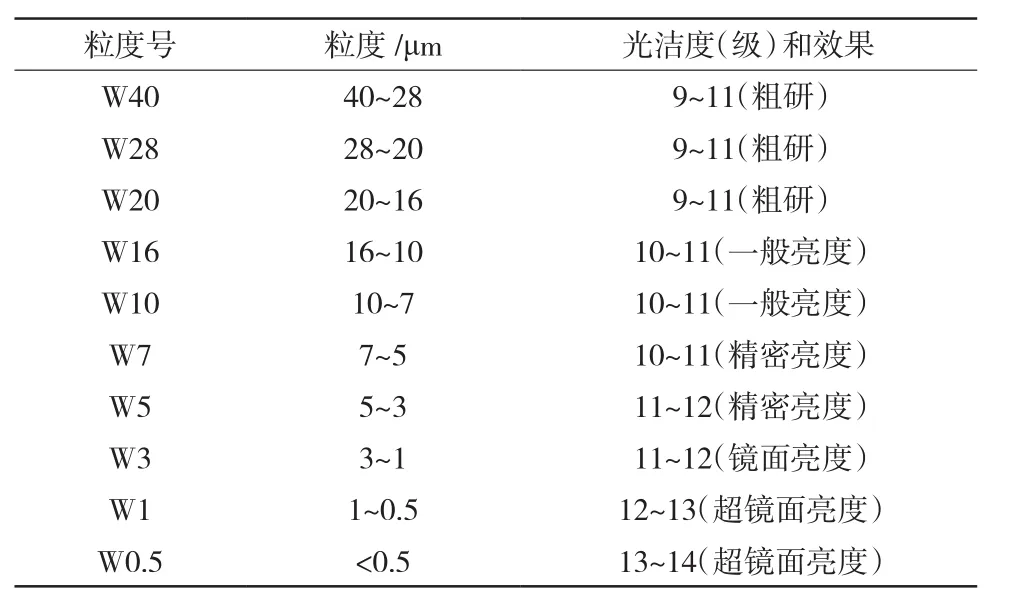

3.2 半精研磨

在电动研磨装置3个研磨盘上包裹2层海军尼,绒布厚5~7 mm,以保证磨料的吸附和防止绒布破损损坏镜板镜面。根据研磨前镜面检测数据分析有5个点粗糙度超标,综合表2、表3对照表数据,选择W5金刚石研磨膏作为研料。

表2 研磨膏粒度与粗糙度对照表

表3 光洁度与表面粗糙度对照表

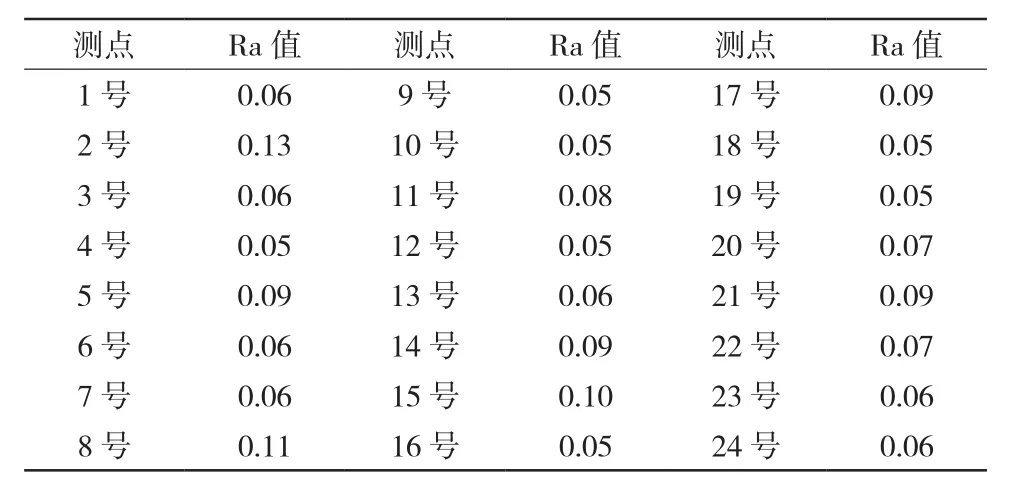

将适量W5金刚石研磨膏和46号汽轮机油调匀研磨,研磨每隔5 d检查记录1次。检查时应检查镜面无异物,用酒精擦拭。清扫干净后,再用表面粗糙度仪按镜板镜面测点分布状态图复测,并做好记录。根据测量结果,决定是否继续研磨,研磨直至镜板镜面粗糙度达到0.10 μm,最终镜板镜面表面状态应呈暗光泽面,达到精密亮度效果。数据测量记录如表4、表5。

表4 粗糙度测量数据(第1次 研磨) 单位:μm

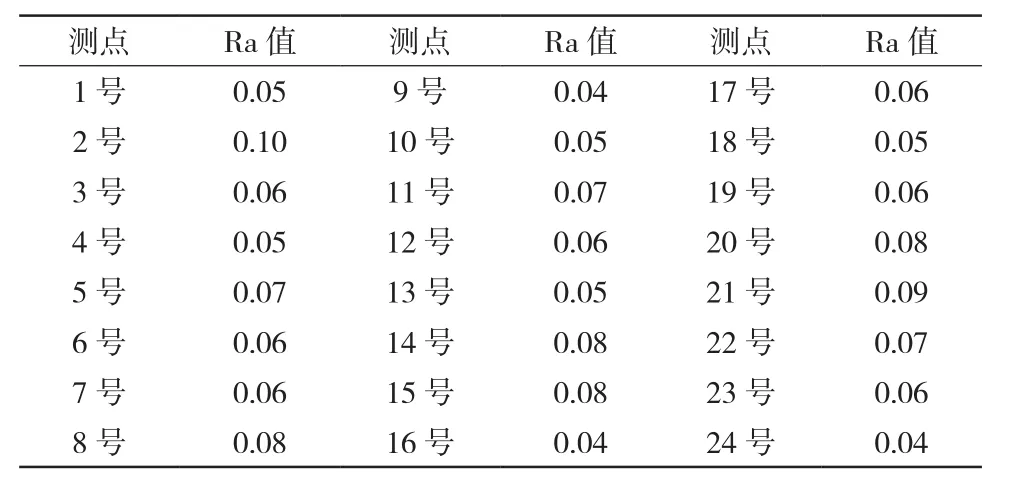

表5 粗糙度测量数据(第2次 研磨) 单位:μm

3.3 精研磨

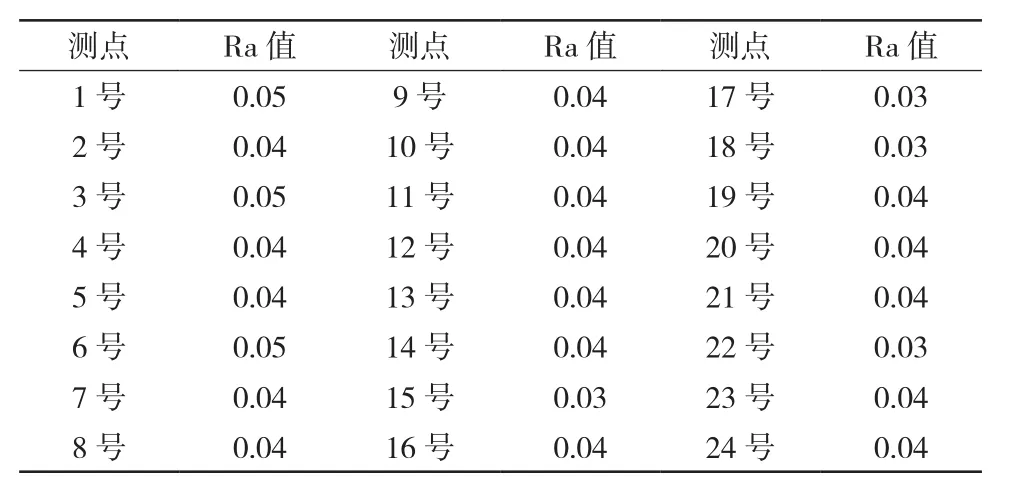

镜板镜面研磨一般在水轮发电机大修时才安排进行,为使镜板镜面完全达到优状态,因此有必要对其进行精研磨。根据表2、表3对照表数据,选择W1金刚石研磨膏进行研磨可使镜板镜面粗糙度达到0.05 μm,最终镜板镜面表面状态应呈亮光泽面,达到镜面亮度效果。数据测量记录如表6。

表6 粗糙度测量数据(第3次 研磨) 单位:μm

如需达到更好的研磨效果,选择W0.5金刚石研磨膏进行研磨可使镜板镜面粗糙度达到0.025 μm,最终镜板镜面表面状态应呈镜状光泽面,达到超镜面亮度效果。

3.4 抛光

镜板镜面研磨合格后,一般需进行抛光处理。用新细绒布蘸46号汽轮机油作研磨剂进行均匀研磨。镜板镜面表面状态应接近镜状光泽面,达到超镜面亮度效果。数据记录如表7。

表7 研磨前粗糙度测量数据(第4次 研磨) 单位:μm

4 总结

(1)镜板研磨根据表面粗糙度仪测量数据进行量化分析,根据结论,对研料进行选择,达到较好的研磨效果。

(2)在本次半精研磨、精研磨、抛光过程中,每天研磨下班时对测点状态分布图中测点进行抽检,并作记录,如遇异常及时上报。

(3)镜板研磨由专人值守,制定了镜板研磨现场管理制度。

(4)研磨场所应有充足的亮度,室温控制15~24℃,湿度在50%~65%之间。

(5)镜板研磨每道工序完成进入下道工序前,比照镜面原始缺陷进行检查记录,征得相关技术专责同意。