连续梁桥半桥同步顶升施工监控研究

曾松涛

(厦门市市政工程管理处,福建 厦门 361004)

0 引言

目前国内外建设的一些梁式桥中,由于运营时间较长及野外环境影响,普遍存在支座年久失养、橡胶支座日趋老化、钢板锈蚀等问题,急需进行支座的更换维修,因此桥梁顶升技术得到了不断的应用与发展,其中整体同步顶升技术采用较多[1]。理论上而言整体同步顶升对连续梁桥不产生附加内力,偏于安全,但梁体整体顶起后没有水平方向约束,结构在较小的外力作用下即可能成为机动体系,给顶升过程带来安全隐患,且此法需要设备较多,对大跨连续梁来说,成本投入较高[2]。因此,多跨连续梁桥通常采用半桥同步顶升的方法更换支座。半桥同步顶升设备较整体顶升简单,更易于操作,但会引起桥梁线形以及内力的改变,因此要严格控制顶升高度,要根据现场实际情况选择合理的顶升设备、设计合理的施工工艺,还要实时跟踪监控顶升施工过程中梁体位移、应力的变化情况[3]。

本文以一座采用半桥同步顶升方案更换支座的连续梁桥为例,对顶升施工监控方案和现场监测情况进行介绍。

1 工程概况

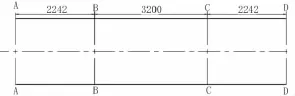

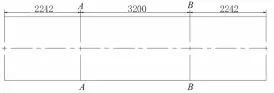

某三跨连续梁桥,上部结构为变截面预应力混凝土箱梁,跨径组合为(22.4+32+22.4)m。桥梁总体结构如图1所示。

图1 桥梁总体结构图(单位:cm)

全桥共有48个支座,已使用20多年,均出现了较严重的橡胶磨损变形和钢板锈蚀。根据桥梁支座的使用条件和桥址环境,该次全部更换为经济、实用的GPZ(Ⅱ)盆式橡胶支座。经方案比选,决定采用PLC控制液压同步顶升系统进行顶升施工,为支座更换创造施工空间,从而达到更换支座的目的。

具体过程为先同时顶升1#台、2#墩位置处梁体,更换1#台、2#墩支座,将3#墩、4#台支座作为限位装置,支座更换完毕后,再进行3#墩、4#台位置支座更换施工,此时,1#台、2#墩位置作为桥梁顶升的限位装置,完成支座更换。

2 顶升施工监控方案

2.1 监控工作内容

首先对该桥进行施工阶段分析,获得成桥状态下的内力。在此基础上对各支点依次施加向上的强迫位移,分析各墩顶升量的理论上限值,作为施工控制依据。在桥梁顶升过程中,由于材料、结构以及施工本身都与理论分析存在一定的差异,结构的变形、应力状态不能完全依靠理论分析来评价,还要进行实时的变形测量和应力监测,防止在桥梁顶升施工过程中应力增量过大,使混凝土产生拉应力而开裂,危及结构安全[4]。

2.2 顶升高度分析

利用桥梁有限元软件ANSYS进行施工过程仿真分析,全桥有限元网格划分如下图2所示,变截面区域有限元模型如图3所示。

图2 全桥有限元网格划分图

图3 变截面区域有限元模型图

分别对1#台和2#墩处梁体同步顶升5 mm、8 mm、10 mm、15 mm、20 mm 进行有限元施工仿真分析;发现当 1#台和2#墩处梁体同步顶升20 mm时混凝土拉应力超限,应力云图如下图4所示。

图4 1#、2#墩处梁体同步顶升20mm应力云图

由应力图可以看出,该工况下梁体混凝土在3#墩底板支撑处附近区域出现最大拉应力增量,如图中红色区域,最大拉应力增量为1.675 MPa。考虑到1.2倍的安全系数,C50混凝土拉应力限值为1.83/1.2=1.525 MPa,小于主梁最大拉应力增量。因此,要求顶升高度不能超过10 mm。

2.3 监测测点布置

在顶升过程中需对顶升位移和主梁应力进行跟踪监测,测点布置如下。

2.2.1 位移测点

桥梁在顶升过程中的位移测试是桥梁顶升监控的重要组成部分。测量桥梁位移的方法有光栅尺测量法、百分表测量法、全站仪测量等,综合考虑现场实际情况,本项目采用光栅尺进行位移测量。

该项目选择各墩、台位置的箱梁截面作为位移监测截面(见图5),在每个测试截面布置一个位移测点,位于箱梁底部中间位置(见图6)。在位移测点布置光栅尺(见图7),每个测试截面备一套数显设备,顶升过程中实时观测竖向位移的变化。被顶升梁段的位移传感器不仅用于测量整体变形的情况,而且可以控制顶升过程中梁体均匀、平衡上升或者落下,防止倾斜等[5]。

图5 全桥位移测点布置图(单位:cm)

图6 位移测点布置图

图7 光栅尺布置图

2.2.2 应力测点

应力测试的目的是通过测试梁体试验荷载作用下应力增量的大小,直接了解结构的实际工作状态,保证在顶升过程中混凝土箱梁拉应力不超限。应变值的监测通过在梁体布置电阻应变片实现[6]。

该项目选择1#墩和2#墩位置箱梁截面作为应力监测截面(见图8),每个截面布置4个电阻应变片,布置在箱梁底部(见图9)。现场应力监测设备如图10所示。

图8 全桥应变测点布置图(单位:cm)

图9 箱梁应变测点布置图

图10 现场应变监控图

3 监控数据分析

由有限元软件模拟分析可知,顶升1#台和2#墩时,最大拉应力出现在3#墩梁底位置。因此,该项目于11月29日~12月1日对1#台、2#墩进行半桥同步顶升施工及更换支座期间,对1#台和2#墩顶升高度及3#墩梁底应力进行跟踪监测,于12月4日~12月7日对3#墩、4#台进行半桥同步顶升施工及更换支座期间,对3#墩、4#台顶升高度和2#墩梁底应力进行跟踪监测。监测数据与有限元模拟分析得到的理论值比较如图11、图12所示。

由图11和图12可以看出,现场实测顶升高度均未超过15mm,现场顶升高度控制良好。根据现场实测顶升高度,通过有限元软件模拟分析得到的梁底应力与实测应力趋势基本一致,但数值有一定误差。初步分析误差原因为箱梁混凝土理论弹性模量与现场实际弹性模量不同导致,因施工期箱梁混凝土养护情况及混凝土弹性模量发展等原因,服役后混凝土弹性模量普遍高于规范标准值,导致半桥顶升后,箱梁实际应力分布情况与有限元软件模拟分析结果出现一定偏差。

图11 1#、2#墩顶升高度及3#墩底板支撑处实测应力与理论应力图

图12 3#、4#墩顶升高度及2#墩底板支撑处实测应力与理论应力图

4 结论

本文通过对一座连续梁桥半桥同步顶升施工监控进行研究,得到以下结论:

(1)有限元模拟分析结果与现场实测数据趋势基本一致,说明可以通过有限元软件对顶升施工过程中结构受力进行预测,以便指导施工;

(2)有限元模拟分析结果与现场实测梁底应力具体数值存在一定偏差,初步认为偏差原因为箱梁混凝土弹性模量理论值与现场实际情况不同导致;

(3)该项目半桥同步顶升施工监控结果良好,监控方案可为类似工程提供借鉴。