低碳钢金相试样的制备工艺的研究

胡闯开, 黄志伟, 李志辉

(长春师范大学, 吉林 长春 130032)

材料是由微观结构组成的,不同的微观结构是材料经过不同处理工艺所表现的不同微观结构,从而影响材料的宏观性能。通过对材料的金相组织研究,可探索材料的微观结构。在探索材料的微观结构过程中光学金相检验占着重要的地位,是材料检测和研究的基础。金相试样的制备是金相研究的重要部分,其主要包括磨制,抛光,侵蚀等工序,而且是获取清晰照片和正确结论的重要环节,掌握一定的金相制备技巧,可使金相制备时间短,效率高,产生假象的可能性降低,其金属试样的显微组织形貌质量好。

20 号钢属于优质低碳钢,其强度低,具有较好的韧性、塑性和焊接性能,故在制造汽车、拖拉机及一般机械制造业中等领域中得到了广泛应用,并且是实验室金相制备的典型金属材料。金相显微组织的观察是研究材料内部组织的重要方法之一,试样制备的目的是为了展示材料的真实显微组织并使其得以准确观察、鉴定、记录和测量[1]。

1 制备试样的设备及材料

在金相试样制备过程中,手工磨制常采用质地较好的水砂纸, 型号为180 号、400 号、800 号、1000号、1200 号、2000 号金相砂纸,机械抛光用P-2 型金相试样抛光机,常用金刚石抛光膏,侵蚀液用4%的硝酸酒精溶液,20 号钢。

2 试样的制备

2.1 磨制

试样磨制是金相制备的重要环节,磨制分粗磨和细磨为两个部分,粗磨其目的是去除车痕,粗磨完成后试样表面应形成小圆弧,防止试样在后面磨制或者抛光的过程中造成砂纸或抛光布的损坏。

细磨是使试样表面的平整消除粗磨留下的划痕,其主要是为了试样表面组织损伤降低最低或者毫无损伤并为抛光做准备。首先细磨在磨制过程中要用力均匀,压力适中,避免试样表面组织局部受热产生假象。试样在砂纸上的留下磨痕要颜色一致,磨面的大小相同,不要有斜线的磨痕出现,只有这样才能保持试样表面的平整而不产生弧形。砂纸的更换顺序应该由粗到细逐级进行,每更换一道砂纸试样就应该旋转90°,使旧磨痕和新磨痕垂直,以便观察旧磨痕是否磨掉,新磨痕均匀一致时为止[2]即结束本到砂纸的磨制。同时还应该及时擦拭磨面、桌面和手上残留的沙粒和铁屑,防止造成后面砂纸的污染。不能有敲击台面的声音,防止砂粒和磨屑嵌入试样造成划痕。磨制时试样与砂纸接触时间不宜过长,一般时间控制在10 s 左右,这样可以随时观察试样划痕和缓解手指疲劳,有利于试样的平稳,还可以提高试样制备的效率和避免试样表面氧化造成试样组织损伤。当最后一道砂纸磨制结束后磨面具有良好的反光效果,细小的划痕均匀排布时,即可结束整个磨制过程。

2.2 抛光

抛光的目的是去除砂纸在试样磨制后留下的细小形变和划痕,达到磨面的平整无瑕,并提高试样的反光效果[3]。在抛光前用清水将手和试样冲洗干净,防止磨屑和沙粒落到抛光布上,而造成划痕。先将抛光布润湿,在抛光盘中心涂上绿豆大小的抛光膏。在抛光的过程中要用力均匀且抛面与抛光盘平行,抛光布湿度要适中,试样在抛光中后期要不停的移动,用来使试样表面保持清洁。根据抛光布湿度的大小在抛光盘外围以2~4 s 每滴的速度缓慢滴加冷水,防止抛光膏被冲走和试样局部发热造成试样的假象。抛光的时间要适中,抛光时间过短不能除掉细磨的划痕,抛光时间过长造成组织缺陷。抛光后可在500 倍显微镜观看试样表面无划痕和假象即可结束抛光。一般在抛光前期为提高效率,可以增大压力,在后期压力减轻要用清水冲洗。

2.3 侵蚀

试样侵蚀的目的是使金相显微组织显示出来。侵蚀方法用“擦拭法”与“浸入法”,擦拭法利用棉球蘸取硝酸酒精溶液,将试样倾斜45°来侵蚀,浸入法利用夹子夹取试样,将试样表面完全浸入侵蚀溶液中(切勿试样表面触碰容器壁或容器底部)侵蚀。一般金相侵蚀的步骤为:清水冲洗试样—擦酒精—侵蚀—水冲洗试样—擦酒精—吹干[4]。根据侵蚀要求来控制时间的长短,侵蚀后试样磨面由亮变成灰白色即可。经吹干的试样放置在显微镜下可以观察到没有假象,组织清晰,无划痕的正确显微组织结构。

3 试样的常见的缺陷及应对措施

3.1 试样正确的显微组织结构

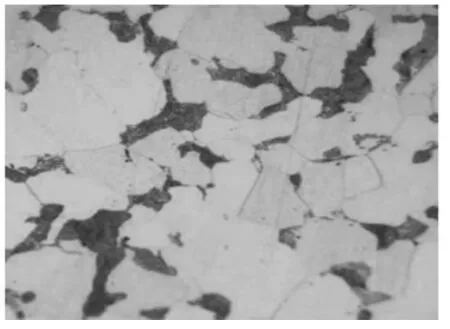

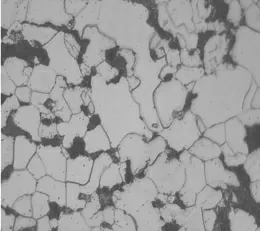

20 号钢在抛光腐蚀完毕后可直接在金相显微镜下观察显微组织,此时观察的图像如图1 所示,白色为铁素体,黑色为珠光体,珠光体约占面积20%左右。20 号钢强度、硬度低,塑性及韧性高,冷变形性和焊接性好,可加工性能差,淬透性和淬硬性低,无回火脆性。—般在供应态或正火后使用,也可通过淬火、回火改善力学性能和可加工性能[5]。

图1 正确的金相显微组织(x500)

图2 有划痕的显微组织(x500)

3.2 试样磨制时所造成缺陷

试样在机械磨制时由于有冷却水的冲刷不太容易产生划痕,而手工磨制由于没有冷却水的原因,会在试样表面上留下划痕,如图2 所示。划痕一般可分为粗划痕,中划痕,细划痕。粗划痕:一般是粗砂纸留下的,也可能是在细磨和抛光时掉进的粗砂粒而划伤组织,粗划痕在抛光时使无法去除的,必须经过细磨才可以。中划痕与细划痕:一般实在细磨和抛光时间不够而留下的,仔细抛光和延长抛光时间即可去除。

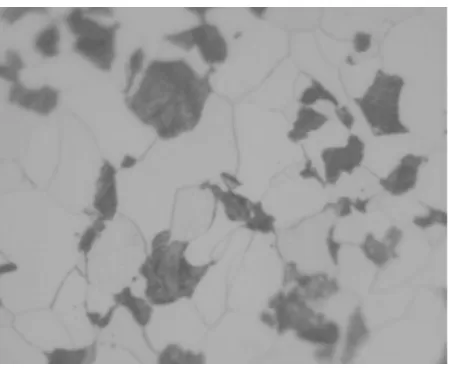

试样在磨制过程中由于用力不均匀而使试样表面不平整,如图3 所示,造成试样组织的四周发虚,只有中间部分能过看到正确的显微组织。这样的假象只需试样在磨制时统一方向且力度均匀推进,返程时试样提离砂纸。随砂纸型号变大力度应逐渐减轻,方向与上道磨痕成垂直磨制直至被完全覆盖。如出现多个面,可针对凸起的面加深力度磨制,同时注意观察,比较容易恢复成一个平面。

图3 图像发虚的显微组织(x500)

图4 有污点的显微组织(x500)

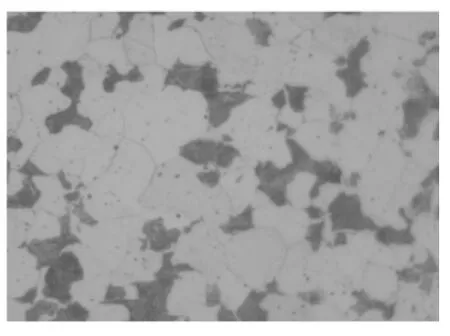

3.3 试样抛光时时所造成缺陷

试样的抛光是制样制备的一个重要环节,许多的假象都是由此产生的,比如样品的夹杂物和孔洞,曳尾等等[6]。如果抛光不好就会造成试样在显微镜的观察下呈现有规律,比较密集的黑色小点或亮色小圈或是有规律的稀疏的黑色大米粒或椭球状,如图4 所示,这是由于试样在抛光时,其表面粘有污物,这种污物在抛光机的高速旋转下粘在试样表面,无法用水或酒精清洗干净。应对措施:可在抛光的后期,在抛光盘中心倒少许清水,试样轻轻接触抛光布,抛到试样表面干净为止。

3.4 试样腐蚀时时所造成缺陷

样品的腐蚀是衬度深浅的问题,只有合适的腐蚀工艺,才能腐蚀出完美的显微组织结构。

如图5 所示,是由于样品在腐蚀时,腐蚀过度所造成的,侵蚀的时间过长,使试样的晶界处过深。适当控制腐蚀时间,腐蚀液要现配先用。

图5 侵蚀过度的显微组织(x500)

4 结语

金相试样的制备是材料内部研究的重要环节,金相试样制备的好坏直接影响到金相检测和鉴定的好坏。因此在试样制备的过程中要不断探索,反复实验,要善于归纳与总结。在试样观察的过程中,能够正确判断出假象和真实的组织结构,能够采取具体的措施对假象进行修正,使制备出来的试样组织正确,无假象。