304 不锈钢冷轧剥片缺陷分析及控制

黄 磊, 凌 锐

(北海诚德镍业有限公司, 广西 北海 536000)

304 不锈钢是一种含镍的奥氏体不锈钢,具有优秀的耐蚀性、耐热性、低温强度和力学性能,被广泛应用于电梯装饰、厨房器具、医疗器械、化学工业及建筑装饰等行业,这些行业对产品的表面质量有很高的要求,但是钢铁企业在生产304 不锈钢的过程中经常遇到表面色差、夹杂等缺陷,影响产品的成材率和表面质量,在日益竞争激烈的市场环境下,严重影响企业竞争力。因此,从源头上控制产品的缺陷是304 不锈钢生产过程中急需解决的问题。

1 缺陷分析

304 不锈钢的采用高炉铁水→AOD→LF→CC冶炼工艺,高炉铁水直接兑入AOD 中进行脱碳、脱硫、合金化,在LF 中进行温度调整和软吹镇静等精炼操作,达到要求的钢水经钢包吊运至连铸平台进行浇铸。连铸坯热送热装进行轧制,热轧卷经过固溶、酸洗处理后成为冷轧原料,经过冷轧、退火酸洗最终成品表面等级为No.2B,304 不锈钢的主要成分见表1。

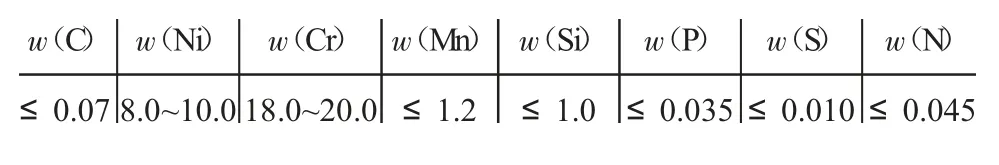

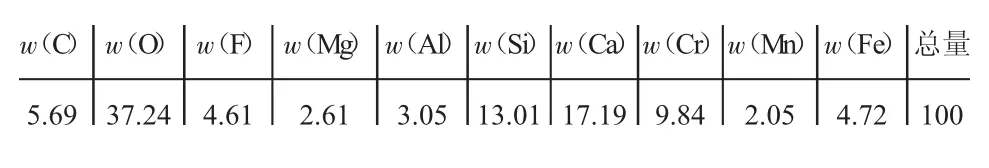

表1 304 不锈钢的主要成分 %

在冷轧成品表面检查中,最常见的缺陷是“剥片”缺陷,“剥片”缺陷的主要形态为在钢卷两个面全宽、全长范围内无规律发生,发生频率多则10 处/m,缺陷为短线状、细雨丝状,长度20~50 mm 不等,缺陷使用砂纸打磨无法去除,缺陷变宽呈灰白细条状,见图1。

图1 剥片

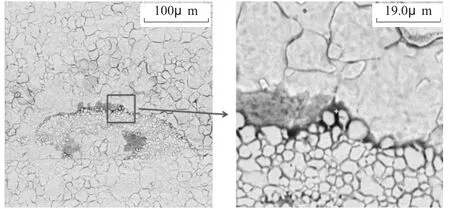

使用线切割方式切取304 钢卷表面剥片缺陷较严重的的部位作为分析试样,对试样使用扫描电镜进行形貌和能谱分析,缺陷部位表面微观形貌如图2 所示,在表面沟槽边缘存在黑色物质,经能谱分析主要为Ca、Al、Mg、Si、O 等元素的杂质,根据成分判断主要是镁铝尖晶石夹杂物和钙铝酸盐夹杂物。

图2 缺陷微区形貌和成分分析

表2 缺陷微区成分分析 %

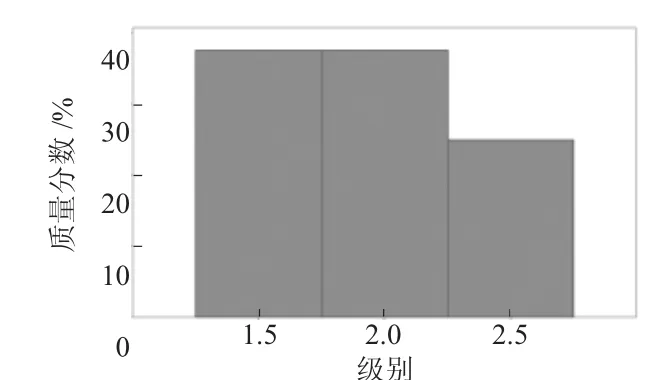

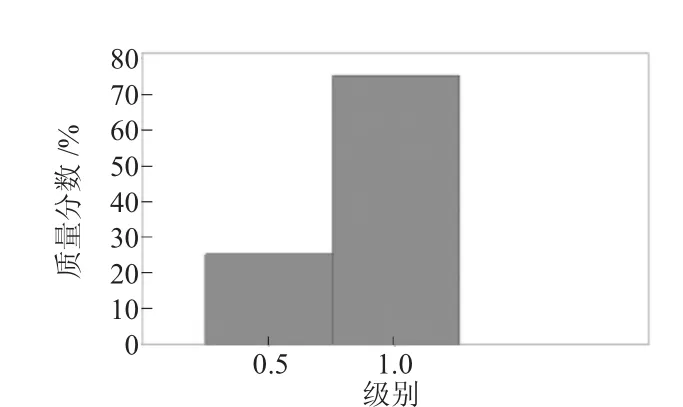

由缺陷形貌和非金属夹杂物的分析结果,判断“剥片”缺陷主要是由于基体内部夹杂物造成,钢液在凝固过程中,大颗粒的夹杂物未能上浮,凝固在基体中,在压延过程中脆性夹杂物被延长、破碎、裸露在钢带表面,形成表面缺陷。下页图3、图4 为产品夹杂物评级B 类和D 类夹杂物级别统计,从图中可以看出夹杂物评级较恶劣,夹杂物尺寸较大。

从分析结果来看,要控制和降低“剥片”缺陷的发生率,就必须控制大颗粒夹杂物的数量和成分,使其成为易变形、小尺寸的夹杂物存在钢水中。

图3 B 类夹杂物评级统计

图4 D 类夹杂物评级统计

2 缺陷控制

2.1 控制钢水中酸溶铝的含量

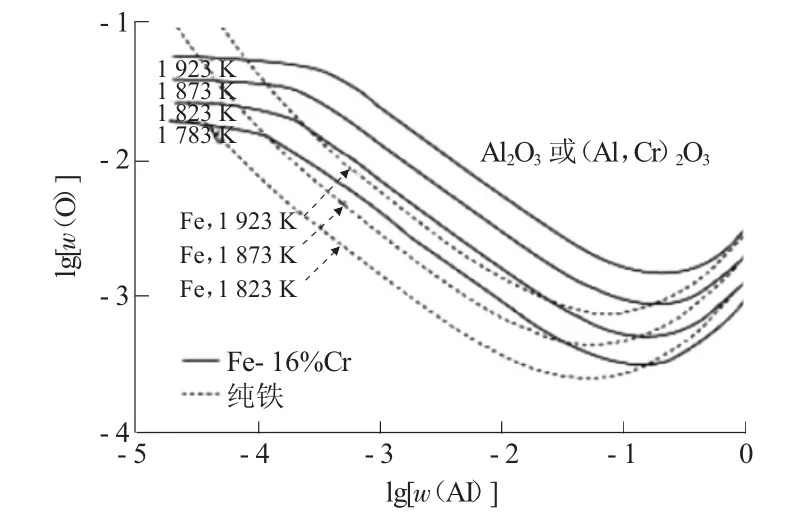

铝是极强的脱氧元素,是目前钢铁生产过程中最常用的脱氧剂之一[1],同时也在各种合金中作为杂质元素存在,特别是在使用废不锈钢冶炼的过程中由于原料来源较杂,更容易带入熔炼钢水中。图5[2]中虚线为纯铁液中Al-O 平衡关系,当溶解铝质量分数达到0.2%左右,氧质量分数可以降到10×10-6以下。但当钢种w(Al)>0.05%时,钢种夹杂物主要为较大尺寸的Al2O3夹杂。

图5 铝脱氧平衡曲线

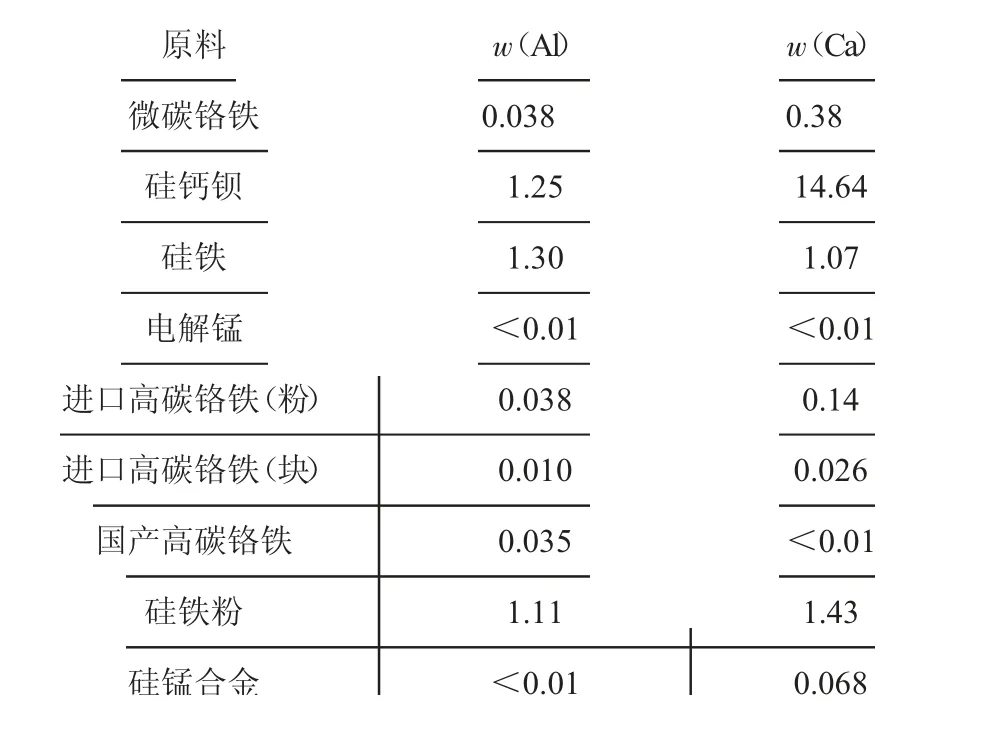

由于在冶炼过程中广泛使用高镁质的各类耐材材料,而且炼钢用造渣石灰中含有一定的氧化镁,因此,钢水中不可避免含有镁,造成镁铝尖晶石夹杂物的产生同样不可避免,所以减少铝在生产中被带入钢水是避免生成镁铝尖晶石夹杂物的最有效的方法。表1 是常用原料中铝、钙含量的检测结果,由检测结果可以看出,炼钢常用的脱氧剂硅铁、硅钙钡中的铝含量都远高于其他原料,在304 钢种冶炼过程中,硅铁用量约30 kg/t,硅钙钡用量约0.5 kg/t,钢水中的酸溶铝也主要由这两种原料带入,所以要想减少镁铝尖晶石夹杂物和钙铝酸盐夹杂物的生成,则应当尽量使用低铝硅铁。根据钢水氧含量检测结果来看,精炼钢水总氧含量基本控制在(30~40)×10-6,对比其他同类钢厂,处于较低的水平,没有添加硅钙钡脱氧的必要性。

表1 常用原料分析结果 %

2.2 钢水中夹杂物进行变性处理

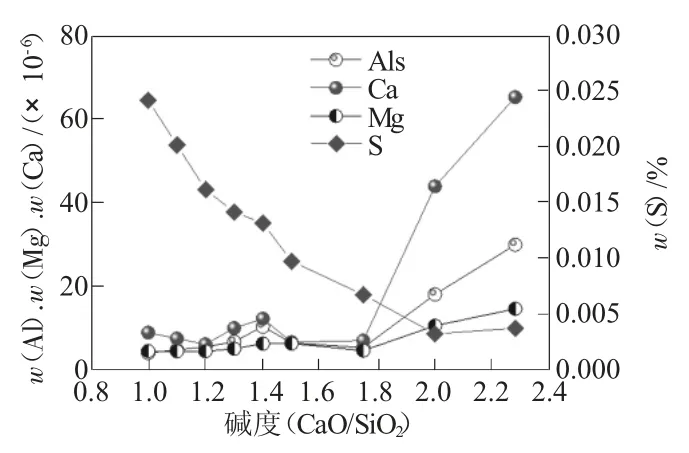

尖晶石夹杂物熔点较高、硬度大、轧制时不易变形,容易形成缺陷,而Mno-Si02类的夹杂物熔点低,易变形可以有效地避免在轧制过程中形成“剥片”缺陷,当钢水中不可避免的存在夹杂物时,应尽量使夹杂物的组分是MnO-Si02类,根据在炼钢厂进行的炉渣碱度试验结果显示,在LF 精炼过程中当顶渣碱度超过1.75 后钢中的Al、Mg、Ca 含量迅速上升。

图5 炉渣碱度与钢种Al、Mg、Ca 含量

相关试验结果表明要控制钢中夹杂物的Al2O3含量,炉渣碱度要小于2.25,炉渣中Al2O3含量要小于4%,氧化镁含量小于10%。过低的炉渣碱度容易导致钢包渣线位置侵蚀严重,影响钢包使用寿命,通常碱度控制在1.6~1.8 即可。通过在LF 精炼时加入石英砂(w(Si02)>95%)降低顶渣碱度,经过长时间的LF 炉精炼处理,通过钢水传质使钢水中的夹杂物与顶渣充分反应,钢水中夹杂物的Al2O3含量也有效的降低,夹杂物向低熔点的MnO-Si02类转变。

2.3 避免钢水的二次氧化

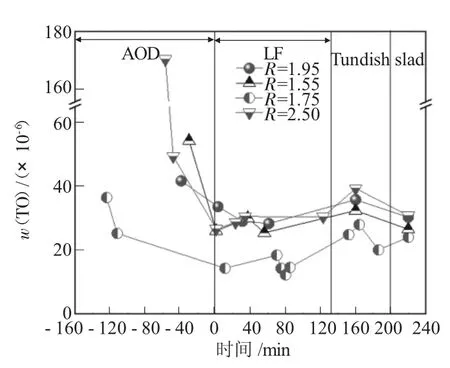

一方面,二次氧化使得钢水中的T.O 和[N]含量明显升高,增加了夹杂物的总量;另一方面由于钢水中含有一定量的铝,二次氧化导致产生Al2O3夹杂物[3]。通过对生产过程中各阶段钢水取样分析T.O 和[N]的变化结果显示,在浇注过程钢水的总氧和总氮有上升的趋势,表明在浇注过程中存在钢水二次氧化的问题(见图6)。

为防止二次氧化的发生,对各种保护浇铸措施要严格执行,如:LF 控制氩气流量避免出现吹破渣面钢水裸露的情况出现;有序组织生产,保证软吹、镇静时间;浇铸过程严格执行保护浇铸工艺;保证钢包自开率,避免敞开浇铸;开浇前进行中间包充氩吹扫[4];保证中间包余钢量等。

3 总结

1)不锈钢冷轧产品出现的“剥片”缺陷主要是由于钢中的不易变形的夹杂物造成。

2)通过控制钢中酸溶铝含量,对夹杂物进行变性处理,以及防止二次氧化等措施可以对缺陷进行改善。

图6 钢水氧含量变化趋势