锌锅底吹氮气促进锌渣上浮工艺实践

王 崇, 赵长亮, 王保勇, 张晓峰

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

随着社会经济的迅猛发展,钢铁制造技术和产品日新月异,镀锌产品作为重要的钢材防腐产品,以优异的耐腐蚀性能和光洁漂亮的表面,被广泛应用于建筑、家电和农业等领域。但是镀锌生产技术含量高,难度大,工艺参数控制复杂,影响产品质量的因素众多,尤其是锌锅中的锌渣。锌液中过多的锌渣可使带钢表面产生锌疤、锌粒等表面缺陷,大量锌渣的产生造成生产用锌量的急剧增加,影响生产成本,因此锌锅中锌渣的产生不仅造成产品质量问题,而且还直接导致生产成本的增加[1-3]。

1 热镀锌生产工艺流程

原料的准备与检查—入口段(开卷、焊接)—带钢的清洗工艺(化学清洗+电解清洗+物理清洗组合清洗工艺)—连续退火(预热段、加热/均热段、冷却段)—热镀锌工艺(锌锅—沉没辊—调整辊—气刀—预冷段/合金化-第一冷却段—第二冷却段—水淬槽)—光整拉矫(光整—拉矫)—化学后处理(钝化—磷化)—出口段(切边—带钢检查—涂油—卷取),见图1。

图1 热镀锌生产工艺流程

2 锌锅关键工艺控制

锌锅工艺主要包括锌液温度、带钢入锌锅温度、锌液中Al 含量这三部分。这三部分即相互影响又相互制约,科学合理的控制这三部分参数才能获得较好的镀层性能[4-5]。

2.1 锌液温度

在锌锅中锌液温度通常作为一个常数进行控制,一般要维持在455~460 ℃之间。如果温度超过470 ℃,则带钢的铁损量将呈抛物线关系倍增,当达到500 ℃左右时铁损量达最大值,见图2。

图2 锌液温度与铁损的关系图

铁损量的增大将造成锌渣的大量生成,造成锌液的污染,锌渣粘在带钢表面就造成了表面锌粒缺陷,因此锌液温度的上限不允许超过470 ℃。同时锌液温度越低其流动性能越差,黏度越大。综合确定锌液温度确定在460 ℃左右较为合理。

2.2 带钢入锌锅温度

在生产实践中得到证明,带钢入锌锅温度和锌液温度的温差愈大,对提高镀锌层粘附性就愈有利,高的带钢入锌锅温度有利于Fe2Al5中间粘附相层的形成。但铁在锌锅中的熔解主要发生在带钢刚入锌锅,还没有形成Fe2Al5阻止层的时候,过高的带温会使入带钢周围的锌液温度升高,造成阻止层没有形成就会造成铁损增大。

一般情况而言,锌液中Al 含量较低时,应采用较高一些的带钢入锌锅温度,当w(Al)达到0.16%以上时,带钢入锌锅温度可以等于锌液温度。

带钢入锌锅温度的确定还要考虑节约能源的问题,利用带钢带入的温度使锌锅感应器处于低功率状态工作,可以省很多能源。

2.3 锌液中Al 含量

锌液中的Al 含量对Fe2AL5粘附层的形成起着决定性作用,热镀锌工艺中均要求锌液中含有一定量的Al。锌液中w(Al)为0.18%~0.21%。

铝含量过高(在0.5%以下时)随着铝含量的增加锌液的流动性降低,造成镀层过厚,给生产薄镀层带来困难。w(Al)低于0.1%时,容易形成底渣,若获得好的镀层性能需提高带钢入锌锅温度,造成锌液超温。所以,要适当控制铝含量,使之既能保证粘附层的充分形成,又避免不必要的浪费。

3 锌渣的形成及分类

锌渣是镀锌生产过程中熔入锌液内的铁与锌、铝等元素发生二元或三元反应生成的金属化合物或氧化物,这些金属化合物或氧化物分为两大类:氧化锌-氧化铝型;铁—铝及铁—锌化合物型。其中氧化物型锌渣主要为暴露在空气中的锌液面与空气中的氧发生氧化反应生成,金属化合物型锌渣为锌液中的铁、铝、锌反应生成。热镀锌带钢表面的锌渣缺陷成为热镀锌产品的主要质量缺陷之一,它严重地影响了热镀锌产品的外观质量[6-7]。

3.1 氧化锌—氧化铝型锌渣

氧化物型锌渣主要位于锌液表面,生成后能够阻止锌液与空气的进一步接触而减少锌液的氧化,除炉鼻子内外,氧化型锌渣可通过定时的捞扒渣操作进行清理,对带钢表面质量影响相对较小。

氧化型锌渣的生成主要受锌液面气体流动的影响,形成过程相对简单。

3.2 铁—铝及铁—锌化合物型锌渣

金属化合物型锌渣产生于锌液中,分为铁铝化合物型和铁锌化合物型两种,其中铁铝化合物型主要悬浮在锌液中,生产过程中会随锌液流动或辊子转动粘附到带钢表面,形成锌渣缺陷,该类锌渣对镀锌产品表面质量影响较大。铁锌化合物型主要位于锌锅底部,在GI 锌锅中的生成量很少,对带钢表面质量的影响不大。

4 锌渣生成的影响因素及现行的捞渣方法

4.1 氧化物型锌渣影响因素分析

氧化物型锌渣主要为氧化锌和氧化铝,氧化物型锌渣的生成主要受锌液面气体流动的影响,该气体流动主要受气刀压力的影响,气刀压力越大,锌锅表面锌渣量越大。生产过程中氧化物型锌渣的生成量,还与生产过程中气刀喷吹介质有关,研究表明,气刀使用氮气时,能够明显减少锌液表面氧化物型锌渣的生成。

4.2 化合物型锌渣影响因素分析

化合物型锌渣主要为Fe2Al5和FeZn7,因此锌液中的铁含量是生成这两种锌渣的关键因素。此外,任何造成锌液中铁含量超过其在相应温度下熔解度的因素,都会导致此类锌渣的生成。主要受铁元素来源的多少、锌液温度及铝含量的影响。

4.3 清除氧化物型锌渣的方法

生产过程中需要重点清除的氧化物型锌渣的操作部位为:锌锅出口侧、锌锅驱动侧、锌锅操作侧、炉鼻子前面、炉鼻子后面,具体操作要求如下:

1)锌渣结块后,轻轻将扒渣工具放在结块锌渣上面,扒渣工具深入锌锅液面深度不能超过5 mm。

2)锌渣距带钢距离必须大于30 cm,否则及时进行扒渣。

4)锌锅操作侧的锌渣扒操作时,一定尽量将沉没辊辊臂与稳定辊辊臂之间的浮渣扒干净。

5)炉鼻子前面锌渣捞渣过程中产生的锌渣缺陷主要发生在此区域,此处工作要轻、勤。每半小时观察一次此处的锌渣量,发现有结块、打转的锌渣及时扒走。

6)为降低锌耗和产渣率,从锌锅向废渣斗内倒运锌渣的过程中,每勺控渣5 s 以上,以尽量减少锌渣中含有的锌液。

4.4 清除化合物型锌渣的方法

目前清除化合物型锌渣的方法主要有三种。工具捞渣方法,吹气除渣方法,高铝在线除渣方法。无论采用什么方法都是被动的,需要损失时间、质量、产量和锌。

4.4.1 工具捞渣方法

采用工具进行捞渣的方法,在目前通常生产GF、GA 产品采用。这种方法专门的捞渣工具,当GA锅到备用位置时,用锌锅天车吊起捞渣工具进行捞底渣作业。

北冰洋海冰主要有新冰、一年冰和陈冰。历史气象数据显示,北极海冰厚度总体趋势不断变薄,东北航线现以一年冰为主。[9]

4.4.2 吹气除渣方法

该方法是通过向锌液中吹N2气进行除渣,采用吹N2法除渣需要较长的停机时间,约10 d 左右,通常利用年修时进行,时间短会对产品质量产生极大影响。

4.4.3 在线高铝除渣

通过改变带钢入锌锅温度来改变锌液温度。该方法对操作要求严格,同时控制不好会造成大量的锌粒缺陷。

1)要求机组生产稳定,锌液铝含量控制在0.20%~0.22%范围。

2)锌液温度设定在460 ℃,通过改变带钢入锌锅温度来提高锌液温度,从460 ℃—470 ℃—460 ℃—470 ℃反复,要求根据带钢的品种规格来确定周期。

5 锌锅底吹氮气促进锌渣上浮试验

为了解决化合物型锌渣的问题,减少锌渣缺陷的产生,组织开展采用钢包底吹透气砖及中间包用气幕挡墙在锌液中吹氮气来促进化合物型锌渣上浮试验,具体开展情况如下:

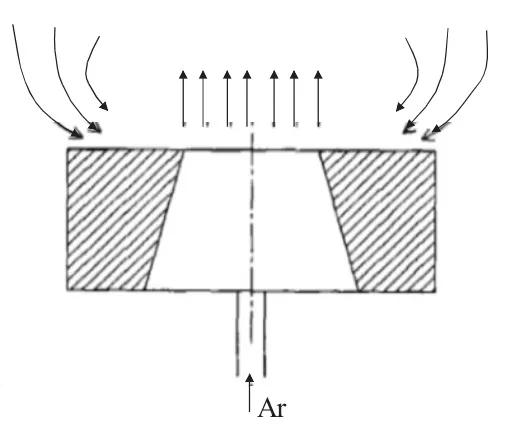

5.1 第1 次试验情况

钢包底吹透气砖工作的基本原理:氩气通过透气砖砖芯的气体通道进入钢水中,以气泡的形式分散于钢水并上浮,使钢水在钢包内循环流动,钢水中的合金、溶剂等快速融化,促进钢液成分和温度的均匀以及钢液中夹杂物的上浮,去除了钢液中的非金属夹杂物和有害气体,达到了净化钢水的目的[8-10]。其工作原理,见图3。

图3 透气砖工作原理示意图

5.1.1 钢包底吹砖砖芯及安装的准备

为了降低钢包底吹砖的浮力,将底吹砖砖芯外部浇注的刚玉质耐火材料清除,仅保留砖芯,利用底吹砖砖芯下部的弥散块通气进行锌液的搅拌,将底吹砖砖芯放在焊接的吊笼内,底部放三个沉没辊陶瓷轴承做配重,在上部焊接横杆进行定位,对底吹砖砖芯在吊笼内的位置进行优化,见图4。

图4 钢包底吹砖砖芯及安装的准备(第1 次试验)

5.1.2 底吹搅拌试验情况

利用加锌电葫芦将安装好砖芯的吊笼吊运至工作位(锌锅的东南侧),从锌锅上方,缓慢进入到锌锅中,在底吹砖砖芯未完全进入到锌液时由于锌液的浮力作用不能继续下沉,手握横杆将吊笼焊接固定在锌锅四周的护栏上。

通过底吹砖砖芯在锌液中通入氮气,压力控制在0.4~0.5 MPa,缓慢打开手阀,锌锅表面气泡情况逐步开大,实现正常的通气,随着气泡的增大吊笼晃动加剧,具体情况如图5。

图5 底吹砖砖芯放入锌锅及通气量情况(第1 次试验)

为了使底吹砖砖芯尽可能的进入到锌液内部,将吊笼吊出在上方增加3 个配重,重新放入到锌锅中中,仍然不能确保底吹砖砖芯完全进入到锌液中,具体情况如图6。

图6 增加配重后底吹砖砖芯放入锌锅情况

试验完毕后,关闭手阀,缓慢利用电葫芦将吊笼吊起放到指定位置。

5.1.3 小结

本次试验虽然能够在锌液中进行通气,但是底吹砖砖芯未能完全进入到锌液中,需要重新对吊笼的结构、底吹砖砖芯及配重的安装位置进行设计,确保底吹砖砖芯能够完全进入到锌液中。

5.2 第2 次试验情况

为了解决在前期试验采取钢包底吹透气砖砖芯透气原件进行气体搅拌时透气原件不能够完全进入到锌液中问题,确保搅拌的效果,组织使用中间包气幕挡墙透气原件进行锌液的搅拌试验。

中间包气幕挡墙技术是20 世纪末发展起来的一项去除钢液中非金属夹杂物的新技术。其原理是利用与钢液流动方向垂直的条形气幕挡墙置于中间包底某一最佳位置,通过吹入氩气,氩气透过气幕挡墙上浮形成一道微气泡气幕屏障。因此,形象地称为“气幕挡墙”。其可以起到改变中间包流场,延长中间包内钢水的停留时间,均化钢水温度,促进杂质上浮从而达到净化钢水的目的,如图7。

图7 机压弥散型镁质气幕挡墙

5.2.1 气幕挡墙透气原件的准备

1)考虑到气幕挡墙的长度较长,在往锌液放入的过程中需要的配重较多,将气幕挡墙切开,取前端300 mm 的距离。

2)气幕挡墙切开前末端为密封结构,切开后端面为圆形通道,吹气过程中气体会全部从通道中流出,不能产生弥散的气泡,通过尺寸合适的大螺丝将圆形通道封堵,再用火泥进行密封,保证密封性。

5.2.2 气幕挡墙透气原件安装的准备

根据气幕挡墙的形状制作专用吊笼,将气幕挡墙固定在吊笼中,确保在吹气过程的稳定性,在吊笼的上部增加配重,配重不浸入到锌液中,确保气幕挡墙能够完全进入到锌液中并保证一定的深度。

5.2.3 气幕挡墙透气原件底吹搅拌试验情况

利用加锌电葫芦将安装好气幕挡墙透气原件的吊笼吊运至工作位(锌锅的东南侧),从锌锅上方,缓慢进入到锌锅中,在配重的作用下透气原件完全进入到锌液中,进入深度1 m 左右。

通过气幕挡墙透气原件在锌液中通入氮气,氮气压力控制在0.4~0.5 MPa,缓慢打开手阀,锌锅表面气泡逐步增大,可以实现稳定的通气对锌液进行搅拌。

试验完毕后,关闭手阀,缓慢利用电葫芦将吊笼吊起放到指定位置,检查透气原件的情况,发现气幕挡墙产生裂纹且裂纹逐步增大后裂开。

气幕挡墙在锌液中吹气过程中未发生气泡急剧的变化,且气泡比较稳定,说明气幕挡墙在锌液中未发生断裂,气幕挡墙从锌液中取出后由于急冷急热产生裂纹,气幕挡墙的材质为镁质耐材(w(MgO)≥95%),抗热振性能不好,急冷急热容易产生裂纹。

5.2.4 小结

1)目前中间包使用的气幕挡墙使用寿命达10 h以上,可以保持与中间包的寿命同步,中间包使用完成后都进行更换,若在锌液中使用应该避免将气幕挡墙提出锌液面,使用过程中摸索使用寿命,可以根据气泡的变化情况进行更换。

2)针对底吹砖砖芯重新对吊笼的结构及配重的安装位置进行设计,确保底吹砖砖芯能够完全进入到锌液中,进一步跟踪使用效果。

5.3 第3 次试验情况

为了解决第一阶段底吹砖砖芯不能能完全进入到锌液中的问题,重新对吊笼的结构及配重的安装位置进行设计,增加配重的数量,具体情况如图8。

图8 钢包底吹砖砖芯及安装的准备(第3 次试验)

5.3.1 吊笼的结构及配重的安装情况

优化后底吹砖砖芯可以进入到锌液的深度达到1.2 m 以上,配重仍然采用沉没辊陶瓷轴承,配重的数量增加至最多可以放置6 个,确保可以克服底吹砖砖芯在锌液中的浮力。

5.3.2 底吹搅拌试验情况

利用加锌电葫芦将安装底吹砖砖芯的吊笼吊运至工作位(锌锅的东南侧),从锌锅上方,缓慢进入到锌锅中,通过调整吊点的位置在5 个配重的作用下透气原件完全进入到锌液中,进入深度1.2~1.3 m。通过底吹砖砖芯在锌液中通入氮气,氮气压力控制在0.4~0.5 MPa,缓慢打开手阀,锌锅表面气泡情况逐步开大,可以实现稳定的通气对锌液进行搅拌。

试验完毕后,关闭手阀,缓慢利用电葫芦将吊笼吊起放到指定位置,检查底吹砖砖芯情况正常,试验结束。

5.3.3 小结

1)本次试验底吹砖砖芯可以完全进入到锌液中,通过调整最大进入深度1.4~1.5 m,通过调整氮气量的大小控制底吹砖砖芯的透气量的大小,达到了此次试验的目的。

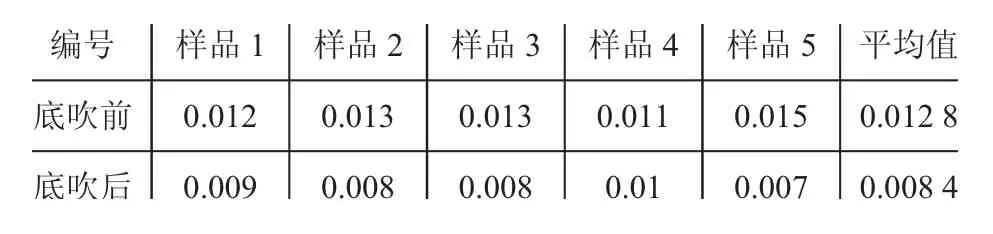

2)通过对底吹搅拌前后附近区域的锌液进行取样、化验,底吹搅拌后锌液内Fe 含量明显降低,具体情况如下页表1。

表1 底吹搅拌前后锌液内w(Fe)情况 %

6 结论

1)通过开展3 次试验,试验了2 种透气原件,经过对吊笼和配重的改进,可以实现稳定的在锌液中进行通气搅拌,对锌液中的锌渣上浮起到促进作用。

2)根据取样、化验的结果,通过底吹搅拌的办法可提高锌液的纯净度,能起到促进锌锅内金属化合物型锌渣上浮的作用。