车轴坯超声检测缺陷当量快速计算方法

李忠基

(山西太钢不锈钢股份有限公司技术中心, 山西 太原 030003)

车轴坯超声检测的目的是发现有无超过某一基准当量的缺陷存在。车轴坯超声检测属于山西太钢不锈钢股份有限公司(以下简称太钢)内部质量控制,轴坯为方形,规格较大(230~280 mm),表面粗糙度差,晶粒较粗大,且内部组织不均匀,在纵向长度范围内透声性差异很大。在这种情况下,无法使用对比试块法确定缺陷当量,只能采用工件底波调整法来调整灵敏度。且当发现缺陷波之后,采用当量计算法来计算当量[1]。车轴坯检测量比较大,怎么能提高超声波检测效率,是一个比较有实际意义的问题。

1 常规计算方法

当量计算法是根据超声检测中测得的缺陷回波与基准波高(或底波)的分贝差值,利用各种规则反射体的理论回波声压公式进行计算,求出缺陷当量尺寸的方法。采用纵波直接接触法检测时,假设车轴坯规格为xmm,基准平底孔直径为Df,某一直探头参数:

2)当量计算。当检测人员在实际检测中发现缺陷波时,通过仪器屏幕读出参数:缺陷波高与基准波高的差值Δ dB;缺陷埋深x,然后利用当量计算公式进行计算,其中dj为基准平底孔直径,mm;xj为基准平底孔埋深,mm;x为缺陷埋深,mm;α 为衰减系数,dB/mm。该计算公式存在复杂计算,现场检测人员不便于进行快速计算,影响了检测效率。

在现场实际检测过程中,因为规格和基准平底孔直径已经知道,所以步骤1)可以在检测工作开始前就可完成。在检测工作开始后,步骤2)需要后期计算,且缺陷的当量和缺陷在深度方向上的位置等参数是不断变化的,这需要不断重复计算,该步骤比较费时费力,极大困扰着检测作业人员。

2 快速计算方法

为了克服解决上述问题,开发了一种超声检测缺陷当量快速计算方法。主要设计思路和功用如下:

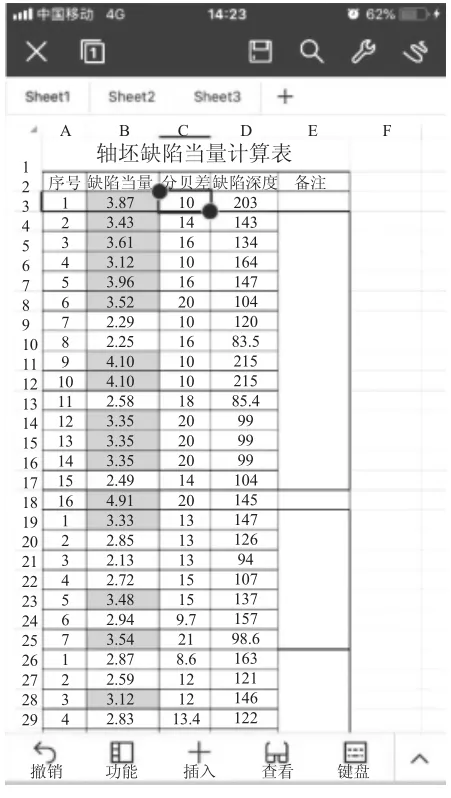

2)现在智能手机已经普及,检测人员在检测过程中发现缺陷后,只需在智能手机中安装可打开excel 表格的APP,就能在检测过程中随时在手机端excel 输入参数,得出缺陷当量。可以大大节省计算时间,提高检测效率,见下页图1。

图1 即为手机端缺陷当量计算表,在“轴坯规格”和“基准平底孔直径”确定的情况下(在某一检测开始前,上述参数是已知的,可提前输入公式中),在上表中的“分贝差”和“缺陷深度”栏对应输入工件的参数,“缺陷当量”栏即可立即得到对应的当量数值,并具有了可记录性[3]。

图1 轴坯缺陷当量计算表

3 实际应用

在实际检测中,需要对一批280 mm 厚度规格轴坯按照”基准平底孔直径为Φ3 mm”要求进行检测。检测人员可在检测工作开始之前在excel 表嵌入公式中把“dj:基准平底孔直径Φ3 mm”,和“xj:基准平底孔埋深280 mm”两个参数输入进去,当发现轴坯有缺陷时,只需将“缺陷回波高度与基准平底孔高度之比的分贝差ΔdB”和“x为缺陷埋深,mm”两个参数输入手机端缺陷当量计算表相应栏中,即可自动准确的计算出这一缺陷的当量,并实现记录功能。

该方法在太钢超声检测工序推广使用后,极大的优化改善了车轴坯超声检测工作。检测人员通过常规方法计算某一缺陷当量大约需要2 min,而采用这种缺陷当量快速计算方法只需3 s。以前检测人员繁琐、低效的当量计算方式得以彻底改变,该方法推广后极大的提高了轴坯超声检测作业的效率。

4 主要创新点

1)检测过程中发现缺陷之后,常规计算方法由于计算公式比较复杂,比较影响检测效率。而把超声检测当量计算公式嵌入到excel 表格之中,使计算变得简单。

2)把智能手机与检测工作相结合,利用智能手机端excel 表格,输入相关参数,即可完成对缺陷当量的计算,提高了检测效率。

5 结语

发现缺陷之后对缺陷进行定量,确定缺陷的当量大小,是超声检测工作必不可少的程序。而由于当量计算公式复杂,并且检测现场往往不具备充足条件,使检测人员对这种常规缺陷当量计算方法感到吃力。在智能手机已经普及的今天,缺陷当量快速计算方法使检测人员摆脱了复杂而耗时的计算以及对检测现场条件的依赖,在检测过程中发现缺陷后,使用智能手机即可快速的完成必要的缺陷当量计算以及记录工作,极大的提高了检测效率。