转炉炼钢工序低成本运行探讨

王 源, 吴春红, 宋细芽

(新余钢铁集团有限公司, 江西 新余 338001)

转炉炼钢的炼钢成本主要是钢铁料的消耗,它占80%。钢铁料中的铁元素有一些是被消耗的,只有一部分转入钢锭或者其他的半成品,但被消耗的铁有些是可以回收的,残留在钢水包、中间包的废钢、氧化铁皮等等。这些可回收的消耗原料可以拿到钢铁工业中循环利用,不能回收的消耗品就是转炉中炉渣。据相关数据表明,在我国转炉炼钢中,炉渣量可达90 kg 左右,而这些炉渣可以用来制作烧结矿,目前主要是用于铺路或其他方面的用途。铁元素是钢铁经济工业循环经济的主要部分,在转炉工序中,铁元素占不可回收损耗的91%以上。不可回收的损耗比较低,但要降低炉渣中全铁的含量,即减少炉渣的产生量,才能达到低成本运行以及循环经济的目的。

1 实行精料方案

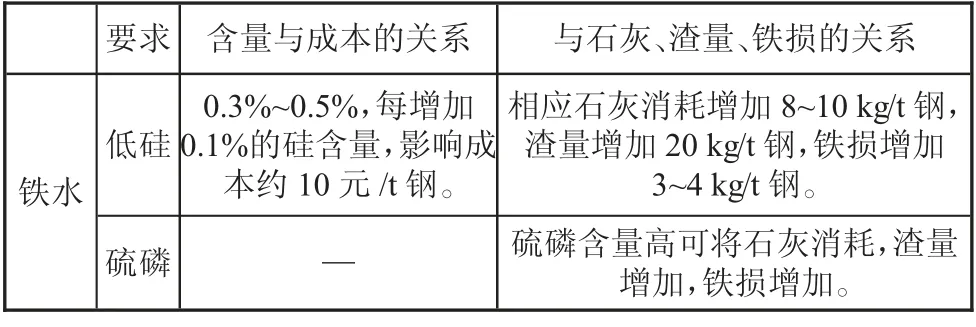

钢铁工业的各大厂家,减少炉渣量的空间是比较大的,每一吨钢中约有80~200 kg 炉渣。可以通过炉料的结构、精料等方法来减少炉渣的产生。精料和成分稳定是转炉用原料和辅料的条件,精料在转炉炼钢中是产生炉渣量的重要因素,产品的成本和质量也受精料的影响。炼钢的另一个条件是成分稳定,转炉炼钢的自动化离不开这一条件。转炉用原料、辅料重点是铁水、石灰等,详细见表1。

表1 转炉用原料、辅料

铁水的物理热要高于化学热,这就增加了化学热氧气的消耗,与此同时,石灰消耗量与成本也在随之增加。想要增加物理热只需提高铁水的温度即可,之后再通过提高废弃钢之中的铁含量,这样可以使成本得到一定程度的降低。高炉的生产能力与最终出铁的温度之间有着直接性的关联,但出铁的过程是与运输、贮存过程中降温大小有差别。从一开始的高炉铁水罐转至混铁炉再转至转炉铁水罐是属于传统的运作方式。目前这种传统的运作方式已经逐渐淡出大多数企业的视野,现在大多都是采用铁水沟封盖方式,这一方式是现今最先进的方式之一,主要是先将高炉铁水罐运送至转炉,再送入转炉之中,该方式一适用于沙钢大高炉。转炉内的熔铁温度相比较鱼雷罐车要高出几十度,大约在100 ℃左右,并且可以采用大型高炉连续出料方式,虽然这种方式对于工序物流的稳定性与组织调度的协调性要求较高,但胜在效率与成本节约。还有就是高炉炉渣含量应尽可能的降低,高炉炉渣中硫含量是铁水的35~40 倍。高炉炉渣为弱碱性炉渣,转炉炉渣为强碱性炉渣。也就是说,1 kg 的高炉炉渣投入转炉,转炉的石灰消耗大约会增加3 kg。增加炉渣含量和铁损失量,从循环经济的角度看,扒渣吨铁损失量约为5 kg,但可以循环利用。

石灰:分为低硫、低二氧化硅、高活性度三种特性。其中有两点需要注意,首先就是要选择第二氧化硅的石灰石。其次就是在烧石灰时要使用煤气进行燃烧。其中又可分为高炉煤气、转炉煤气、焦炉煤气来燃烧石灰,以转炉与高炉煤气来进行石灰燃烧是最好的,不用做脱硫处理。但以转炉煤气来进行石灰燃烧的话,就需要做脱硫处理,过程变得繁琐的同时成本也逐渐提高。

精料的品种与质量、转炉操作与科学炼钢技术与经济效益直接挂钩,从降低陈本和经济循环利用的角度来看,精料最主要的效果是为了控制二氧化硅的使用,可以一定程度的较少石灰用量、铁损与渣量。因为渣量总量越大,带走的不可回收的铁就越多,这种情况可以通过顶吹和底吹降低炉渣中氧化铁的含量或是减少炉渣的数量解决,在国外这类操作被称为“少渣操作、铁水三脱工艺或预炼炉脱磷”。一般可将炉渣含量降低到45~55 kg,炉渣中磷含量很低,可以用作回收利用。在我国目前的形势下,铁水中硅的问题是首先需要想办法解决的。其次是提高石灰质量,应将炉内钢产能降低到100 kg 左右。

2 优化炼钢原料结构

优化原料结构是炼钢工序过程中需要非常重视的一个要点,因为一些不重视的炼钢企业在转炉炼钢原料构架上是不合理的。“冷却能量公式”是静态计算中的一个用于冶炼操作的能量公式,也是一个热平衡公式,主要用来计算冷却所需的冷却能量。冶炼操作一般分为废钢冷却法和矿石冷却法,废钢冷却法最早源自于美国20 世纪80 年代,当时的废钢便宜,使用废钢冷却法后,废钢比例为23%~25%,最多达到28%。但如果在其过程中添加一些硅铁、碳化硅下脚料等能源,能够降低废钢的比例,比如宝钢300 t 炉子的废钢比就增加降低到21%~23%。在当购买废钢的价格相对较高时,原材料结构采用高铁水比。吃自产废钢和各种氧化铁最有益。由于世界废钢价格的不断上涨,这种方法在许多地区得到了应用。但也有部分企业正在使用低铁水比、低废钢比、高冷生铁比,加上生铁150~200 kg,生铁质量差,除了高硫、高磷之外,还含有大量的杂质,如砷、锡、锌、铅等。并且每吨价格在2 200~2 500 元,原料结构是非常不合理的,这主要是因为每吨钢材的高利润是由产量效率驱动的。增产弹性是转炉所具备的特性,使用转炉就可以提高供养强度、扩大负荷能力,来达到缩短冶炼周期的增产目的。但是这种方式不仅消耗能源高、污染程度高,而且成本的损失也相对较高,属于化铁炼钢方式中的一种,要实现矿石冷却,必须提高铁的容量,使铁水比提高到92%以上。目前许多企业的炉料结构都是需要改善进步的,对于生铁的投放量基本都在20%左右,这种炉料结构会加大石灰、和氧气的消耗,还会增加矿渣与不可回收铁的数量,所以生铁的投放量控制在5%以下是最好的。除此之外也存在一些技术层面上的问题,比如因为技术操作不当,在吹炼过程中引发大喷溅等问题。这些都是需要逐渐改善的地方,只有不断改善、进步,才能使成本得到降低,效益最大化。

3 转炉低成本终渣循环炼钢法

“转炉低成本终渣循环炼钢法”是循环利用转炉终渣的核心方法,也就是将不倒出上一炉的炉渣,进而提供给下一路循环冶炼使用。该工艺改变了转炉结束后倾倒出高碱度炉渣的操作,而是在转炉早期适当的时间倒出低碱度、高磷、高硅的炉渣。该技术的主要优点是回收转炉冶炼过程中的高碱度渣和脱磷渣,从而降低石灰和钢材的消耗。

4 结语

要想降低转炉炼钢工序的成本,使其低成本运行,就要从最基本的原料与辅料上面开始着手,接下来就是继续完善改进操作方式与方法,尽可能的以最少的材料与劳力,取得最大的收益,使其具有良好的经济效益和社会效益。