大型工字钢热轧过程模拟分析

赵军涛 李韬 杨甲申

一、引言

热轧加工是材料在再结晶温度之上的压制成型过程。有多种热轧形式存在。经过轧制可得到所要的材料截面和形状。

结构钢是最常用的热轧型材。常见的截面形状有工字形、H形和u形等。本文将论述应用网格再划分对工字钢热轧成型加工过程进行静态模拟。

1、热轧加工的描述

热轧加工包括两个基本阶段:非稳态和稳态。热轧加工的开始和结束为非稳态阶段,中间过程属于稳态阶段。

在非稳态阶段,钢坯开始与轧钢接触并经过轧辊的运动填充与轧辊间的空隙。当钢坯开始通过轧辊、直到钢坯尾端截面开始与轧辊接触时这一中间过程被认为稳态阶段。

2、热轧过程模拟

尽管瞬态分析常被用于热轧过程的模拟,但当动态效应不再是关注的重点或者考虑到动态需要大量资源的情况下,静态分析总是优先的选择。

静态分析经过两载荷步完成:首先建立轧制条件,真正的热轧发生在第二载荷步。

在第一个载荷步,钢坯朝刚性轧辊移动与轧辊接触,坯料填充与轧辊间的空隙以便辊子开始转动时由他们间的接触摩擦力驱动坯料。

在第二个载荷步,轧辊驱动、碾压钢坯使得矩形截面变成工字形截面。

求解计算中,在第一个载荷步接近结束时,模拟分析可能由于网格畸变而中止。此时需激活程序网格再划分功能、修复过度扭曲的网格,使得求解进程恢复并利用新网格继续计算。

二、问题描述

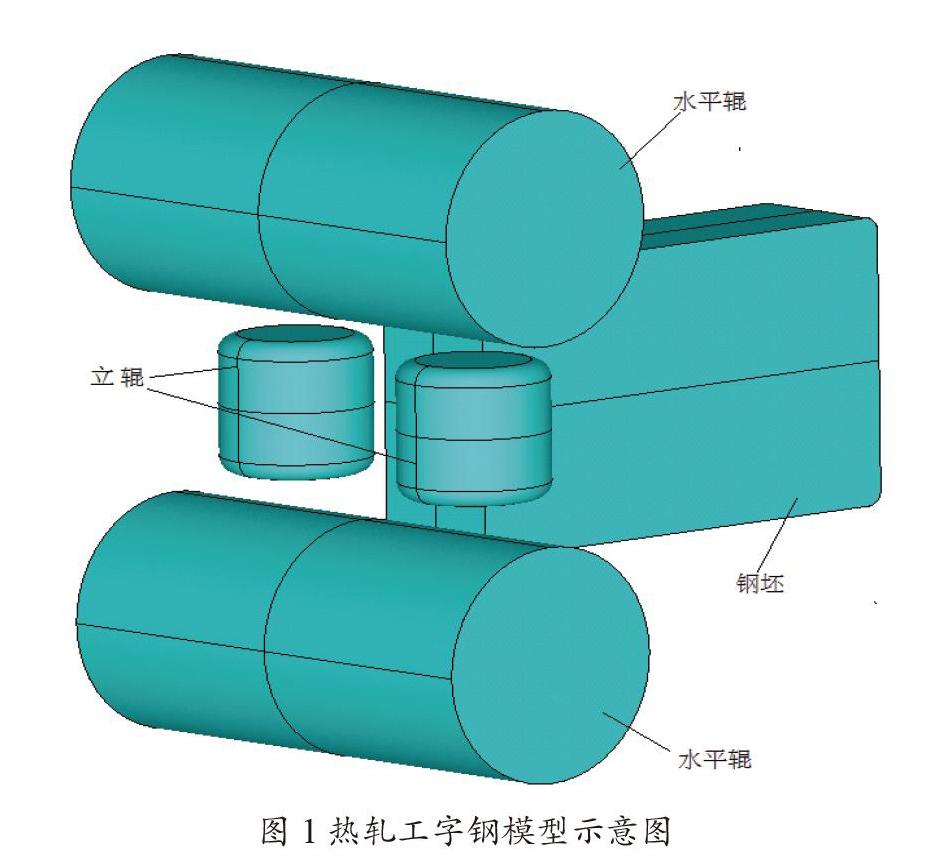

如图1所示,矩形截面的钢坯经过一组辊子碾压后成为工字形截面梁。

上下水平轧辊分别从上、下挤压钢坯以增加并控制工字梁翼缘宽度、减小腰厚。模拟时用刚性目标单元建模。

两侧立辊两端柱面与端面间用圆角过渡,以保证坯料光滑流动。两立辊分别从两侧挤压钢坯形成并控制工字梁腰部的厚度。与水平辊一样,模拟时立辊亦采用刚性目标单元建模。

两对轧辊的轴线在同一平面,取其中心为总体坐标系原点,x轴指向右侧立辊中心,Y轴指向上水平辊中心,可以看出,结构分别以XOZ和YOZ面对称。

因此,为减少建模工作量和计算时间,可用图1所示模型的1/4分析。分析完成后,利用对称扩展可观察全部模型结果。

模拟以两个载荷步静态分析完成。在第一个载荷步,钢坯朝向全约束的刚性轧辊移动以开始轧制过程。在第二个载荷步,每个轧辊绕其中心轴转动使钢坯沿水平方向(z向)同步移动完成轧制。

由于在钢坯和轧辊间存在较大的摩擦力,轧辊的转动驱使钢坯在辊子间被碾压、移动穿过,形成工字形截面。然而,大变形在有限元模拟中通常会出现网格过度扭曲,导致收敛困难使计算中止。一般需要进行网格再划分操作修复已畸变的网格使得求解继续。

三、建模

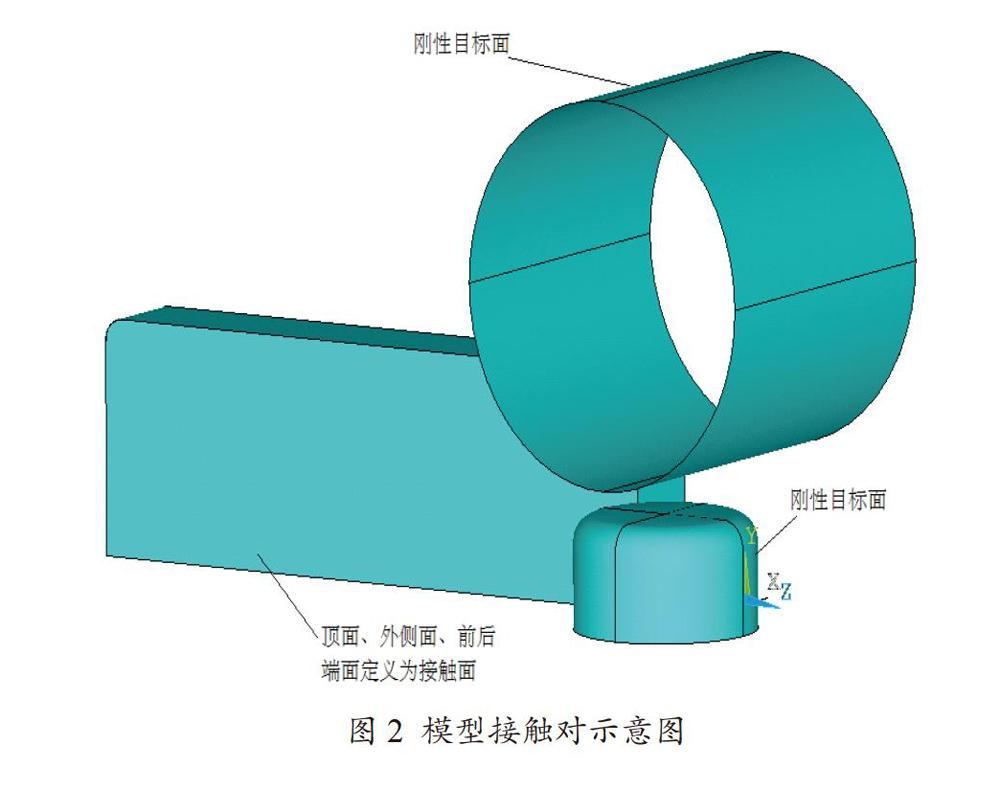

如上所述,取1/4结构建立分析模型及单元划分,如图2所示。

1、钢坯

钢坯为长4000mm、宽1100mm、高2440mm的长方体,用8节点3D实体单元(185)模拟,并激活MixedU-P选项。为有助于建立钢坯与水平轧辊的接触对,钢坯两端面分别与顶面和底面间给定半径120mm的过渡圆角。

2、轧辊

给定水平辊总长4200mm、半径r1=1000mm,立辊总长1170mm,半径r2=585mm,两端过渡圆角半径150mm。水平辊的柱面和立辊的所有外表面都被没定为刚柔接触对的刚性目标面。

在目标面上网格化生成选定的目标单元。由于立辊两端都有过渡圆角,目标面不能用基本几何体创建单元模型。在这种情况下,首先生成立辊几何模型,然后用目标单元(如TARGE170)网格化生成与坯料间的接触对。

3、接触对

(1)坯料和水平辊间的接触对。

坯料和水平辊间是典型的刚柔接触对。图2所示1/4坯料的顶面、外(左)侧面、前后端面(不含对称面)都为接触面,用接触面单元(CONTAl74)建模。水平辊被设置为刚性辊,可用命令语句(TSHAP,CYLI)或GUI方式定义为目标单元(TARGE170)。

生成一个与水平辊(刚性目标面)有关的导航节点。该导航节点支配整个目标面的运动。有关整个目标面的力、扭矩和位移都可通过导航节点定义。如果有旋转、力矩等载荷作用,导航点的位置就很重要。在本例中,导航点被定义在水平过的质心,因为在第二载荷步,轧辊必须旋转。

扩展拉格朗日算法用于该接触对。

(2)坯料和立辊间的接触对。

坯料和立辊间也是典型的刚柔接触对,在坯料的外(左)侧面、前端面和立辊的外表面间创建接触对。如上所述,坯料表面为接触单元(CONTA174),刚性立辊表面为目标单元(TARGEl70),同样应定义支配立辊运动的导航节点。

四、材料特性

坯料为结构钢,取双线性各向同性随动硬化材料特性模式。再结晶温度给定为500°C,弹性模量E=1.7×105MPa,波松比u=0..35,切线弹性模量E=2000MPa,屈服极限σy=70MPa,轧辊与坯料间摩擦系数f=0.6。

五、边界条件和载荷

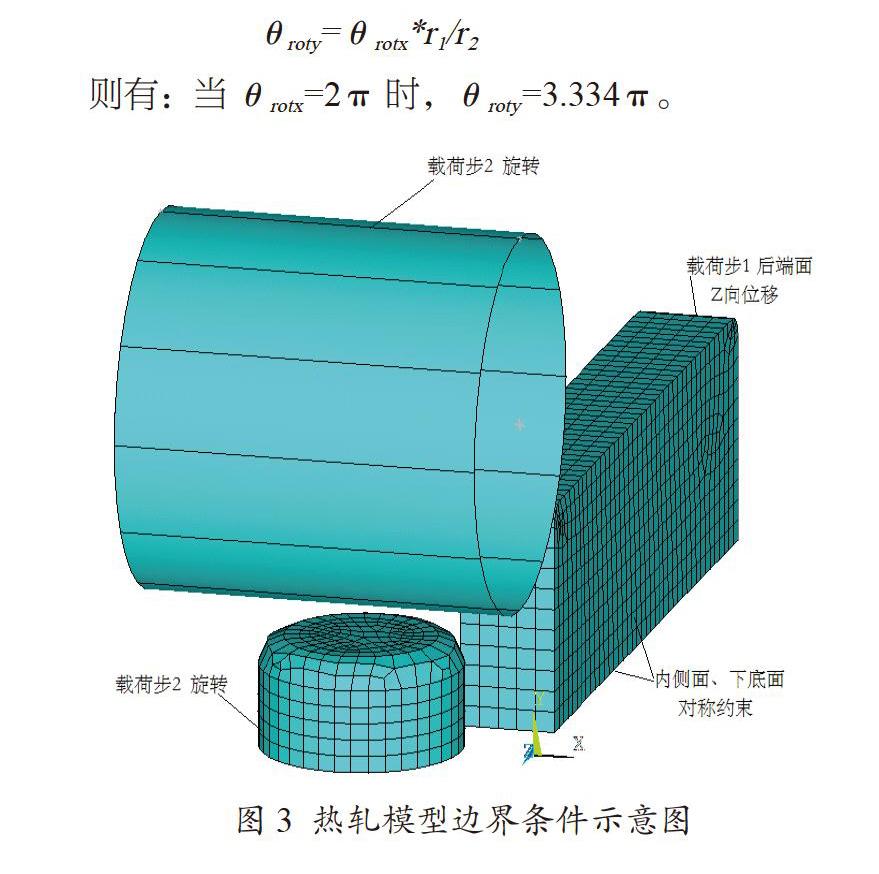

首先,在1/4坯料的內侧面(YOZ面)和下底面(XOZ面)施加对称约束。

1、载荷步1实现坯料与轧辊的接触

坯料沿z向朝轧辊移动并使两者间实现完全接触。给定坯料后端面位移Ux=1500mm,分别用各自导航节点全约束水平辊和立辊。

2、载荷步2热轧

热轧发生在该载荷步。允许轧辊转动,解除坯料后端位移约束,使其整个在z向自由。设定较大的接触摩擦系数u=0.6。

由于水平辊和立辊直径不同,为了使坯料保持恒定的速度移动,必须给两棍设定不同的转速或转动量,如图3所示。基于轧辊直径、摩擦系数和坯料长度,当设定水平辊旋转一周时及坯料与轧辊间没有前后滑移,则水平辊转角θrotx和立辊转角θroty符合以下关系式: