基于AMEsim的某大功率深度混合动力变速箱液压系统仿真分析

朱鹏威,张彤,刘波波,卢明,阳华萍,翟光勇

基于AMEsim的某大功率深度混合动力变速箱液压系统仿真分析

朱鹏威1,张彤3,刘波波2,卢明1,阳华萍1,翟光勇3

(1.科力远混合动力技术有限公司 变速箱开发部,上海 201501;2.科力远混合动力技术有限公司 系统控制部, 上海 201501;3.科力远混合动力技术有限公司 研发中心,上海 201501)

在分析某大功率深度混合动力变速箱液压控制系统的基础上,分别建立系统中各主要控制阀体的仿真模型,并根据液压控制系统原理建立某深度混合动力变速箱液压控制系统模型。以3档降2档为例子,进行某深度混合动力变速箱液压系统换挡过程系统分析。仿真结果表明,模型输出结果与实验结果基本一致,验证了理论分析和建模方法的正确性,为某深度混合动力变速箱液压控制系统的开发和设计奠定了基础。

大功率混合动力变速箱;液压控制系统;AMEsim;仿真分析

前言

混合动力变速箱是由双电机及行星齿轮系统构成的能量分流式汽车自动变速箱,依靠电机的驱动与调节以及齿轮传动组合的方式实现运动与动力的传递。依靠行星齿轮系统实现整个变速系统的能量分流以及高效运用。装有混合动力变速箱系统的车辆起步平稳,驾驶感受棒,加速性能好,油耗低。同时具有较好的动力性与低燃油消耗性。[1-2]某深度混合动力变速箱换挡过程的实现是通过整车控制器给出控制信号控制液压系统驱动液压执行元件进行动作实现的。分析总成级液压系统及各液压阀工作状态是开发液压控制系统的关键。[3]AMESim ( Advanced Modeling Environment for Perfor -ming Smiulations of Engineering Systems ) 是法国Imagine公司推出的液压/机械系统建模、仿真及动力学分析软件,利用AMESim软件可以对自动变速器工作过程进行有效的仿真[2],也可以利用该软件系统在液压领域强大的建模、分析功能。[4-5]

1 某深度混合动力变速箱液压控制系统分析

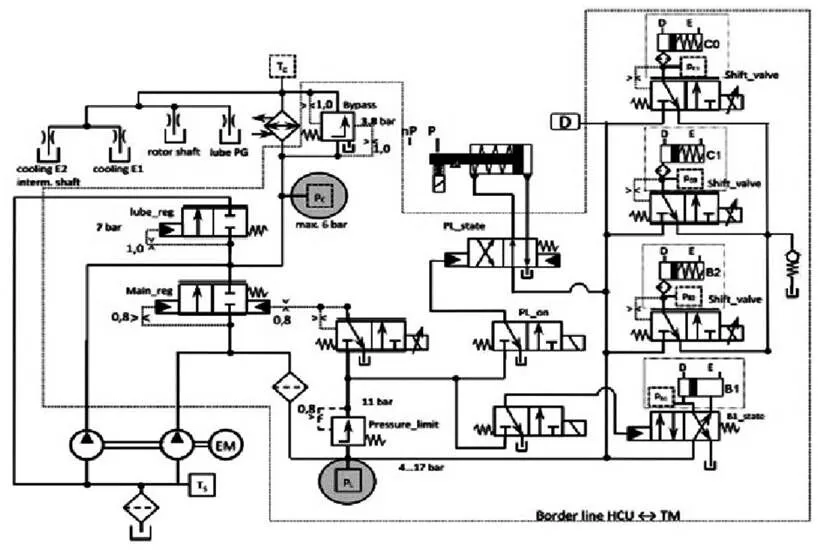

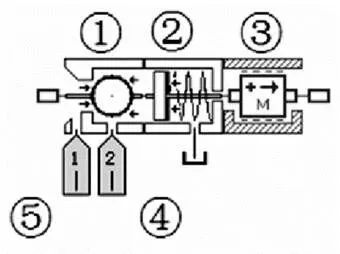

某深度混合动力变速箱液压系统包括油液供给油压调节、电机离合器系统冷却、齿轴系统润滑、传动系统安全保护、离合器换挡操控及离合器换挡品质控制等子系统。由于某深度混合动力变速箱液压控制元件集成度高,油路复杂。使用换挡操纵油路近似代替某深度混合动力变速箱液压系统油路进行分析[6]。图1为某深度混合动力变速箱液压系统油路原理图。

图1 液压控制系统原理图

某深度混合动力变速箱液压控制系统依靠外置电动油泵供油。油泵的转速随油泵控制电机的转速变化,而电机转速变化由整车控制器根据整车状态进行控制,当油泵转速变化时系统流量也随之发生变化。进出口流量由油泵转速决定,压力由液压阀板进行控制。当整车上电以后,液压阀板电磁控制阀开始通电,离合器开始根据需求结合,进行机械传动。

2 某深度混合动力变速箱液压控制系统建模

2.1 主压力调节阀

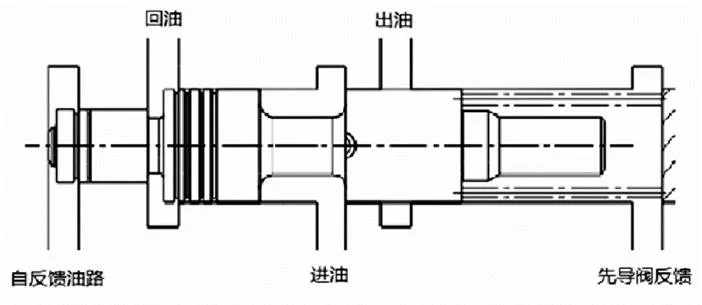

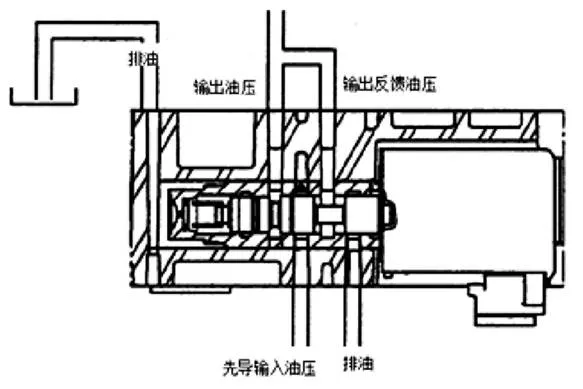

图2 主压力调节阀原理

某深度混合动力变速箱液压系统的主调压阀一端呈变截面形状,采用2级截面控制结构,当不同的控制反馈油压作用在其不同截面上是会产生不同的反馈作用力,其作用力与先导反馈力相平衡,其原理如图2所示。主压力调节阀共有2个反馈油路,即先导电磁阀控制油路、主油路压力反馈油路,这两者不同的压力状态可以保证所调节出来的主油压为变速箱不同档位提供其所需压力。

在AMEsim软件中阀芯子模块只有一端承受液压力,所以通过设定平衡子系统的受力面积来平衡模型中因两端受力而导致系统不平衡的力,以达到与实际阀体受力相符。根据主压力调节阀原理,建立的模型如图3所示。

1.阀芯反馈系统;2.3.阀芯主调节系统;4.弹簧系统; 5.阀芯质量;6.7.8系统输入

2.2 压力限制阀

压力限制阀本质上是一个定值减压阀,用于提高先导电磁控制阀及电磁开关阀的入口油压稳定性并保护先导控制电磁阀输入压力不超标。其原理如图4所示,输入压力端为主油路油压,输出载荷端为先导输入油压,先导输入油压同时也是阀的反馈油路,做为阀的驱动压力。

图4 压力限制阀原理

根据压力限制阀原理,建立如图5所示的模型。压力限制阀模型以主油路油压作为输入,先导控制油压做为输出,依靠阀芯反馈系统也就是先导控制油压反馈作用于阀芯左端来平衡弹簧的作用力,使阀芯保持动态平衡。

1.阀芯反馈系统;2.3.阀芯主调节系统;4. 弹簧系统; 5.阀芯质量;6.7.系统输入

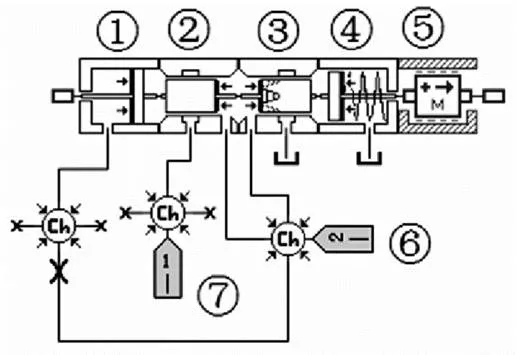

2.3 档位切换阀

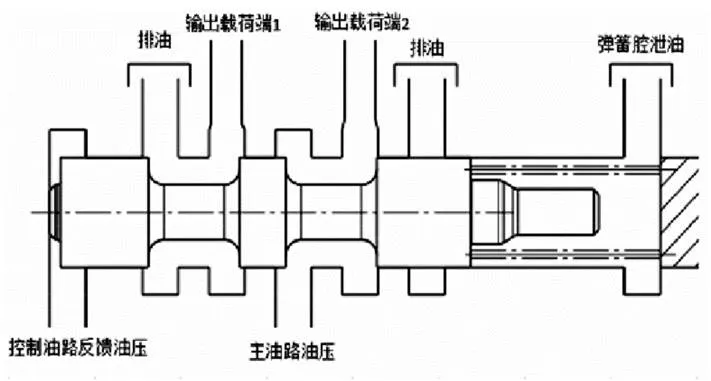

档位切换阀本质上是一个两位四通液控滑阀,用于控制液压系统中驻车活塞及B1离合器的档位切换。其原理如图6所示,输入压力端为主油路油压,输出载荷端1及载荷端2为档位切换油路,控制油路反油压是档位切换阀的控制油路,做为阀的驱动压力,用于控制阀芯状态切换。

图6 档位切换阀原理

根据档位切换阀原理,建立如图7所示的模型。档位切换阀模型以主油路油压作为输入,特定液压控制元件油压做为输出,依靠控制元件专属控制油路反馈作用于阀芯左端来平衡弹簧的作用力,使阀芯保持动态平衡。

1.阀芯反馈系统;2.3阀芯主调节系统;4. 弹簧系统; 5.6阀芯主调节系统;7.阀芯质量;8.9.10.11.12系统输入

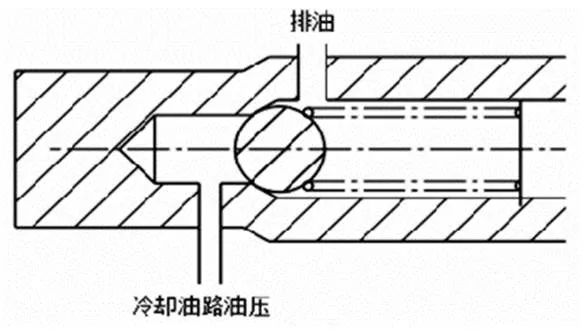

2.4 冷却润滑油路旁通阀

旁通阀本质上是一个单向溢流球阀,用于控制液压系统中冷却润滑油路低温高压状态时的溢流开启,以减少润滑油路高压时通过散热器产生的功率损失,并且在冷却器堵塞的情况下能使冷却润滑油路获得油液。其原理如图8所示,输入压力端为冷却油路油压,输出载荷端1为冷却器后润滑油路,冷却油路油压做为阀的驱动压力。

图8 旁通阀原理

1.阀芯主调节系统;2. 弹簧系统;3.阀芯质量;4.5.系统输入

根据冷却润滑油路旁通阀原理,建立如图9所示的模型。旁通阀模型以冷却润滑油路油压作为输入,依靠冷却润滑油路系统油压反馈作用于阀芯左端来平衡弹簧的作用力,使阀芯保持动态平衡。

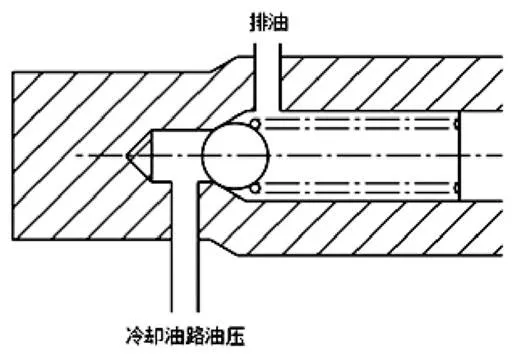

2.5 冷却油路溢流阀

旁通阀本质上是一个单向溢流球阀,用于控制液压系统中冷却润滑油路高压状态时的溢流开启,以防止润滑油路高压时对散热器产生的破坏、防止冷却油路堵塞产生的超高压对油泵造成损坏。其原理如图10所示,输入压力端为冷却油路油压,输出载荷端1为油底壳,冷却油路油压做为阀的驱动压力。

图10 冷却油路溢流阀原理

根据冷却润滑油路溢流阀阀原理,建立如图11所示的模型。溢流阀模型以冷却润滑油路油压作为输入,冷却润滑油路系统油压反馈作用于阀芯左端来平衡弹簧的作用力,使阀芯保持动态平衡。

1.阀芯主调节系统;2. 弹簧系统;3.阀芯质量;4.5.系统输入

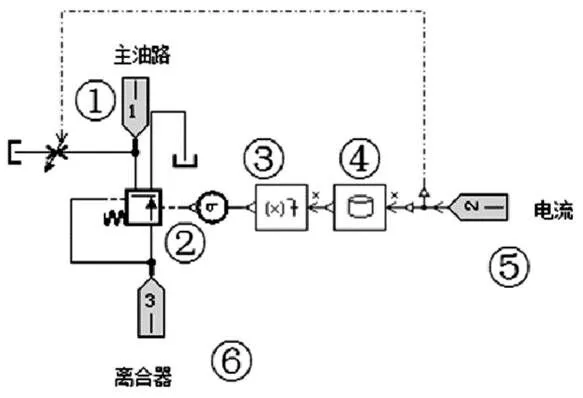

2.6 先导电磁阀

某大功率混合动力变速箱的先导电磁阀采用线性电控比例阀,在结构上有常高与常低两个基本类型,其原理如图12所示。输入电流信号时,阀芯在电磁力的作用下被推动使阀芯产生一定开口度,从而输出一定压力油液。进而控制主调压阀输出不同的主油压。

图12 先导电磁阀、调压电磁阀原理

先导调压阀的控制是通过改变控制电流大小,从而改变电磁铁输出电磁力的大小,实现对阀口开度的控制。利用AMESIM软件建立先导电磁阀模型(如图13),模型中用电流与电磁力的函数关系来模拟电磁力对阀芯的作用。[7]

1.5.6系统输入;2.溢流阀模块;3.函数换算输入模块; 4.电流换算输入模块

图13 先导电磁阀模型

2.7 比例调压电磁阀

比例调压电磁阀同样采用线性电控比例阀,在结构上有常高与常低两个基本类型,其原理与先导比例电磁阀类似(如图14所示)。输入电流信号时,阀芯在电磁力的作用下被推动使阀芯产生一定开口度,从而输出一定压力油液。进而控制离合器输出不同的扭矩。

1.5.6系统输入;2.溢流阀模块;3.函数换算输入模块; 4.电流换算输入模块

3 某深度混合动力变速箱换挡过程仿真分析

3.1 液压控制系统模型建立

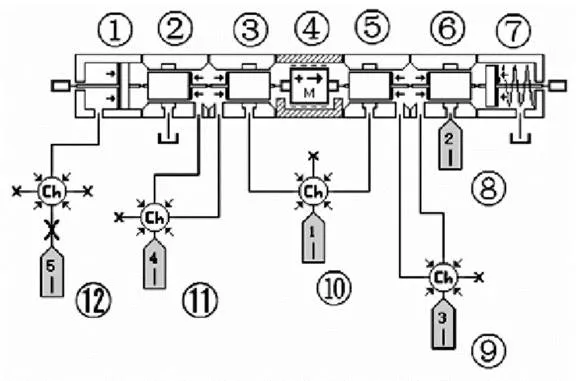

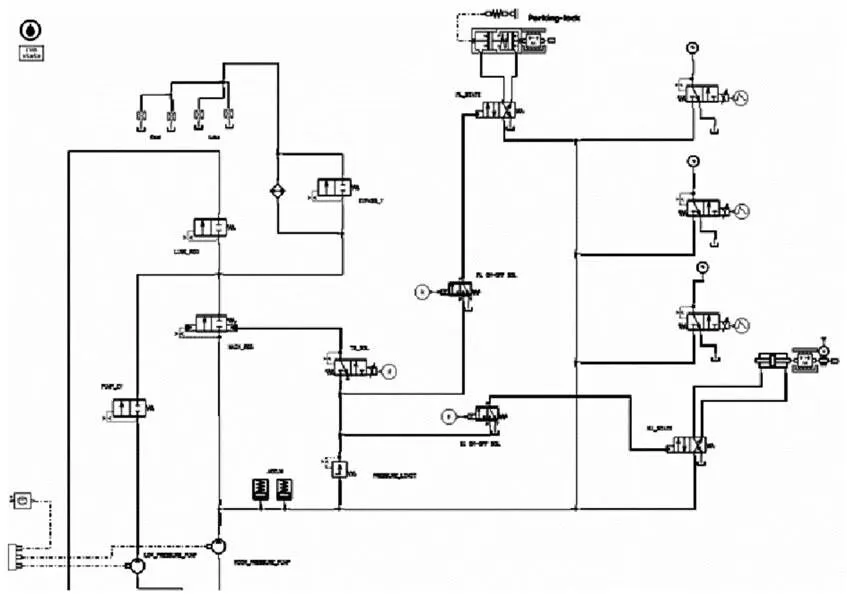

将前述建立的主油路压力调节阀、压力限制阀、档位切换阀、冷却润滑油路旁通阀、冷却油路溢流阀、先导电磁阀、比例调压电磁阀的子零部件级仿真模型进行组合并集成,各模型之间通过虚拟油路连接,根据图1液压控制系统原理图连接各部分,建立起如图15所示的液压控制系统的总成级模型[8]。

图15 液压控制系统模型

3.2 仿真结果分析

3.2.1模型验证

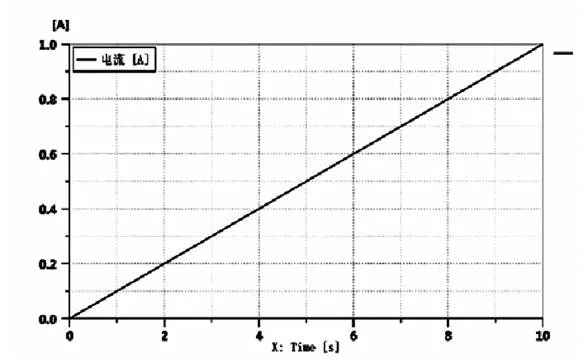

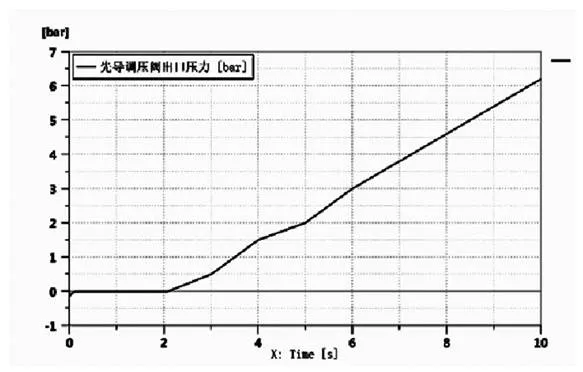

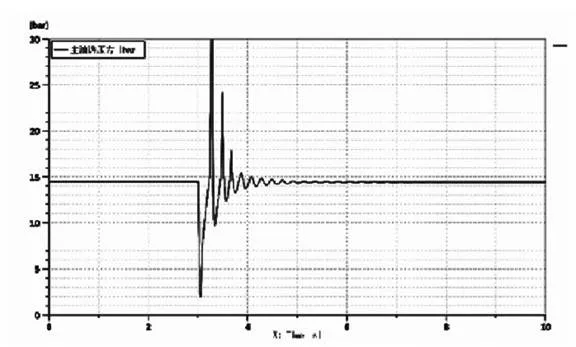

为了验证仿真模型的正确及准确性,在模型中输入线性的电流信号进行仿真(如图16所示),得到先导电磁阀输出油压、主油路油压分别如图17、18所示。

图16 线性电流信号

图17 先导电磁阀输出油压

图18 主油路油压

由仿真结果可知,在线性的电流信号情况下,先导电磁阀油压输出在电磁阀死区后输出特性是接近于线性的,从而导致其控制的主油路油压在电磁阀死区后输出特性是接近于线性的,与主油路压力控制的设计方向吻合。

3.2.2仿真结果与试验数据对比分析

本文以某混合动力变速箱3档降至2档的换挡过程为研究对象进行仿真。并将仿真结果与液压系统台架试验、整箱台架试验进行对比分析。

图19 调压阀电流

图20 主油路压力变化值

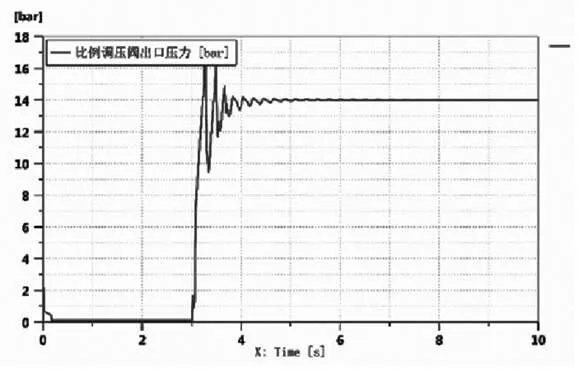

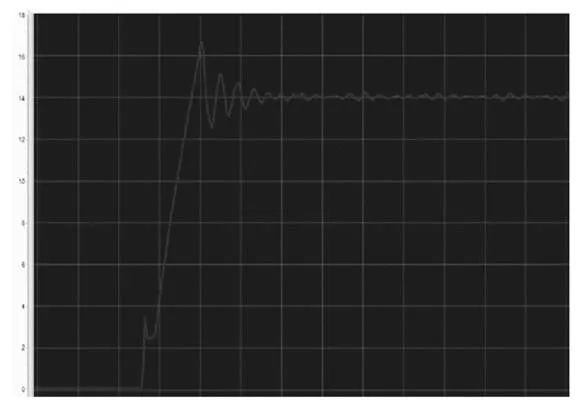

3档降至2档的换挡过程的过程本质上是B2制动器充油结合的过程,也就是先导电磁阀电流增加和B2比例电磁阀增加。依据试验测到的电流值变化,初步拟定了模型进行仿真测试用的电流变化如图19所示,并以此做为输入进行仿真,结果如图20、21所示,图22为试验中检测出的3档降2档过程中B2制动器控制油压变化规律。

图21 B2比例阀出口压力变化值

图22 B2制动器油压变化规律

对比图21、22可知二者输出结果总体上趋势基本一致,误差在接受范围以内,从而进一步验证了本文对混合动力变速箱液压控制系统分析及仿真模型研究方向的正确性。

4 结语

在对混合动力变速箱液压控制系统进行详细分析的基础上,利用AMEsim软件分别建立主油路调压阀、先导电磁阀、比例电磁调压阀等主要液压系统零部件的仿真模型[9-10],并根据实际的液压控制系统油路原理图建立了混合动力变速箱液压控制系统总成级模型,最后进行了3档降2档的仿真试验。仿真结果表明,仿真模型的输出结果与试验结果表现出较为良好的一致性,验证了理论分析和仿真建模的正确性。为混合动力变速箱液压控制系统的开发和设计及后期优化奠定了基础。

[1] Konrad Reif.BOSCH 传统动力传动系统和混合动力驱动系统[M].北京理工大学出版社,2015.

[2] 吴光强,孙贤安.汽车自动变速器发展综述[J].同济大学学报(自然科学版),2010,38(1O):1478-1483.

[3] 李红勋,朱海天,赵子涵,高龙.基于AMEsim的大功率AT液压系统仿真分析[J].军事交通学院学报,2003.18(7)43-47.

[4] 陈真,许亮,胡宁,等.自动变速器模拟仿真技术[J].机床与液压,2007 (8):204-206.

[5] 胡宁,陈真.基于AMESim的AT液压控制系统可靠性分析[J].机床与液压,2011(3):145-147.

[6] 李永堂.液压系统建模与仿真[M].冶金工业出版社,2003.

[7] 张英峰,王迎,庞海龙,等.基于AEMSim的大功率自动变速器换挡电磁阀的仿真研究[J].汽车工程学报,2014,4(4):267-273.

[8] 孙光辉,方伟荣,姜超.湿式双离合器动态充油特性与主油压相关性研究[J].机床与液压,2015,43(8):6O-64.

[9] 张豪阳,李二欠,吕德瑾.基于MATLAB与AMEsim的液压系统仿真特点[J].煤矿机械,2016.37(7)163-165.

[10] 梁全,谢基晨.液压系统AMESim计算机仿真进阶教程[M].机械工业出版杜.2014.

Simulation Analysis of High-Power Deep Hybrid Transmission Based on AMEsim

Zhu Pengwei1, Zhang Tong3, Liu Bobo2, Lu Ming1, Yang Huaping1, Zhai Guangyong3

(1.Corun CHS Technology CO., LTD Transmission Development Department, Shanghai 201501; 2.Corun CHS Technology CO., LTD Systems Control Department, Shanghai 201501; 3.Corun CHS Technology CO., LTD R&D Center, Shanghai 201501)

Based on the analysis of the hydraulic control system of a high-power deep hybrid transmission, the simulation models of the main control valves in the system are respectively established, and the hydraulic control system model of a certain depth hybrid transmission is established according to the principle of the hydraulic control system. Taking the 3rd gear and the 2nd gear as an example, the system analysis of the gear shift process of a certain depth hybrid transmission is carried out. The simulation results show that the output of the model is basically consistent with the experimental results, which verifies the correctness of the theoretical analysis and modeling methods and lays the foundation for the development and design of a hydraulic control system for a deep hybrid transmission.

high-power deep hybrid transmission; hydraulic control system; AMEsim; simulation analysis

A

1671-7988(2019)05-116-05

U463.22

A

1671-7988(2019)05-116-05

U463.22

朱鹏威(1993-),男,本科,混合动力变速器液压设计工程师。

10.16638/j.cnki.1671-7988.2019.05.035

——变矩器的锁止控制