压裂液综合回收利用技术

王长俊 黄宏惠 管新(中国石化胜利油田分公司临盘采油厂)

1 压裂液再回收技术研究

1.1 低分子量压裂液体系

稠化剂主要是高分子聚合物,一般情况下,分子量越高其价格也越高,相对稠度也越高。实际生产中应用合适分子量聚合物作为稠化剂,专门研究了低分子量压裂液体系(简称低分子量体系)。

稠化剂的主要作用机理是:通过暂时性的连接反应,动态改变化学链结构,实现络合屏蔽与二次交联增强交联液黏弹性,从而增强其携砂能力。当施工完毕,采用破胶与交联可逆技术,其中的稠化剂、添加剂没有质变,仍可在回收处理后继续使用。针对压裂液特性,对以往常规的聚合物、交联剂进行了优化改良,重点筛选出适合压后回收的低分子量体系,应用于不同井温地层。

基本配方:基液为0.3%~0.4%改聚物+添加剂;交联剂为改性交联剂;交联比为100∶0.5~0.8。

1)黏度。测试了不同浓度的低分子量压裂液和羟丙基瓜胶压裂液的原胶液黏度。数据显示,等浓度低分子量原胶液黏度为瓜胶原胶液黏度的30%左右。

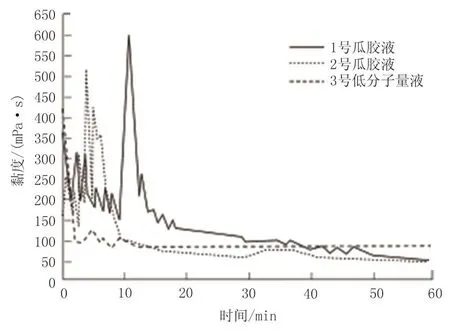

2)流变性。测试了3种温度(50℃、60℃、90℃)的压裂液流变性(图1)。

图1 50℃瓜胶液与低分子量液的流变曲线

50℃流变曲线显示:升温时瓜胶压裂液黏度波动较大,当温度稳定后,剪切时间与黏度呈反相关;低分子量压裂液黏度、温度曲线平缓,恒温时黏度稳定,有利于压裂施工中稳定携砂及地层中均匀铺砂。

由图2可知,60℃低分子量液与其回收液的流变曲线高度重合,说明两者流变性相当。

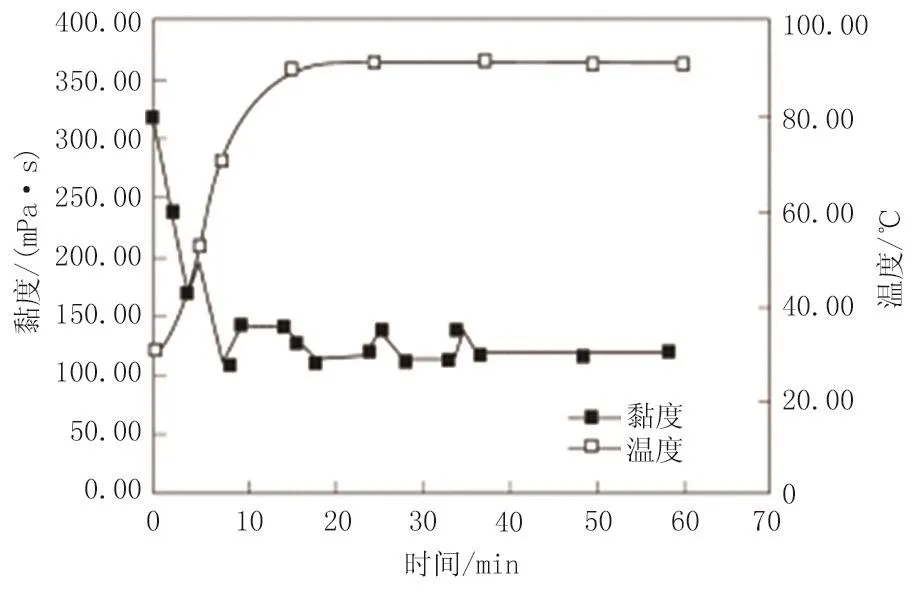

在剪切速率为170 s-1、温度为90℃的条件下,测试低分子量体系60 min内黏度变化,显示其黏度均保持在120 mPa·s,满足90℃井温使用条件(图3)。

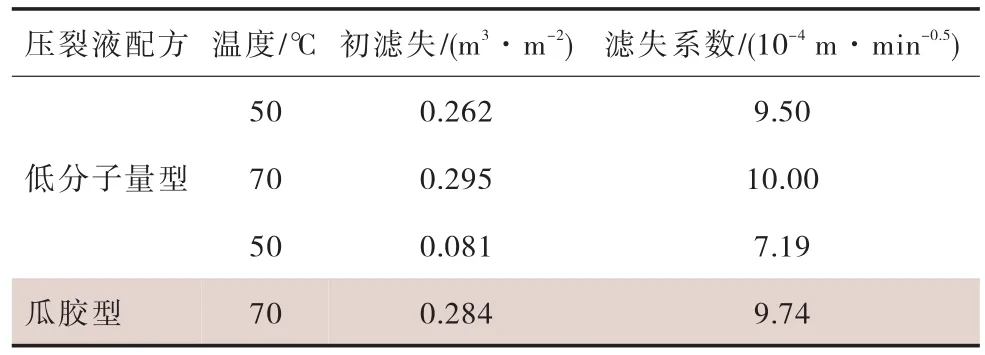

3)滤失性。分别配制0.3%原胶液,交联后按胜利油田现行标准(Q/SLCG 0106—2015)进行测试(表1)。

图3 90℃低分子量体系流变曲线

表1 压裂液滤失性

4)导流能力。实验采用粒径0.45~0.9 mm陶粒,裂缝铺砂质量浓度为5 kg/m3、10 kg/m3,配制的不同类型压裂液加入装有支撑陶粒的实验槽内,液压机模拟地层闭合压力,加压至30 MPa来模拟压裂液滤失情况。在45℃破胶1 h后测试其导流能力,结果如表2所示。

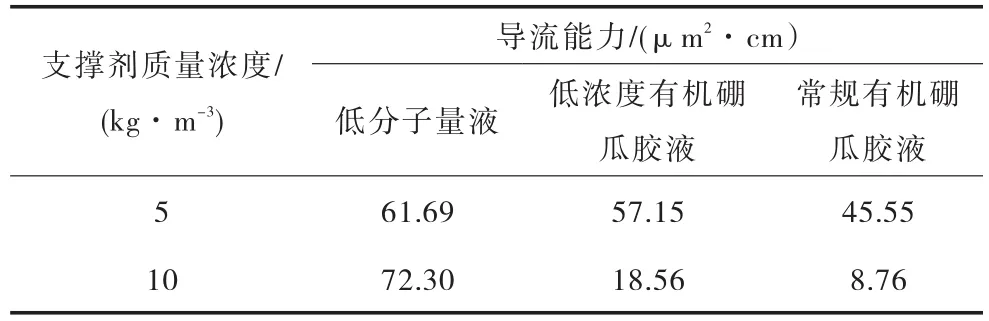

表2 不同压裂液导流能力

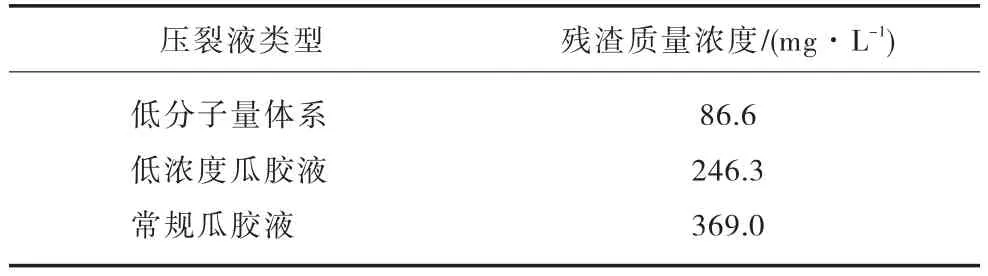

5)压裂液残渣。量取一定体积交联冻胶并加入破胶剂,水浴锅恒温60℃彻底破胶后烘干,称重获得残渣量,低分子量体系残渣含量最低(表3)。

1.2 瓜胶压裂液回收再利用配套技术研究

实验表明:常规瓜胶压裂液的返排裂液仍具有较高黏度(20~30 mPa·s),粉比在0.3%左右,将其处理后既可作为压裂液二次使用也可用于水井调剖。后续重点研究了如何去除体系中的不良组分与添加改良药剂,使其具备再次作为合格施工用液用于压裂或水井调剖。

表3 不同压裂液残渣分析

机械杂质主要是采用物理法去除,其他不良组分则会应用氧化还原与离子屏蔽技术去除,初步处理后的原液测定其各项指标后留存数据,暂时性简单存放。当现场再次使用时则可迅速释放库存,根据实际需要复配调和。

测试了耐温、抗剪切、破胶和残渣等主要指标。

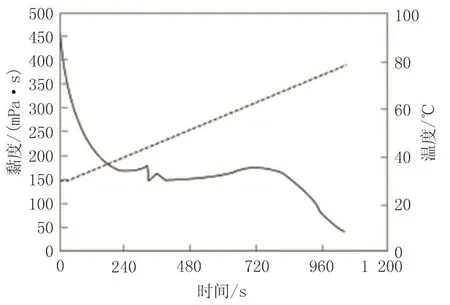

1)评价了非常规压裂井JDXI103-1HF返排液回收再利用后的耐温性,如图4所示。

图4 JDXI103-1HF井返排液回收再利用后耐温曲线

测试结果表明:其在80℃条件下黏度大于50 mPa·s,耐温80℃,可满足80℃下的现场用压裂液温度要求。

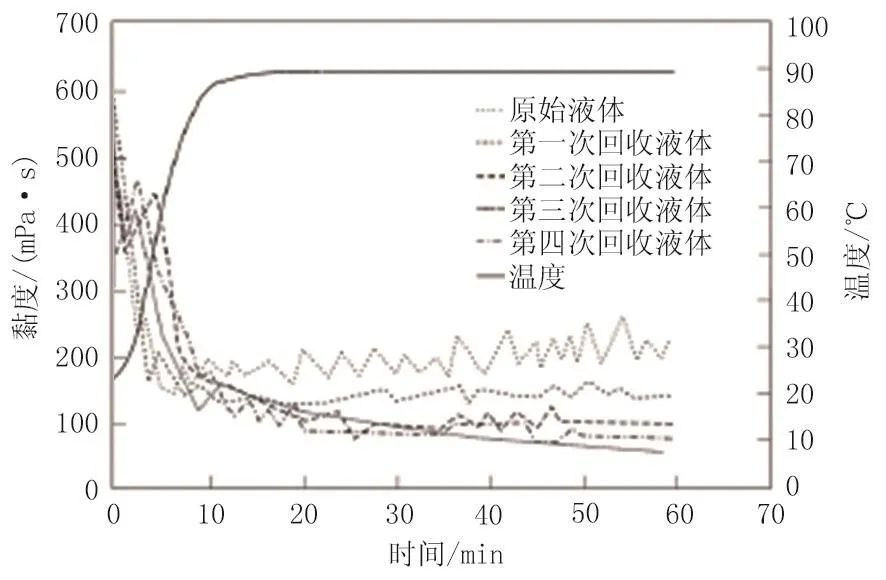

2)返排液经过回收、处理、再利用数次循环使用后测试了其抗剪切性,图5显示其性能逐渐降低。当添加适当比例瓜胶与交联剂后可以改善液体性能,满足90℃下现场用压裂液温度要求。

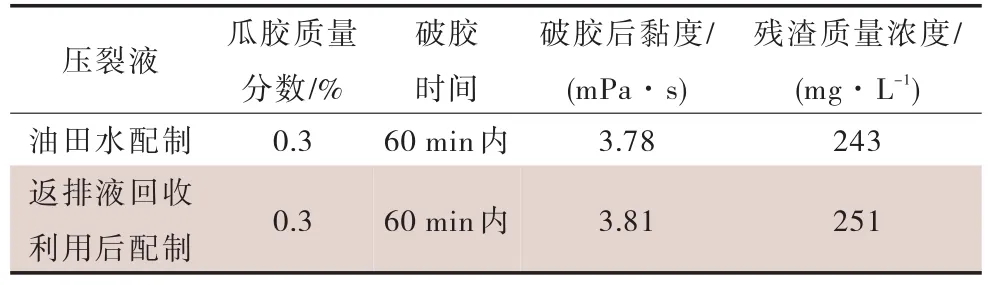

3)回收液处理后复配调和后的破胶及残渣。量取一定体积交联冻胶并加入破胶剂,水浴锅恒温80℃彻底破胶后烘干,称重获得残渣量,如表4所示。

图5 90℃返排液回收再利用黏度、温度曲线

表4 返排压裂液回收处理后与正常配制的压裂液分析

2 压裂液再回收技术应用

2.1 回收再利用流程

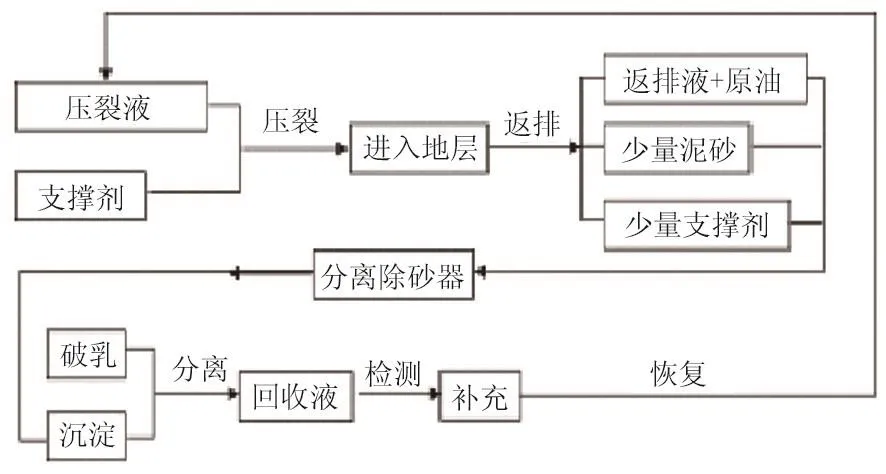

1)返排的压裂液回收后,进入搅拌池前先由加药漏斗注入药剂,对回收的压裂液各组分进行调整,并现场测定其各性能参数,使其达到调剖剂设计性能要求,最后经泵加压后注入调剖井,实现压裂残液在调剖井的再利用,降低调剖剂用量,既节约成本也减少废液排放。简单处理调剖流程如图6所示。

2)返排的压裂液回收后,要重复利用作为合格的压裂液用于压裂井,必须经过复杂、严格的处理,测试合格后方可进入现场使用。回收精处理流程如图7所示。

图7 回收精处理流程

2.2 调剖应用情况

2012—2015年,胜利油田水井调剖累计利用回收压裂液139井次,累计用量达到4.2×104m3,节约大量油田用水及调剖药剂用量。

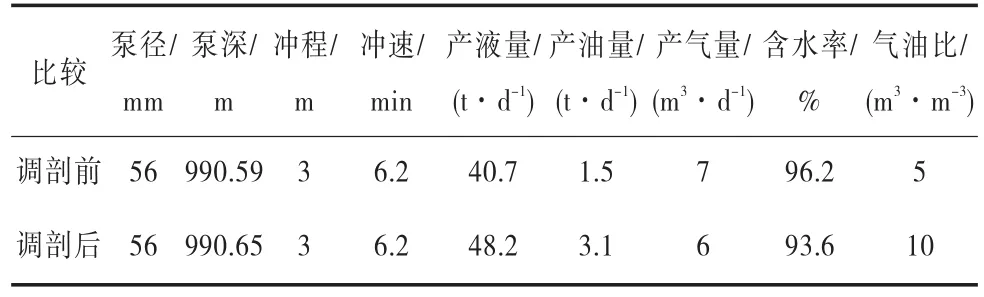

实例:将JDXI103-1HF及JDXI945HF 2口非常规压裂井返排的约4 400 m3压裂液及时有效回收,进行无害化处理。其中,JDXI103-1HF井返排压裂液2 000 m3,作为临106块L106-1井调剖前置液注入。该调剖井对应2口油井(L106-2、L106-3)注水。L106-1井于2013年1月实施调剖,对应的L106-2油井增油显著,日产油由调剖前1.5 t/d上升到3.1 t/d,3个月增油约144 t(表5)。

表5 L106-1井调剖前后效果对比

JDXI945HF井压裂液达到近6 000 m3,根据以往压裂液返排时间及总量,预测该井排出压裂液可达2 500 m3左右。由于量太大,且大量返排液集中在放喷后10天内,不便于存储,短时间内无合适调剖井注入,遂采取污水井回注的方法加以解决,既避免污染环境,又节约污水处理费。

2.3 压裂应用情况

低分子量体系回收的压裂液主要作为压裂施工的牺牲段塞,其替代了前置液与前期的低砂比压裂液。2010年胜利油田试验性应用15口井,均一次成功。此后,2012—2015年压裂井大面积推广,累计使用231井次。推广应用期间,该体系压裂液单井回收率最高80%,单井平均回收率45%左右,使用总量达到6.9×104m3。跟踪统计压裂后效果显示,使用回收液体系与未使用的井压后平均单井初产油量分别为5.0 t/d、5.3 t/d,说明二者压裂效果相当。

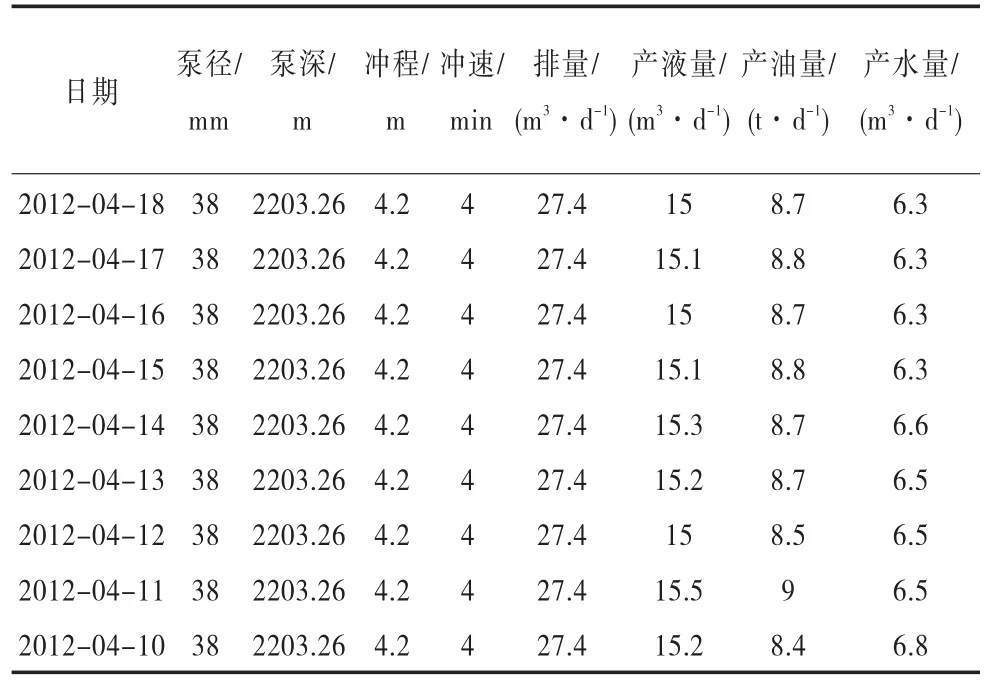

实例:LPL86-X3井于2012年4月首次试验应用压裂液综合回收技术,设计压裂液总量500 m3,最高砂比46%,其中加入回收复配压裂液共140 m3。该井正挤前置液140 m3(回收复配压裂液),油层破裂压力66 MPa,正挤携砂液200 m3,加0.425~0.85 mm方圆陶粒砂61.5 m3,正挤顶替液20 m3,停泵压力33.4 MPa,压后初产油量高达9 t/d(表6)。

表6 LPL86-X3井压后生产情况

3 结论

压后残液与返排液综合回收技术立足于体系特性,结合现场实际将废液变废为宝,使其重新进入油层改造过程中,大大节约配液用水及药剂用量,减少施工废液外排,对节能减排、绿色环保意义重大。