高含硫天然气净化装置检修污水控制优化

张钢强(中国石化中原油田普光分公司天然气净化厂)

普光天然气净化厂以高含硫化氢(H2S体积分数14.14%)天然气为原料[1],净化装置的脱硫系统会产生大量的FeS,吸附在设备和管道上,一旦遇到空气极易发生自燃[2-4]。此外,当设备停工吹扫时,积存在设备内的H2S、小分子硫醇、氨氮等有毒有害物质随放空扩散到装置现场及周围环境中,造成检修现场及周围伴有恶臭,造成人身伤害和环境污染。因此,在检修前应对设备与管道进行化学清洗,而化学清洗完成后还需进行一次水洗工序,以彻底清除系统内残存的化学清洗剂。

联合装置因化学清洗、水洗产生大量的高浓度检修污水,主要由化学清洗废液和水洗废液两部分组成。化学清洗废液由脱硫主系统、酸气分离罐、急冷塔系统、酸水汽提系统、地下罐及高、低压火炬收集罐等系统化学清洗后退液所产生,水洗废液由上述系统在化学清洗结束后,加上脱水系统进行水洗时产生。

以普光气田目前应用的污水处理工艺,虽可实现化学清洗液、水洗废液的厂内处理,但是处理难度比较大,相关工艺仍在优化研究阶段,消耗大量药剂,处理周期较长,处理成本较高。这就要求分析污水来源,优化化学清洗及水洗工艺,减少检修污水的总量。

1 检修污水来源

1.1 化学清洗流程

清洗设备通过富胺液闪蒸罐(D-102)北侧底部排污管线将清洗剂装入D-102,再由D-102自压入胺液再生塔(C-104),启动C-104底部贫胺液泵(P-102),经过贫、富胺液换热器(E-101A/F)、贫液空冷器(A-101A/H)和冷却器(E-106A/B),然后分为三路:第一路由C-104底部P-102出口去D-102顶部闪蒸气吸收塔(C-103),进入闪蒸罐;第二路由C-104底部P-102出口去尾气吸收塔(C-402),经C-402底部半富胺液泵(P-402)返回一级主吸收塔(C-101)顶部;第三路到高压贫胺液泵(P-101)入口,经P-101打入二级主吸收塔(C-102),然后启动C-102底部中间胺液泵(P-106),经过冷却器(E-105)打入C-101顶部,最后由C-101底部自压入闪蒸罐,此时脱硫系统大循环建立完成。具体流程如图1所示[5]。

1.2 化学清洗

净化装置检修之前,为了有效避免硫化亚铁及系统内恶臭物质造成人员伤害、设备腐蚀及环境污染,需要对系统进行以除臭、钝化为目的的化学清洗。为了优化停工过程,缩短停工时间,减轻劳动强度,减少检修污水排放量,普光净化厂采用退液→水洗→除臭钝化→水洗→蒸塔程序,将其中除臭、钝化两个过程合二为一,此过程主要产生高COD除臭、钝化液[6]。

图1 脱硫系统化学清洗流程

1.3 化学清洗后水洗

化学清洗后,需要对系统进行水洗,以除去恶臭、钝化残液。水洗废液主要由脱硫主系统、酸气分离罐、急冷塔系统、酸水汽提系统、地下罐及高、低压火炬收集罐等系统在化学清洗结束后,加上脱水系统进行水洗时产生,这部分水洗液COD含量高,无法实现直接进入絮凝反应池生化处理。

2 控制措施优化

2.1 化学清洗工艺

2.1.1 化学清洗设备及药剂用量原则

单元净化装置需要进行化学清洗的系统主要有脱硫主系统、酸气分离罐、急冷塔系统、酸水汽提系统、地下罐及高、低压火炬收集罐等系统,全部化学清洗废液退至酸水罐区。化学清洗剂用量基本原则根据清洗设备、管线等的体积来计算,使用浓度为10%(质量分数)。需要进行化学清洗的主要设备如表1所示。

2.1.2 化学清洗方案

1)脱硫主系统上水建立冷循环,各容器液位达到40%以上(一般控制在50%左右),稳定2 h后加注化学清洗剂。

2)脱硫主系统与急冷水系统、酸气分离罐同时进行化学清洗。

3)高、低压火炬收集罐加注满罐溶液后(含10%化学清洗剂),浸泡+循环清洗处理。

4)地下罐加注满罐溶液后(含10%化学清洗剂),浸泡+循环清洗处理。

2.1.3 化学清洗方案后工艺

1)急冷水系统提前12~24 h进行化学清洗,清洗废液作为脱硫主系统及D-301化学清洗的载体使用,D-301清洗液排至脱硫主系统。

方案优化后,化学清洗废液减少50 m3。

表1 主要设备概况

2)实行脱硫主系统冷循环建立与加药同步进行,系统塔器液位维持在40%,D-102液位维持在30%。

方案优化后,减少化学清洗废液250 m3。

3)脱硫主系统清洗废液作为高、低压火炬罐化学清洗液的载体,加入适量化学清洗溶剂后,采用50%~60%液位浸泡+循环清洗模式。

方案优化后,化学清洗废液减少64 m3。

4)将地下罐作为脱硫主系统、酸水气提系统、火炬罐系统的化学清洗退液中转站,安排在最后清洗,采用其他系统的清洗废液作为载体,80%液位浸泡+循环清洗模式。

方案优化后,化学清洗废液减少20 m3。

2.2 水洗工艺

2.2.1 脱水系统

鉴于脱水系统不含FeS、H2S等有毒有害物质,不需要进行化学清洗,只进行水洗。脱水系统仅对需要开人孔作业的产品气分液罐(D-204)进行蒸塔作业,基本不产生水洗废液。

工艺优化后,水洗废液减少20 m3。

2.2.2 水洗退液工艺流程

设备与管线在完成化学清洗后,还需进行一次水洗工序,以彻底清除系统内残存的化学清洗剂,产生的水洗废液最终排入污水处理场T-104罐。

原退液流程:水洗废液→装置污水提升池→污水处理场污水池→污水处理场T-104罐,由于污水处理场污水池同时在接收日常的生产污水,所以水洗废液无法与其他低浓度污水实现“清污分流”。

新增退液流程:水洗废液→酸水管线→污水处理场T-104罐,水洗废液全部密闭排放至T-104罐,不与其他污水混合,真正实现“清污分流”,减少污水排放量。

工艺流程优化后,水洗废液减少328 m3。

2.3 高浓度检修污水生化处理工艺

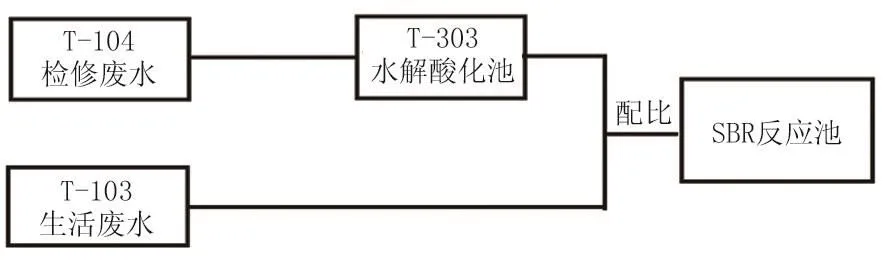

通过大量的试验,探索出将高浓检修污水与生产、生活污水配比后再进行生化处理的可行途径,实现高浓度检修污水厂内处理。具体处理过程如图2所示。

图2 检修污水与生产、生活污水配比处理示意图

3 效益分析

通过对化学清洗工艺、水洗工艺及退液流程的优化,净化厂从产生高浓度检修污水的源头进行控制,污水总量明显减少,取得了巨大的经济效益和环保效益。优化前后检修污水量对比如表2所示。

表2 优化前后污水排放量对比

3.1 减少拉运回注费

高浓度检修污水拉运回注费按1 019.03元/m3计算,优化前化学清洗废液的拉运回注费用为194.63万元。优化后,化学清洗废液仍然计划拉运回注处理,预计产生的拉运回注费用为155.50万元,节省拉运回注费39.13万元。

3.2 生化处理费用

优化前化学清洗废液拉运回注费用为194.63万元。

生化处理产生的费用主要包括电费、药剂费和外包劳务费三部分。按日均处理水洗废液65 m3计算,1 452 m3水洗废液预计23天处理完毕,产生的各项费用如下:

◇污水处理场日均消耗电量1 594 kWh,23天产生的电费为5.94万元;

◇劳务费平均每天4 657.53元,23天产生的药剂费与外包劳务费为10.71万元;

◇三项费用合计16.65万元,节省费用178.98万元,一共节约费用217.11万元。

4 结论

作为国内建成投产的首个百亿立方级特大型高含硫天然气净化厂,普光净化厂在装置检修中可借鉴的经验较少。检修过程中产生大量的高浓度污水,该部分污水生化处理难度很大,回注会产生环境污染。普光天然气净化厂不断探索,优化化学清洗工艺,从源头控制污水产生,取得了巨大的经济效益和环保效益,为普光净化厂装置检修积累了宝贵的实践经验,同时也为同类高含硫天然气净化厂提供了借鉴。