液体SO2 制备及储运设计

吴文华,郭智生

(中国瑞林工程技术股份有限公司,江西南昌 330038)

SO2常温、常压下为无色气体,加压冷却可液化成无色透明、有刺激性臭味的液体。液体SO2汽化性强,在空气中浓度达到0.04%~0.05%时,吸入人体就会引起中毒,对呼吸道和眼具有刺激作用。 气态SO2加热到2 000 ℃不分解,不燃烧,与空气也不组成爆炸性混合物。液体SO2具有较强的还原性,尤其在水溶液中,其还原性更加显著,能使许多有机的有色物质还原而褪色。这些性质决定了它在工业上有广泛用途,是一种重要的化工原料。 SO2广泛应用于农药、医药、人造纤维、染料、造纸、石油加工以及金属冶炼行业。为了方便运输和储存,大部分SO2是以液态的形式供应用户。近年来,随着市场对SO2需求量的稳步增长, 国内外液体SO2的生成技术和装备水平也大有提高。 液体SO2的生产一般可分为3 步:纯SO2气体制取、气体SO2液化、液体SO2的存储。 目前,纯SO2气体的生产工艺[1]主要分为3 大类,即吸收法、硫磺燃烧法、三氧化硫—硫磺法。 其中,吸收法中又分为氨酸法、柠檬酸钠法、有机胺再生法等。近年来,随着国家标准对有色金属冶炼行业烟气环保安全排放要求越来越严,有机胺再生烟气脱硫技术受到越来越多的关注。相对于其他脱硫工艺,有机胺脱硫工艺[2]具有脱硫效率高、环保实效、对烟气硫含量不敏感等优势,生产出的高纯SO2气体经深加工可制备液体SO2,既可达到尾气排放标准,又可副产高经济价值的液体SO2。 鉴于此,本文针对有色金属冶炼厂,重点介绍用冶炼烟气制取液体SO2的工艺设计,以及工艺设计中应考虑和注意的问题。

1 基础条件

1.1 烟气成分

以某冶炼厂环集烟气为例,烟气成分如表1 所示。压力:约5 kPa,温度:70 ℃,烟气含尘量:30 mg/m3(标准状态,下同)。

表1 烟气成分

1.2 液体SO2 产品标准

液体SO2产品质量分为优等品、一等品和合格品,其技术指标应符合表2 的规定。

表2 液体SO2 质量标准 w%

2 工艺设计

2.1 有机胺再生法制纯SO2 工艺

由于环集烟气含有烟尘等杂质,需要对烟气进行预处理,以满足有机胺脱硫工艺的要求。 因此,设置喷淋塔+电除雾器对烟气进行预处理。工艺流程如图1~2 所示。

环集烟气首先进入喷淋塔,喷淋降温并除去杂质,再进入喷淋塔顶部的电除雾器。从电除雾器出来的烟气绝大部分烟尘、酸雾等杂质已被清除,同时烟气温度降至30 ℃左右,送往SO2吸收塔脱硫。 净化后的环集烟气自下而上进入SO2吸收塔,与从上而下喷淋的贫胺液在填料层内充分接触,完成传质吸收过程。脱除SO2后的烟气从顶部烟囱达标放空,吸收了SO2的贫胺液变成富胺液排出SO2吸收塔。 SO2吸收塔排出的富胺液经贫富胺热交换器换热后,温度由38 ℃提升到约100 ℃进入解吸塔。解吸塔再沸器利用低压蒸汽加热富胺液,解吸出的SO2饱和气体进入冷凝器,通过循环冷却水间接冷却后温度降低到约50 ℃,进入回流液槽经气液分离后气相送往SO2液化工序,液相返回解吸塔和喷淋塔。 解吸塔解吸后的高温贫胺液与SO2吸收塔来的富胺液进行热交换,温度降至约50 ℃后,再进入贫胺冷却器通过循环冷却水进一步冷却至约35 ℃, 然后进入贫胺罐,通过贫胺罐输送泵将贫胺液再送至SO2吸收塔进行循环吸收。 有机胺再生法制取的纯SO2气体含水量约7%,整个工艺的公用消耗如表3 所示。

图1 SO2 吸收工序流程示意

图2 SO2 解吸工序流程示意

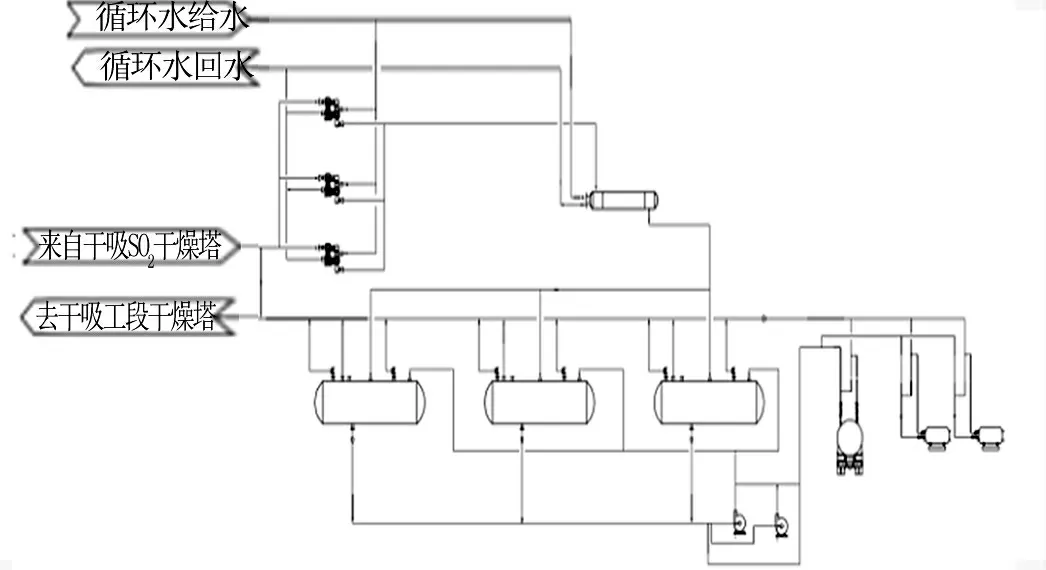

2.2 气体SO2 液化与存储工艺

SO2液化和存储工艺流程(图3)如下:来自回流液槽的SO2气体进入SO2干燥塔,将SO2气体含水量控制在0.2%以内。 干燥后的SO2气体进入压缩机,压缩机为螺杆式,将气体SO2压缩至0.6~0.8 MPa。此时气体SO2的温度会升至大约130 ℃,压缩后的气体SO2送至SO2冷却器进行冷却液化,冷却介质为循环水。 冷却后的液体SO2温度约为40 ℃,送至液体SO2储罐进行气液分离与储存。 液体SO2储罐排空的SO2气体汇总,输送至烟气制硫酸系统干吸工段干燥塔内回收利用。 液体SO2储存设计采用3 个碳钢储罐,储罐总容量约为液体SO210 d 的产能。由于SO2的危险性,实际生产时,应尽量减少存储量,保证长期有1 个储罐空置备用。当出现储罐泄漏时,可以及时倒罐。液体SO2采用钢瓶为主、槽车为辅的形式运输销售,钢瓶充装量大约1 t/瓶,槽车1 次充装量大约30 t。

图3 SO2 液化及存储工序流程示意

表3 有机胺再生法制纯SO2 工艺的公用消耗

3 特殊要求及注意事项

3.1 产品质量控制

国内生产的液体SO2产品水分和残渣基本都能达到国标GB/T 3637-2011 合格品标准,但是产品略带黄色。相对于美国杜邦产品企业标准,水分和残渣含量偏高。液体SO2产品略带黄色,主要与产品中的含油量有关,压缩机出口SO2气体中夹带的压缩机润滑油一般可达到0.05~0.5 kg/h。针对此情况,通过市场调查选用了SS20M-132Z 螺杆式压缩机。 该设备主要部件有吸气过滤器、螺杆压缩机、油分离器、高效除油器、水冷油冷却器、油泵、油过滤器、PLC 控制柜、公共底座等。从有机胺解吸出来的SO2气体经过吸气过滤器过滤, 进入压缩机压缩后进入油分离器, 经过高效除油器和活性炭过滤器之后得到含油量极少的气体。压缩机排气进入油分离器,分离下的油经过油过滤器之后,通过油泵送入水冷油冷却器,与水进行换热, 热量被水带走, 润滑油再回到压缩机。 油分离器主要由筒体、封头、法兰盖和高效油气滤芯等组成, 拆掉封头上的法兰盖, 可更换油气滤芯。油过滤器安装在油泵前,由壳体、滤芯、平盖等组成,拆掉平盖,可拆卸清洗滤芯。 压缩机配置的高效除油器主要由壳体、法兰盖、滤芯组成,拆开法兰盖可以更换滤芯。

液体SO2中的残渣主要成分为润滑油[3]和机械杂质。 机械杂质主要来源于有机胺生产SO2气体工序中的设备和管道,以及SO2成品储罐。有机胺工序中的设备和管道多采用316 不锈钢或254 SMO 材质,可减少因腐蚀产生的机械杂质。 另外,SO2压缩机增设了吸气过滤器,可以进一步避免机械杂质进入后续成品工段。液体SO2成品储罐投入使用前,使用专用机械进行内表面除锈、清洗、干燥、吹扫、抽真空、气体置换,如此方可保证最终SO2产品中残渣含量符合国家一等品产品标准。

液体SO2中水分含量除了影响产品品质,还会带来成品工段设备与管道的腐蚀问题。因此,必须严格控制SO2水分含量。 有机胺法制SO2工段中回流液槽上设置液位控制系统与报警装置,液位报警装置与解吸回流液泵连锁,使回流液槽内液位处于正常范围内,避免因回流液槽内液位过低或过高造成解吸出的SO2气体中的含水量过大。另外,解吸出的SO2气体进入压缩机前,应进入SO2干燥塔进一步降低水含量,干燥介质为浓硫酸。

3.2 排污系统

整个液体SO2生产系统涉及到需要排放的污液主要有4 类:弱酸性废水、场面废水、有机胺溶液、液体SO2。 其中,弱酸性废水主要来自喷淋塔及其相关管道的排污,场面废水来自区域内的雨水或冲洗水。在喷淋塔附近应设置围堰,围堰内设置酸沟,将弱酸性水引入污水收集坑内。 弱酸性废水和场面废水后续引入污水处理系统,净化处理达标后方可排放。鉴于有机胺溶液价格昂贵,SO2吸收塔与解吸塔及其相关泵、管道排放的有机胺溶液需进行回收再利用。来自SO2吸收解吸工段的设备和排污管的有机胺溶液全部汇入胺液地下槽,胺液地下槽设置液位报警,液位报警与胺液地下槽泵连锁。 当胺液地下槽液位高报警时,启动胺液地下槽泵将有机胺溶液输送至SO2吸收塔。 考虑到液体SO2的有毒性和易挥发性,SO2液化和成品工段的SO2污液不能直接排放,应通过管道密闭收集至液体SO2地下收集槽。 液体SO2地下收集槽设置安全阀和液位报警,地下收集槽液位高报警时启动液体SO2应急输送泵将液体SO2输送回成品储罐。

3.3 液体SO2 装运

液体SO2装运设计以钢瓶为主,槽车为辅。充装前必须对钢瓶、槽车、电子秤进行全面检查,分析钢瓶内剩余SO2的含量,确认有无缺陷和异常情况。装卸、充装人员必须穿戴好耐酸碱手套、化学防护镜,随身携带防毒口罩。检查现场确认应急器材、洗眼器及喷啉设施是否完好有效。钢瓶充装前,务必将钢瓶进液口、排气口上下垂直固定摆放,记录钢瓶皮重(设定钢瓶报警毛重)。首先,将钢瓶下部进液口连接到系统充装总管接头上,将钢瓶上部排气口接到充装总管上的排气接头上,确认连接牢固后,打开钢瓶自带排气阀门及其排气管道上的阀门,再缓慢打开钢瓶自带进液阀门及其进液管道上阀门进行充装。充装过程中由专人进行监护,如实做好检查记录,密切关注充装量,待充装至规定重量后,迅速关闭钢瓶自带进液阀门、自带排气阀门、进液管道上的阀门;打开钢瓶充装进液管道上的抽气小阀门,5 min 后关闭该抽气小阀门以及钢瓶排气管道上的阀门,用专用扳手解除充装软管与钢瓶的连接。 槽车充装前将进液口、排气口连接到充装总管上的对应充装、排气接头上,确认连接牢固,先打开槽车排气管阀门,再缓慢打开进液槽车管阀门进行充装。 充装过程中由专人进行监护,如实做好检查记录,密切关注充装量, 到达槽车充装液位后迅速关闭槽车自带进液阀门、排气阀门、进液管道上的阀门。 打开槽车充装进液管上抽气小阀门,5 min 后关闭该抽气小阀门和槽车排气管道阀门,解除充装软管与槽车的连接。

3.4 安全设计

SO2易挥发,且易被湿润的粘膜表面吸收生成亚硫酸、硫酸,对眼及呼吸道粘膜有强烈的刺激作用,大量吸入可引起肺水肿、喉水肿、声带痉挛而致窒息。因此,SO2的制备和储运应采用密闭的生产系统,使SO2在生产进程中始终处于密闭的管道设备中,并按《石油化工可燃气体和有毒气体检测报警设计规范》(GB 50493-2009)规定,在有可能泄漏和聚集的地方设置有毒气体浓度检测报警仪。 具体的安全预防措施如下:1)SO2解吸塔内SO2饱和气体温度长期处于100 ℃以上,根据压力容器设计要求,SO2解吸塔上应设置安全阀,安全阀出口设计1 根管道将有可能泄放出来的SO2气体引至SO2吸收塔内。 2)液体SO2储罐设置温度、压力报警装置,随时监测储罐内温度压力变化。 储罐上设置双安全阀以及气体排放阀, 并且将安全阀和排放阀可能引出的SO2气体通过管道汇总至气体负压回收总管上。 3)液体SO2储罐存应放于通风阴凉处,远离火种、热源。 储罐上方设置遮阳棚,防止阳光直射,储罐温度不宜超过55 ℃,必要时可在储罐上方设置水喷淋系统并与储罐温度计连锁。4)液体SO2储罐周围设置围堰,防止泄漏发生时SO2气体直接流向周边区域,以便将SO2集中在成品罐区集中处置。 5)设置1 根气体负压回收总管,将压缩机、储罐、收集槽、钢瓶、槽车等排放的气体汇总至负压回收总管,并将气体引至制硫酸干吸工段的干燥塔内回收再利用。 6)设计1 套SO2应急吸收装置,如图4 所示。当SO2液体泄漏至大气环境中并汽化为SO2气体时,现场气体SO2检测装置会立刻报警并连锁启动SO2应急吸收装置。 由应急SO2风机抽来的含SO2气体自下而上进入应急吸收塔,由碱液循环泵把碱液喷入应急吸收塔,使气液在塔内充分接触,碱液与SO2反应从而达到吸收泄漏的SO2的目的。 脱除SO2后的气体由塔顶排放。7)液体SO2钢瓶入口阀门频繁开与关,易出现因阀门失灵造成的泄漏现象。因此在SO2钢瓶充装区域应设计钢瓶事故碱水池,碱水池内常年容纳氢氧化钠溶液备用,且碱水池容积应大于液体SO2钢瓶体积,当液体SO2钢瓶出现无法控制的泄漏时,通过电动葫芦将整个钢瓶浸入碱水池内。8)SO2液化和储运工段设备检修时,首先通过排污管将设备内剩余的液体SO2排放,再打开设备放空阀门将SO2气体排空至地下收集槽,最后通入氮气或压缩干燥空气进行气体置换,直到设备内SO2浓度处于安全范围内,检修人员方可入内检修。

图4 SO2 应急吸收装置示意图

4 结语

在SO2制备储运设计中,应充分考虑其有毒、易挥发、强腐蚀性等物性,系统应做到严格密闭,各设备与管道排放的液体SO2须集中排放至密闭收集槽回收利用。对于有可能泄漏的地方,应根据设计规范设置有毒气体报警装置,一旦发生泄漏必须有符合安全规范的应急措施。 SO2生产设备及运输管道必须充分考虑到SO2的腐蚀性,选择耐腐蚀材料,以避免因腐蚀造成液体SO2产品质量下降。