温度模式对鲅鱼热泵干燥品质 及动力学特性的影响

, ,,长湖

(中国海洋大学食品科学与工程学院,山东青岛 266003)

鲅鱼学名蓝点马鲛,其肉质细腻、味道鲜美、营养丰富,是我国重要的经济鱼类。除鲜食外,还可加工制做咸干品。但目前咸干鱼仍然以传统的加工工艺为主,主要包括手工加工和自然晾晒。传统方法存在明显的缺陷,一方面干燥容易受天气影响,干燥过程和时间无法控制,导致产品品质得不稳定;另一方面其所需的时间过长,生产效率低下;此外,卫生条件较差,产品存在食品安全隐患[1]。

目前水产品的干燥方式主要包括:热风干燥、真空冷冻干燥、微波干燥、热泵干燥等。热风干燥虽然已经被广泛地应用于水产品的干燥,但热风干燥所需要的干燥时间较长,并且与氧气长时间接触,会有较多的色素和维生素氧化、较多的溶质由物料内部迁移至表面,对含脂肪较多的鱼类还会引起严重的脂肪氧化,产生不良气味并破坏水产品的组织结构,从而使产品品质严重降低。真空冷冻干燥设备一次性投资大,干燥时间长、能耗大,因而加工成本高,使得真空冷冻干燥技术在水产品加工中的应用受到很大限制。汪廷彩等[2]研究证明,经真空冷冻干燥加工的产品,生产成本比热风干燥要高5~7倍。微波干燥具有加热速度快、加热均匀、选择性好、反应灵敏、易于控制和能源利用率高等优点,目前被广泛用于各种物料的干燥加工。然而,单纯使用微波进行食品干燥,容易出现食品边缘或尖角部分焦化以及由于过热引起的烧伤现象,同时,采用微波进行干燥时,干燥终点不易判别,容易产生干燥过度现象。热泵干燥是利用热泵从低温热源中吸收热量,将其在较高温度下释放从而对物料进行干燥的方法[3]。由于具有节约能耗[4],提高产品质量[5],节约干燥时间[6]、环境友好[7],温度范围宽[8]等优点,因此热泵干燥被广泛地应用于水产品的干燥。石启龙等[9]研究了竹荚鱼的热泵干燥特性,发现得到的成品在色泽和口感方面均有一定优势,吴建中等[10]对发酵型半干罗非鱼片进行热风和热泵干燥的对比研究,发现热泵干燥得到的产品品质远优于热风干燥。但目前有关鲅鱼热泵干燥研究未见系统研究报道。

针对这一现状,为了将热泵干燥应用于咸干鲅鱼的生产,提高成品的品质与生产效率。本文拟研究恒温条件下和升温条件下鲅鱼的热泵干燥特性,并建立了用于描述鲅鱼热泵干燥过程水分变化规律的数学模型;同时还通过测定鲅鱼成品的感官特性、质构(TPA)、色泽、挥发性盐基氮(TVB-N)等品质指标的变化,最终确定鲅鱼热泵干燥的最佳工艺条件。

1 材料与方法

1.1 材料与仪器

鲅鱼 青岛市市南区齐东路海鲜市场;食盐 当地超市;氢氧化钠(粒状)、甲基红、溴甲酚绿、氧化镁、硼酸、95%乙醇、盐酸 分析纯,国药集团化学试剂有限公司。

Scout SE-SE602F型电子天平 奥豪斯仪器(常州)有限公司;TMS-PRO型质构仪 美国FTC公司;1HP-II热泵干燥实验机 青岛欧美亚科技有限公司;ColorQuest XE型分光色差仪 美国HunterLab公司;8400型全自动凯氏定氮仪 丹麦FossKjeltec公司。

1.2 实验方法

1.2.1 鲅鱼片的腌制 鲅鱼解冻后,去除内脏、鱼鳃及瘀血,洗净后取出鱼肉,切成4 cm×6 cm×1.5 cm的鱼片,然后进行腌制处理,腌制采用干腌法。腌制条件如下:称取鱼片总质量4%的食盐,均匀的抹在鱼片表面,在10 ℃下腌制2 h。然后将鱼片用蒸馏水清洗,洗去表面过多的盐分,用滤纸吸干鱼片表面的水分。

1.2.2 干燥条件的确定 除了实验温度外其他操作条件恒定:风速为2 m/s、装料量为4 kg/m2、相对湿度为30%、干燥温度设定分为恒温模式和升温模式,升温干燥的设计结合了前人的研究和本研究对象的特点来进行[11],温度范围为10~30 ℃。具体见表1。因为在此温度范围内,鱼肉蛋白尚未变性、脂肪氧化程度低、与TVB-N产生有关的酶的活性及微生物的生长繁殖速率均处于较低水平。实验过程中每隔1 h测一次样品质量,每干燥12 h后将样品装进塑料包装袋中,置于8 ℃的恒温培养箱进行罨蒸12 h(罨蒸时间不计入干燥时间),第二天取出继续干燥,当干基含水率达到约1 kg/kg即为达到干燥终点,停止干燥。

表1 鲅鱼热泵干燥试验方案Table 1 Experimental program of Scomberomorus niphonius heat pump dry

1.2.3 水分指标的测定

1.2.3.1 干基含水率 常压干燥法:称取1.5 g左右切碎的鲜鱼鱼肉于称量瓶中,然后将装有样品的称量瓶置于105 ℃的干燥箱中干燥3 h,取出放入干燥器中1 h,再进行称重,然后每干燥1 h后再进行称重,重复此操作至恒重后(两次重量不超过0.002 g即为恒重),通过干燥前后的质量差来计算样品的干基含水率[11]。

鲅鱼干基含水率计算公式为:

式(1)

式中,M为鲅鱼的干基含水率,kg/kg;G0、G分别为鲅鱼起始质量和干燥至恒重质量,g。

1.2.3.2 水分比MR MR用于表示一定干燥条件下物料还有多少水分未被干燥除去,可以用来表示物料干燥速率的快慢。计算公式如下[12]:

式(2)

式(3)

1.2.3.3 干燥速率DR 干燥速率的计算按以下公式计算:

式(4)

式中,DRt表示t时刻样品的干燥速率,kg/(kg·h);Mt、Mi分别表示该时刻样品的干基含水率,kg/kg;i-t表示t到i时刻所经历的干燥时间,h。

1.2.4 品质测定

1.2.4.1 感官评价 选10位有食品感官品尝经验的人员组成感官评价小组,对不同干燥条件下干燥的腌干鱼进行外观、气味、咬劲和回味四方面的感官评定,按照感官评分的细则进行打分,打分采用百分制,取10组评分的平均值。在进行评分时,评分员之间不能相互交谈,单独进行,避免相互之间的干扰。每次品尝之后都用蒸馏水漱口,避免多次品尝后影响感官判断。感官评价标准见表2。

表2 鲅鱼成品感官评价标准Table 2 Sensory evaluation standards of end products

1.2.4.2 TPA的测定 TPA测定又称两次咀嚼测试,主要通过模拟人口腔咀嚼运动,对样品进行两次压缩。实验采用TMS-PRO型质构仪以及P/50平底圆柱探头进行TPA的测定。在鱼肉的TPA测试结果中,选择硬度、弹性、内聚性、咀嚼性和回复性5个指标。每个样品做6组平行,结果取平均值。测试参数:测前速度30 mm/min,测试速度60 mm/min,测后速率30 mm/min,压缩比为30%;两次测定的间隔时间为5 s;触发力为0.5 N,触发类型为自动[14]。

1.2.4.3 TVB-N含量的测定 采用全自动定氮仪测定法。鲅鱼干燥后,称取除去鱼油、鱼刺后混合均匀样品10.0 g,置于锥形瓶中,加100.0 mL水,不时振摇,浸渍30 min后过滤,滤液置冰箱备用;吸取5.0 mL样品滤液于体积为300.0 mL消化管中,加入5 mL氧化镁溶液,迅速放人全自动定氮仪蒸馏,关上安全门,待仪器自动蒸馏、滴定、计算并打印结果,同时做空白试验。每个样品做三组平行,结果取平均值,结果表示为mg N/100 g[15]。

1.2.5 干燥动力学模型

1.2.5.1 理论模型 理论扩散模型-菲克第二定律普遍用于描述物料薄层干燥特性。鲅鱼由于形状较为平整,可以看作平板物料,因此平板物料的菲克第二定律可以简化为:

式(5)

式中,Deff是有效扩散系数,m2/s;H为样品厚度,m;ts为干燥时间,s。

将式(5)两端取对数,则ln(MR)和干燥时间ts可以看作是一次函数关系。然后将不同干燥方式下的ln(MR)和ts利用Origin软件进行线性拟合,然后根据方程的斜率、截距以及鲅鱼中心至边缘厚度H(经测得为0.75×10-2m)等计算出鲅鱼在恒温干燥和升温干燥下的水分有效扩散系数。

1.2.5.2 经验模型 物料干燥过程是一个复杂的热量和质量传递过程,国外许多学者[17-21]通过对不同物料的实验研究,总结出了几种常用的经验干燥数学模型,用于定量地描述物料干燥规律。本研究选用以下6种常见的干燥模型模型对鲅鱼的干燥曲线进行数学模拟,并通过模型的决定系数R2和均方根误差RMSE,卡方χ2来评价模型的拟合度。具体包括Wang and Singh模型、Logaritmic模型、Henderson and Pabis模型、Newton模型、Two-terms模型、Page模型等6种常见的数学模型,模型表达式见表3。

1.3 数据处理

用SPSS 16.0软件,采用最小显著差异法(least significant difference,LSD)对实验结果进行显著性分析(p<0.05);采用Origin 8.5进行线性回归模拟、非线性回归模拟和作图。实验数据均用平均值±标准差表示。

2 结果与讨论

2.1 干燥方式对鲅鱼干基含水率和干燥速率的影响

对于恒温干燥,从图1a可以看出,干燥温度为10、20、30 ℃时鲅鱼达到干燥终点的时间分别为54、33、27 h,随着干燥温度的升高,鲅鱼达到干燥终点的时间明显缩短,由此可见,干燥温度是影响鲅鱼干燥速率的重要因素之一。从图1b可以看出,在干基含水率为1.4 kg/kg和1.1 kg/kg时有加速现象的出现,这是因为加入了罨蒸,若不考察罨蒸对干燥速率的影响,鲅鱼的整个干燥过程均只经历降速阶段,这是因为一方面随着干燥的进行,鱼体表面的自由水含量逐渐下降,干燥速率的快慢主要由水分扩散的速率决定;另一方面,随着干燥的进行,热泵系统中空气的湿度逐渐增加,热泵的除湿性能逐渐降低,这两者的综合作用导致了鲅鱼干燥只经历降速阶段[22]。

图1 不同干燥方式对鲅鱼干基含水率和干燥速率的影响Fig.1 Effect of different drying methods on dry soil moisture content and drying rate of scomberomorus niphonius注:a.鲅鱼干基含水率随时间变化曲线; b.鲅鱼干燥速率随干基含水率变化曲线。

对于升温干燥,从图1a可以看出,不同升温模式下,除了模式3和4外,鲅鱼达到干燥终点的所需的时间也各不相同,模式1、2、3、4达到干燥终点的时间分别为29、24、27、27 h;与恒温干燥相比除了模式1以外,其他升温模式均能缩短干燥时间。若不考察罨蒸对干燥速率的影响,鲅鱼升温干燥只有模式2出现了恒速阶段,其他模式均没有经历明显恒速和加速阶段,不过与恒温干燥相比,升温干燥速率下降的趋势显得更加平缓。

2.2 鲅鱼感官评价和品质测定

2.2.1 鲅鱼感官评价 表4是鲅鱼成品的感官评价得分表。对于恒温干燥,10 ℃下的鲅鱼成品的硬度适中、咬劲较好、无明显发红和发黄、但亮度较低、香味较浓、有轻微腐败和酸败气味、回味短;20 ℃下的鲅鱼成品的硬度偏大、但咬劲较好、色泽明亮、无明显发红和发黄、香味较浓、无腐败和酸败气味、回味较长;30 ℃下的鲅鱼成品的鱼肉软烂、咀嚼性较差、存在明显发红和发黄、香味较淡、无腐败和酸败气味、回味较短。

表4 不同干燥方式下鲅鱼成品的感官评定Table 4 Sensory evaluation of end products at different heat pump drying method

对于升温干燥,模式1下的鲅鱼成品鱼肉软烂、咀嚼性较差、亮度较低、存在轻微褐变、香味较淡、回味短;模式2下的鲅鱼成品的硬度适中、咀嚼性良好、色泽明亮、无发红和发黄现象、香味浓、无腐败和酸败气味、回味长;模式3下的鲅鱼成品的硬度适中、咀嚼性良好、色泽明亮、无发红和发黄现象、香味较浓、回味较长、但存在腐败和酸败气味;模式4下的鲅鱼成品的硬度和咀嚼性过高、亮度高,但存在明显的发红和发黄现象、香味较浓,有轻微腐败和酸败气味、回味较长。

综合考虑外观、咬劲、气味、回味等四个方面的得分,升温模式2的总分显著(p<0.05)高于其他所有组别,因为升温模式2下得到的鲅鱼成品感官特性最佳。

2.2.2 干燥方式对鲅鱼成品TPA的影响 TPA是鲅鱼的重要感官指标,直接影响着鲅鱼的口感。表5是不同干燥方式下鲅鱼成品的TPA值。

对于恒温干燥,从表5可以看出,不同干燥温度下,鲅鱼的弹性、回复性无显著性差异(p>0.05);30 ℃的的鲅鱼成品硬度和咀嚼性则显著低于10和20 ℃的成品(p<0.05),内聚性则显著高于10 ℃和20 ℃的成品(p<0.05)。5项指标最能直观感受的分别是硬度、弹性和咀嚼性,通过多次感官评定,一致认为鲅鱼的硬度在60 N左右、弹性在3左右、咀嚼性在100 N左右具有比较优良的口感,此时鱼肉结实,咀嚼性好。通过对上表的综合分析:10 ℃时,鲅鱼成品的口感最佳,20 ℃下的成品则硬度过大,30 ℃下的成品肉质软烂、咀嚼性较差不具有良好的感官特性。

表5 不同干燥方式下鲅鱼成品TPATable 5 Values of TPA of end products at different heat pump drying method

对于升温干燥,不同升温模式下鲅鱼成品的弹性无显著性差异(p>0.05),其数值均大于恒温干燥,说明升温干燥得到的成品弹性更佳;模式4鲅鱼成品的硬度和咀嚼性显著高于其他模式的鲅鱼成品(p<0.05),模式1硬度最低;模式4和2的内聚性和回复性显著高于模式1和3(p<0.05)。模式1下鲅鱼成品的硬度和咀嚼性过低,造成鱼肉较软、咀嚼性差;模式4下成品的硬度值和咀嚼性过高,不方便消费者加工和食用;模式2和模式3下成品的硬度、弹性、咀嚼性等指标适中,鱼肉结实、咀嚼性好,具有良好的感官特性。

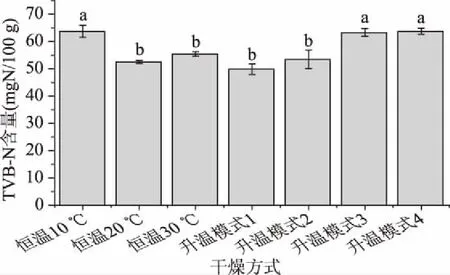

2.2.3 干燥方式对鲅鱼成品TVB-N含量的影响 TVB-N指动物性食品由于酶和细菌的作用,在腐败过程中,使蛋白质分解产生氨以及胺类等碱性物质,可以用来表征食品的变质程度以及安全性。图2是不同干燥方式下鲅鱼成品的TVB-N含量。

图2 不同干燥方式对鲅鱼成品TVB-N含量的影响Fig.2 Effect of different drying methods on TVB-N content of end products注:若有相同字母,表示差异不显著(p>0.05), 反之则差异显著(p<0.05)。

对于恒温干燥,在热泵干燥温度为10、20、30 ℃的情况下,其TVB-N含量分别为(63.67±3.72)、(52.49±0.91)、(55.39±1.45) mgN/100 g,10 ℃鲅鱼成品的TVB-N含量显著高于20 ℃和30 ℃的成品(p<0.05),这是因为10 ℃下鲅鱼达到干燥终点的时间较长,水分活度适合微生物生长的阶段也随之延长,故TVB-N的积累量较其他两种温度高。30 ℃成品的TVB-N略高于20 ℃,但两者无显著性差异(p>0.05),这是因为随着干燥温度的升高,与TVB-N产生相关的微生物的生长繁殖速率加快以及酶的活性升高[23]。

对于升温干燥,模式1、2、3、4下,鲅鱼成品鲅鱼的挥发性盐基氮的含量分别为(49.83±1.89)、(53.41±3.39)、(63.26±1.38)、(63.70±1.11) mgN/100 g。模式3和4下成品的TVB-N含量显著高于1和2(p<0.05),说明模式1和2的安全性要优于模式3和4。

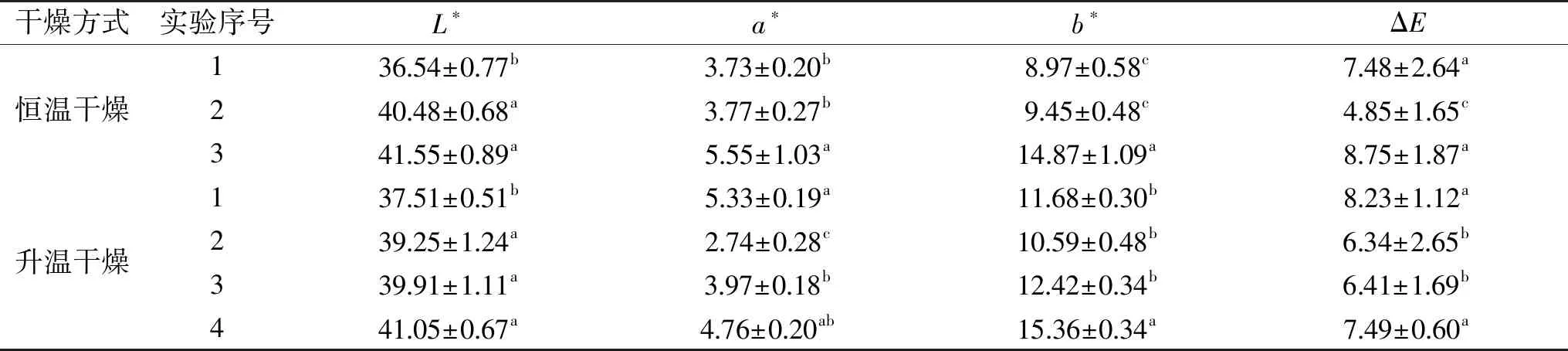

2.2.4 干燥方式对鲅鱼成品色泽的影响 色泽是鲅鱼成品的重要感官指标,直接影响着消费者的购买欲望。表6是鲅鱼成品在不同干燥方式下的色泽变化。L*主要跟鱼肉的结构特性、水分的位置和分布有直接的关系,a*主要与肌红蛋白的含量和类型有关,b*主要与脂肪的氧化有关[24-27]。

表6 不同热泵干燥温度下鲅鱼成品色泽Table 6 Values of color of end products at different heat pump drying method

对于恒温干燥,从表6可以看出,随着温度的升高,鲅鱼成品的L*、a*、b*值均增大。20 ℃和30 ℃的鲅鱼成品的L*值显著高于10 ℃(p<0.05),这是因为在20 ℃和30 ℃的干燥条件下,鲅鱼表面失水速率要显著高于10 ℃下的失水速率,这使得鱼肉结构更加结实紧密,这样的结构会增加光的散射,光散射越多,鲅鱼成品的L*值越大。30 ℃下的鲅鱼成品的a*值显著高于10 ℃和20 ℃(p<0.05)。30 ℃下的鲅鱼成品的b*值显著高于10 ℃和20 ℃(p<0.05),这是因为脂肪氧化酶的最适温度在30 ℃左右;30 ℃和10 ℃成品的ΔE显著高于20 ℃(p<0.05)。结合感官评价和色差测定,干燥温度为10 ℃时的鲅鱼虽然无明显发红和发黄,但亮度较低;20 ℃时的鲅鱼成品亮度较好,且无发红和发黄现象,色泽较好,30 ℃虽然亮度较好,但存在明显的发红和发黄现象。因此,20 ℃的成品的色泽最好、10 ℃的成品次之、30 ℃的成品色泽最差。

对于升温干燥,鲅鱼成品的L*、a*、b*、ΔE值则无明显变化规律。模式2、3、4成品的L*值显著高于模式1,但模式2、3、4间无显著性差异(p>0.05);模式1成品的a*值显著高于模式3高于模式2(p<0.05),但模式4与模式1和3均无显著性差异(p>0.05);模式4成品的b*值显著高于其他3种模式(p<0.05),但其他3种模式无显著性差异(p>0.05);模式1和4成品的ΔE值显著高于模式2和3(p<0.05)。模式1下的成品的色泽亮度最低、偏红;模式2成品的色泽亮度较好、无明显发红和发黄;模式3下的成品的亮度较好、但有轻微的发红和发黄;模式4下干燥的成品的亮度最高,但存在明显的发红和发黄,可能是脂肪氧化造成的。综上所述,升温模式下,模式2下的鲅鱼成品的色泽最佳。

2.3 鲅鱼热泵干燥扩散系数的计算和数学模拟

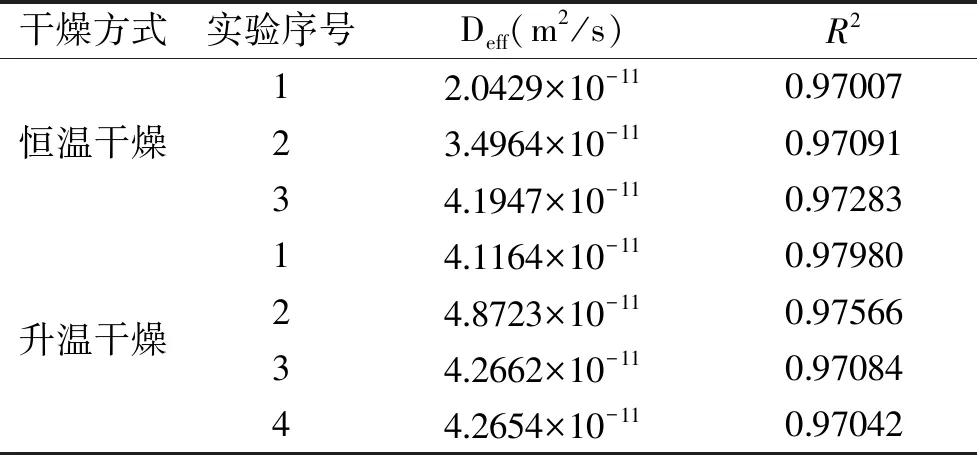

2.3.1 鲅鱼热泵干燥扩散系数的计算 表7是不同干燥方式下,鲅鱼热泵干燥的Deff。从表7可以看出,在实验温度范围内,鲅鱼的Deff在2.0429×10-11~4.8723×10-11m2/s之间,这个结果与前人所测的食品干燥时的Deff在10-9~10-11m2/s间基本一致[28]。对于恒温干燥,鲅鱼的Deff在2.0429×10-11~4.1947×10-11m2/s之间,且Deff随着温度的升高而增大,说明在实验温度范围内,Deff与干燥温度具有正相关性;对于升温干燥,鲅鱼的Deff在4.1164×10-11~4.8723×10-11m2/s之间,除了模式1以外,其他升温模式下的Deff均大于恒温干燥,这与“与恒温干燥相比较除了模式1以外,其他升温模式均能缩短干燥时间”这一结论基本吻合。

表7 不同干燥方式下鲅鱼的DeffTable 7 Values of Deff of end products at different heat pump drying method

2.3.2 鲅鱼热泵干燥数学模拟 表8是不同模式对鲅鱼热泵干燥过程的数学模拟,R2表示的是模型拟合的相关系数,R2越接近1,说明拟合度越高;RMSE和χ2分别表示模型拟合的均方根误差和卡方,RMSE和χ2越小表示模型的拟合度越好。

表8 不同干燥方式下鲅鱼数学模拟拟合表Table 8 Mathematical model fittingTable of heat pump drying of Scomberomorus niphonius at different drying method

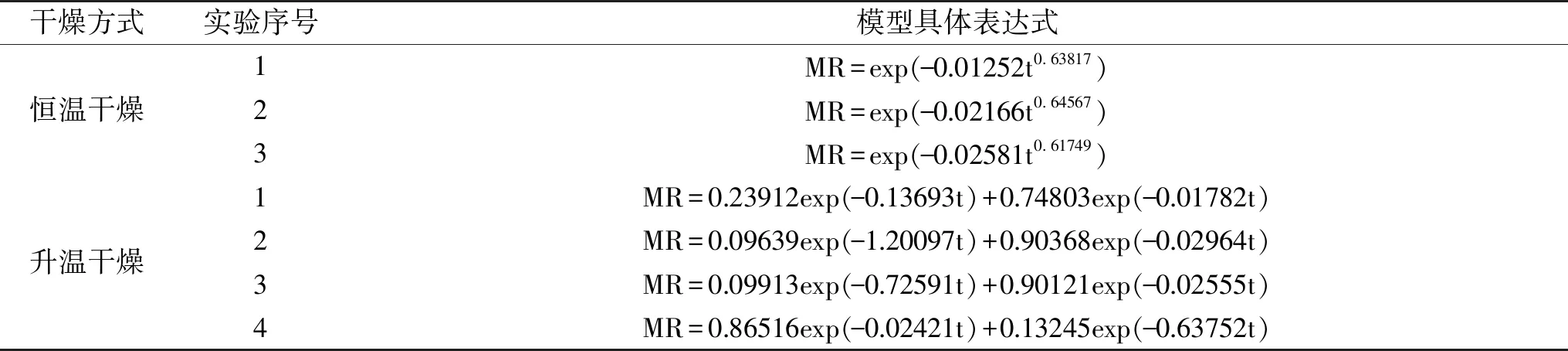

对于恒温干燥,Page模型的拟合度最高:R2均大于0.998、RMSE均小于0.6%、χ2均小于0.004%,因此选用Page模型来描述鲅鱼热泵干燥恒温干燥过程;对于升温干燥,Two-terms模型的拟合度最高:R2均大于0.996、RMSE均小于0.81%、χ2均小于0.008%,因此选用Two-terms模型来描述鲅鱼热泵升温干燥过程。两种模型的具体表达式见表9。

表9 不同干燥方式下鲅鱼干燥模型具体表达式Table 9 The model of heat pump drying of Scomberomorus niphonius at different drying method

3 结论

对于恒温干燥,在实验温度范围内,鲅鱼只经历降速阶段,说明水分扩散对鲅鱼的干燥速率起主导作用,且温度越高,干燥速率越快;不同升温模式下,只有升温模式2经历了恒速阶段,其他模式均只经历降速阶段,与恒温干燥相比除了模式1以外,其他升温模式均能缩短干燥时间。

恒温干燥下,不同干燥温度下得到的鲅鱼成品均存在相应的优势和不足;升温干燥不仅能缩短鲅鱼干燥的时间,还能提高产品品质,得到的鲅鱼成品在质构、安全性、色泽方面均具有一定的优势。

对于恒温干燥,在实验温度范围内,鲅鱼的有效水分扩散系数在2.0429×10-11~4.1947×10-11m2/s之间,且Deff随着温度的升高而增大,确定Page模型用来描述鲅鱼的热泵干燥过程(R2大于0.998、RMSE小于0.60%、χ2小于0.004%)。对于升温干燥,鲅鱼的Deff在4.1164×10-11~4.8723×10-11m2/s之间,确定Two-terms模型用来描述鲅鱼升温热泵干燥的过程(R2大于0.996,RMSE均小于0.81%、χ2均小于0.008%)。

综合考虑鲅鱼的干燥效率以及成品品质,确定鲅鱼热泵干燥的最佳干燥工艺条件是:10 ℃(6 h)~20 ℃(6 h)~30 ℃(end)。