某明挖车站基坑开挖过程监测与数值模拟

夏 琴,石 峰,张红彬,卢坤林

(1.芜湖市轨道(隧道)交通工程质量安全监督站,安徽芜湖241000;2.合肥工业大学土木与水利工程学院,安徽合肥230009)

随着城市轨道交通工程的大规模建设,车站基坑工程越来越多,对基坑的变形研究也成为热点问题[1-3]。对于基坑工程而言,基坑围护结构和基坑周边土体沉降的监测对车站基坑的开挖有着重要的工程指导意义,也是判断基坑安全的重要信息[4-5]。研究表明,采用数值模拟和实际相结合的方法可对基坑整体开挖过程进行比较系统的分析[6]。随着理论与实践的紧密结合,桩支护形式的基坑研究方法得到了飞速发展,由原始的极限平衡法到弹性地基梁法[7],再到目前的有限元分析数值模拟方法。而且进一步的研究表明,桩支护形式的基坑研究方法在实际工程中有明显的实用性[8-10]。鉴于此,文中结合芜湖火车站基坑的监测数据,采用FLAC3D软件对车站基坑开挖过程进行数值模拟,分析围护结构钻孔灌注桩侧向变形、基坑周边地表沉降、支撑轴力的变化情况,以期对类似基坑施工方案的优化具有指导作用。

1 工程概况

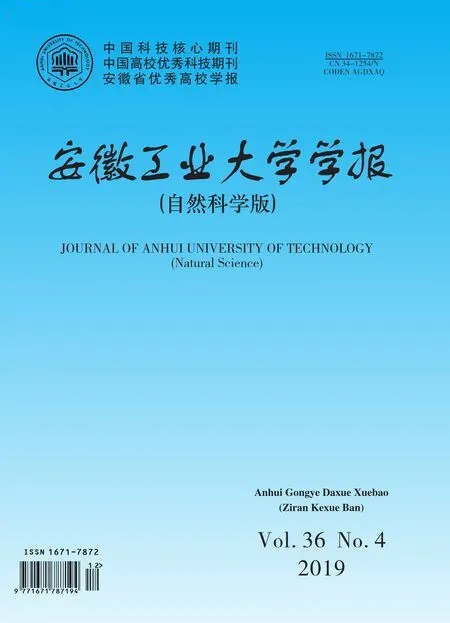

芜湖火车站位于芜湖轨道交通2 号线,其车站平面布置图如图1。芜湖火车站基坑外部结构总长为166 m,基坑开挖宽度为22.28 m,开挖深度为15.3~15.9 m。芜湖火车站基坑施工采取明挖法,基坑的四周采用钻孔灌注桩围护,并且架设三道支撑,其钻孔灌注桩直径为1 m,桩心间距为1.2 m,支撑体系为一道混凝土支撑和两道钢支撑。

图1 芜湖火车站平面布置图Fig.1 Layout plan of Wuhu Railway Station

1.1 地质条件

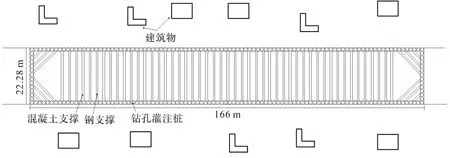

依据芜湖当地的地质勘察报告,车站土体参数和层厚如表1。其中天然含水量为质量分数。

表1 土体参数Tab.1 Soil parameters

1.2 水文地质条件

根据现场勘查,场地地下水类型包括填土、粉质黏土中的上层滞水、第四系孔隙水及基岩裂隙水。根据现场钻探揭露情况,上层滞水分布不均,基岩裂隙水主要赋存于基岩风化裂隙及构造裂隙中,第四砂层和卵石层含孔隙水较多,地下水位埋深0.3~5.1 m,基岩风化裂隙及构造裂隙含有基岩裂隙水。

2 基坑变形的监测分析

2.1 监测项目及测点布置

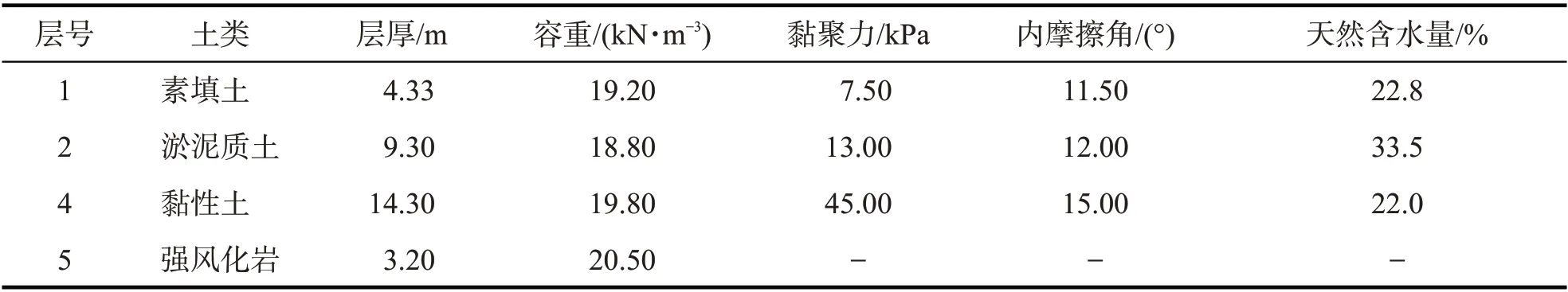

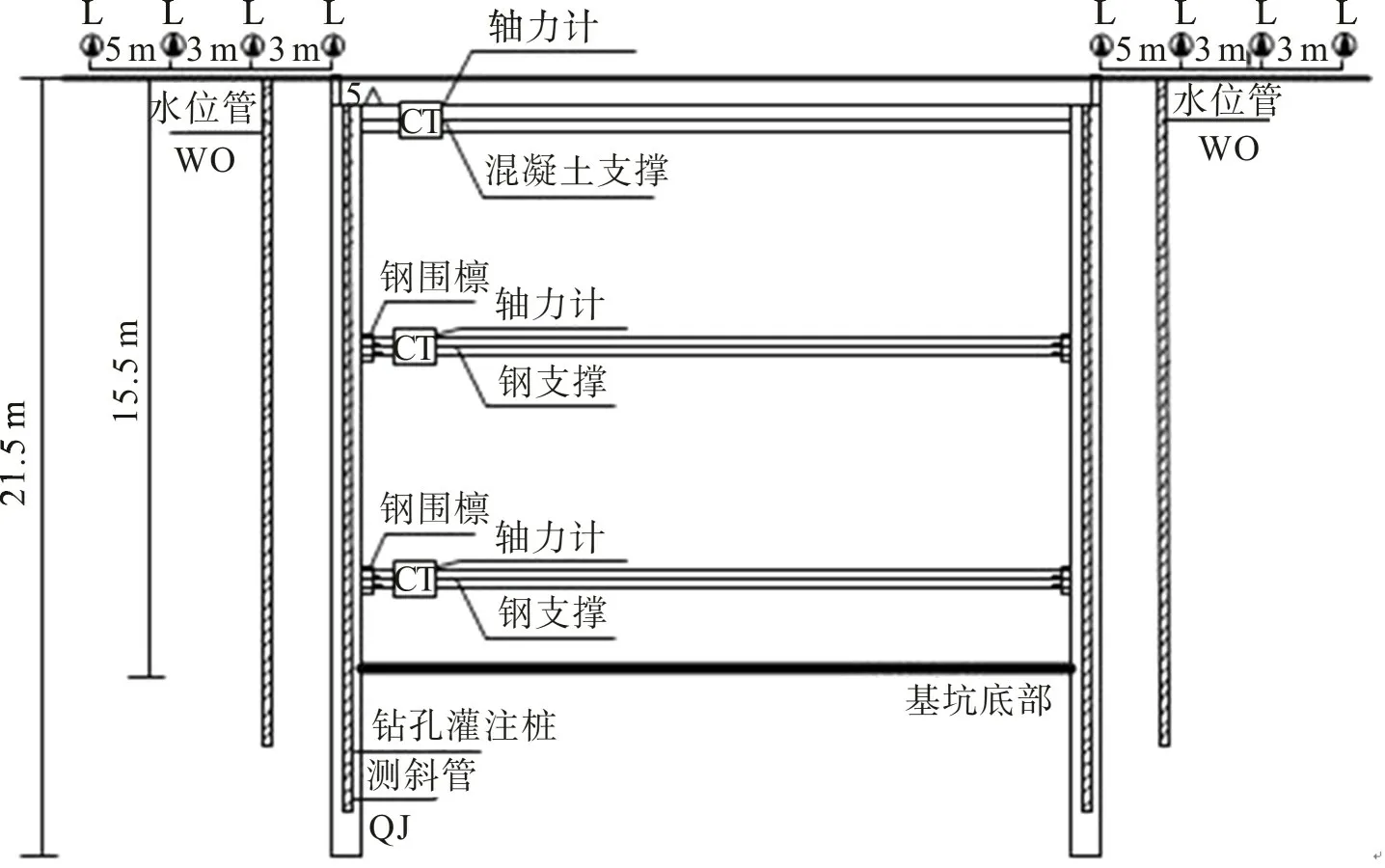

基坑监测的主要项目有围护结构钻孔灌注桩侧向变形、基坑周边地表沉降、不同平面位置处的支撑轴力,基坑测点布置平面图如图2,剖面图如图3。文中选取代表性监测点对钻孔灌注桩侧向变形、地表沉降、支撑轴力的监测结果进行分析。

图2 基坑测点布置平面图Fig.2 Layout plan of measuring points of foundation pit

图3 基坑监测点布置剖面图Fig.3 Layout section of monitoring points of foundation pit

2.2 监测结果分析

2.2.1 钻孔灌注桩侧向变形

选取J11监测点对桩体侧向变形进行分析。根据不同开挖深度的监测数据分别绘制J11侧向变形变化曲线,如图4。由图4 可知:随着基坑开挖深度的增加,桩顶往基坑内位移,开挖到一定深度后,桩顶位移趋于稳定;钻孔灌注桩侧向变形最大点随着基坑开挖沿桩体下移,且钻孔灌注桩侧向变形增大,桩底侧向变形保持0处;随着基坑开挖到一定程度,桩体侧向变形增量减小,说明桩体侧向变形趋于稳定。

2.2.2 地表沉降

图4 J11侧向变形变化曲线Fig.4 Variation curves of lateral deformation of J11

选取L25,L26,L27,L28共4个地表沉降测点分析地表沉降和基坑开挖的关系。根据监测数据分别绘制4个监测点随基坑开挖深度增加地表沉降的变化曲线,如图5。监测点L25~L28 是在基坑纵向轴线平行线上的4 个监测点,且与基坑的距离依次由近至远。从图5 可以看出:随着基坑开挖深度的增加,各监测点的沉降也在增大;监测点L26沉降最大,且沉降增量最大,其次是监测点L27与L25,最后是监测点L28。由此说明地表沉降最大点不是距基坑最近的位置。

2.2.3 支撑轴力

在同一垂直面选取ZL5-1,ZL5-2和ZL5-3监测点分析支撑轴力随开挖深度的变化情况。根据监测数据,其轴力变化曲线如图6。从图6可以看出:随着基坑的开挖,支撑轴力也在增加;当基坑开挖完成时,钢筋混凝土支撑受到的支撑轴力最大,第三道钢支撑次之,第二道支撑最小,且三道支撑实测值相对于设计值均在安全范围内。

图5 地表沉降变化曲线Fig.5 Change curves of ground settlement

3 基坑变形的数值模拟分析

3.1 基坑模型的建立

文中采用有限差分软件FLAC3D计算基坑开挖过程中钻孔灌注桩侧向变形、地表沉降及支撑轴力。土体本构模型采用莫尔-库仑(Mohr-Coulomb)塑性模型,其中土体介质均假设为非线性、弹塑性介质材料[11-12]。

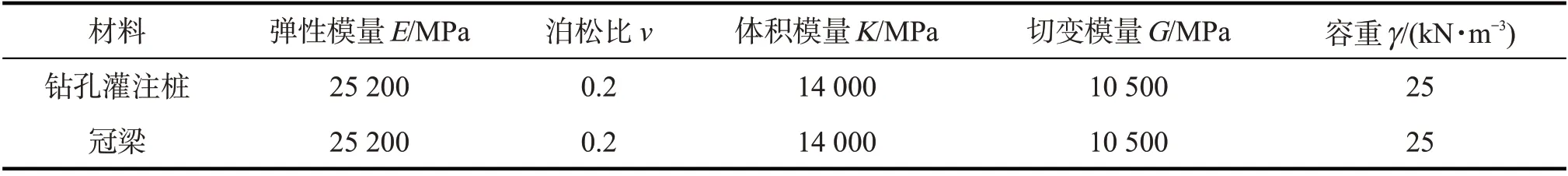

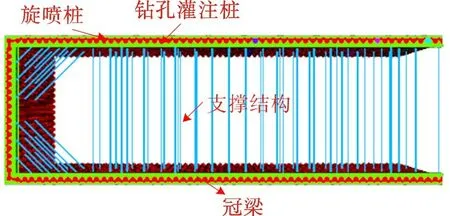

基坑围护结构钻孔灌注桩长21.5 m,灌注桩上部浇筑冠梁宽为1 m、高为1.5 m,均使用规格为C35的混凝土浇筑。基坑建模时,冠梁和钻孔灌注桩都采用实体单元,选取各向同性弹性模型,对于支撑模拟采用beam结构单元[13]。钻孔灌注桩和冠梁模型的具体参数如表2,混凝土支撑和钢支撑具体参数如表3。

图6 最大支撑轴力变化曲线Fig.6 Change curves of maximum supporting axial force

表2 钻孔灌注桩、冠梁的模型参数Tab.2 Model parameters of bored pile and top beam

表3 支撑参数Tab.3 Supporting parameters

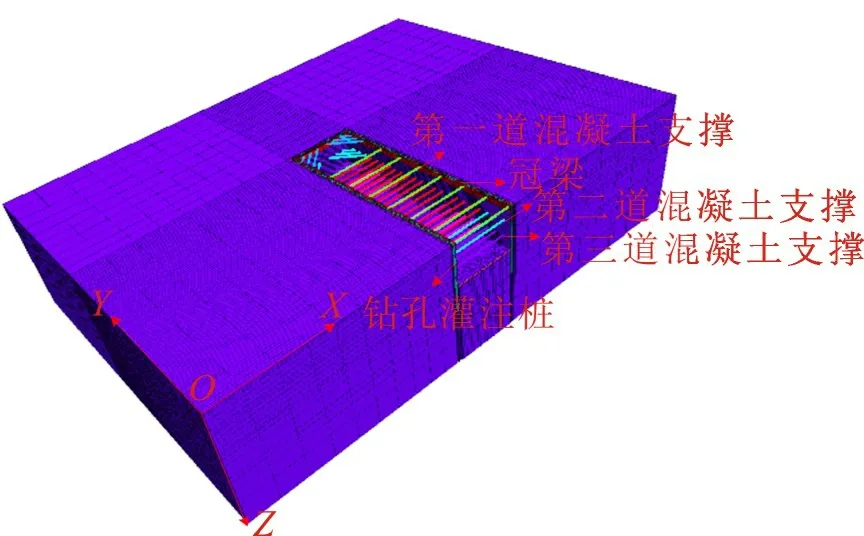

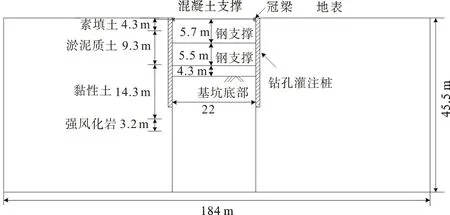

基坑模型平面为长方形,长为166 m、宽为22 m。模型是对称结构,因此取模型的1/2进行计算,基坑的最大模拟开挖深度为15.5 m,模型尺寸为184 m×132 m×45.5 m,如图7。土体模拟使用8节点六面体,围护结构如图8。三维模型水平约束条件:模型四周约束X方向和Y方向的位移,模型底部约束Z方向的位移,地表为自由边界。

图7 数值模型网格示意图Fig.7 Grid diagram of numerical model

图8 基坑围护结构示意图Fig.8 Schematic diagram of retaining structure of foundation pit

3.2 基坑开挖工况的设置

数值模拟基坑开挖工况:工况1,基坑开挖至3.5 m 处,架设完第一道混凝土支撑;工况2,基坑开挖至8.5 m处,在距离地表5.7 m左右处架设第二道钢支撑;工况3,基坑开挖至坑底15.5 m处,在距离地表11.2 m左右处架设第三道钢支撑。具体布置如图9。

图9 FLAC3D工况分析简图Fig.9 Analysis diagram of working condition of FLAC3D

3.3 模拟结果与分析

3.3.1 钻孔灌注桩侧向变形

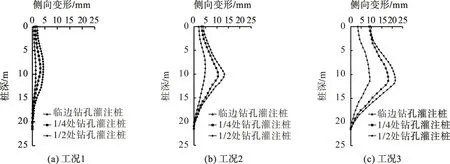

对3 种工况进行模拟,在基坑的开挖支护过程中,选取临近基坑短边、基坑1/4、基坑1/2 处钻孔灌注桩监测,桩体监测点布置如图10。

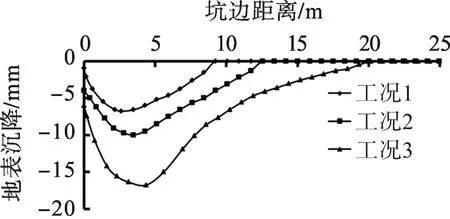

钻孔灌注桩顶部和中部均向基坑内部产生侧向位移,其中部侧向位移相对较大,桩体变形如图11。从图11 可看出:同种工况条件下,不同位置钻孔灌注桩变形最大在同样的桩深位置,且各位置的钻孔灌注桩侧向变形表现出一致的趋势;基坑1/4处钻孔灌注桩与1/2 处钻孔灌注桩的变形相差较小,1/2处钻孔灌注桩变形最大;基坑1/4处钻孔灌桩与基坑临边钻孔灌桩的变形相差较大,基坑临边钻孔灌桩变形较小,因此需注重基坑中部围护结构加固。

图10 钻孔灌注桩监测点布置Fig.10 Layout of monitoring points of bored pile

图11 不同位置处钻孔灌注桩侧向变形Fig.11 Lateral deformation of bored pile at different positions

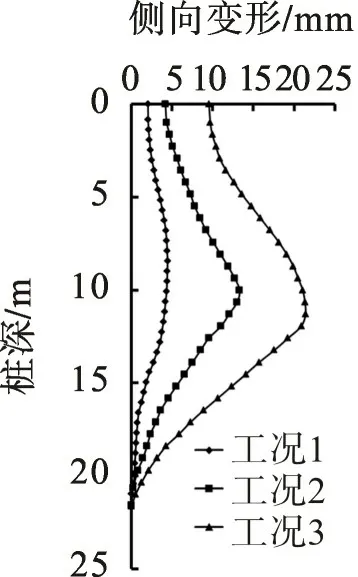

3 种工况下基坑1/2 处钻孔灌注桩侧向变形结果如图12。图12 表明:工况1(基坑开挖至3.5 m时),桩顶部侧向变形为2.10 mm,最大侧向变形在桩深度7.90 m 处;工况2(基坑开挖至8.5 m),桩顶部侧向变形为4.20 mm,最大侧向变形位于桩体深度10 m处;工况3(开挖基坑至坑底15.5 m 时),桩顶部侧向变形为9.52 mm,最大侧向变形位于桩体深度11.3 m处。3 种模拟工况下桩顶端侧向位移分别占桩体最大侧向变形深度的0.027%,0.042%和0.084%,钻孔灌注桩侧向变形最大点随基坑开挖沿桩体下移,且桩体侧向变形变大,均在监测标准(±25 mm)范围内。

3种工况下相同监测点的桩体侧向变形模拟与实测结果如图13。从图13可看出:对于工况1,桩体实测值沿着桩长方向浮动小,桩体上下端位移基本一致,侧向变形实测值基本接近模拟值;对于工况2 和3,灌注桩分别在桩深10.0 m 和11.3 m 附近侧向变形最大,且实测值和模拟值接近;3种工况条件下,钻孔灌注桩实测值与模拟值的最大变形基本一致,两者均在监测标准范围内(±25 mm);桩顶侧向变形最大实测值与模拟值分别相差0.90,1.80,1.10 mm,这是由于数值模拟条件较为理想,实际作业条件不可控因素导致的,但误差在可接受的标准范围,模拟值接近实测值,拟合度较好。

图12 基坑1/2处钻孔灌注桩变形Fig.12 Deformation of bored pile at 1/2 of foundation pit

图13 灌注桩侧向变形实测值与模拟值Fig.13 Measured and simulated values of lateral deformation of pile

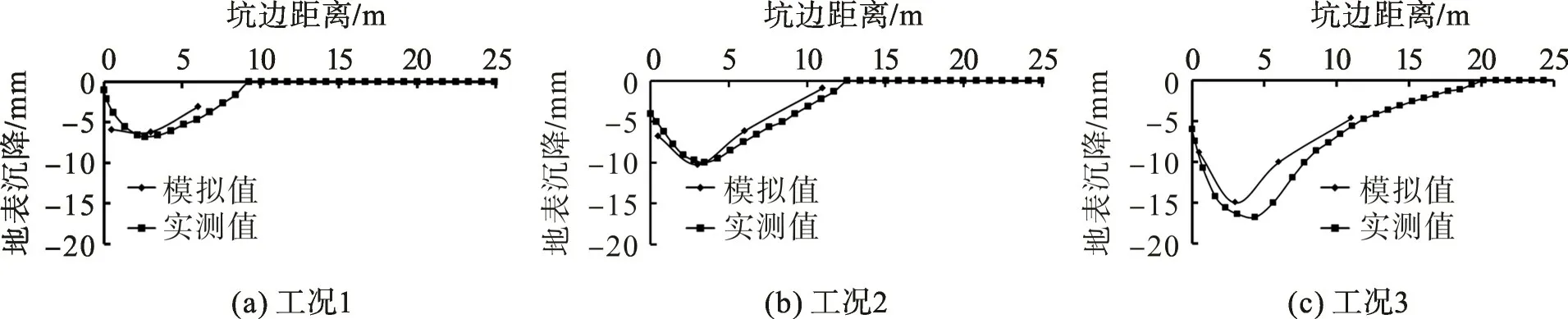

3.3.2 地表沉降

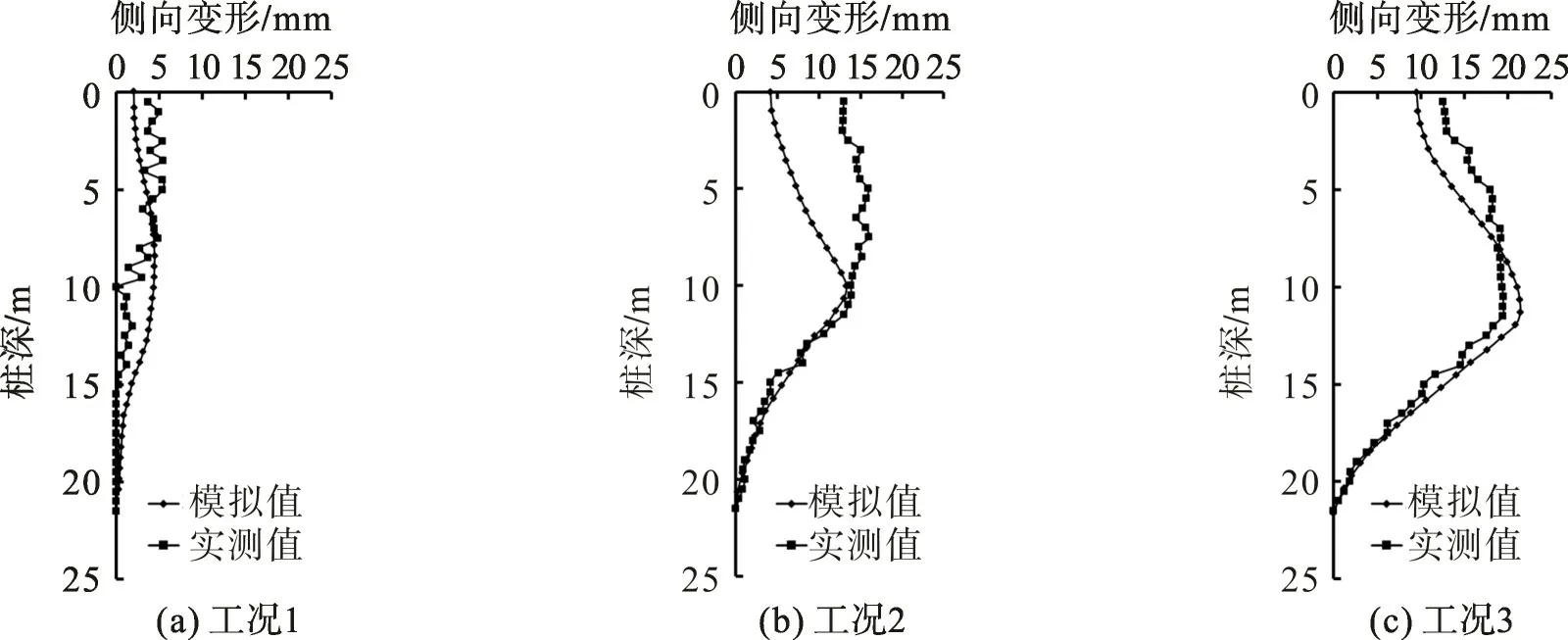

基坑明挖过程中造成地表沉降的主要原因为:基坑开挖过程中会造成基坑围护结构的破坏,从而引起基坑周围地表土层扰动,造成基坑周围土体沉降;地下水对基坑开挖有影响,使土体产生沉降。故一般在基坑开挖过程中需对围护结构进行保护,避免地表沉降以及基坑工程对周围环境产生不利的影响。图14是不同工况下基坑1/2处到垂直基坑长边25 m处沿线地表沉降模拟曲线。由图14可知:地表土体最大沉降并非在围护结构后,主要是由于围护结构和土体间的摩擦限制了土体沉降,当基坑开挖深度较浅时(工况1),基坑外地表沉降最大值出现在垂直距基坑长边一侧2.6 m的位置,最大沉降为7.6 mm;随着基坑开挖深度的增加(工况2,3),地表沉降最大值出现在垂直距基坑长边一侧3.5 m和4.3 m处,最大沉降为 10.2 mm和17.0 mm。由此可知,随着开挖深度的增大,地表最大沉降点位置发生改变,远离基坑,但垂直方向距基坑长边一侧20 m后地表几乎不发生沉降,基坑外地表沉降曲线符合一般沉降规律。

地表沉降模拟与实测结果如图15。由图15可看出:随着基坑深度的不断加大,地表沉降不断增大;一般在距基坑3.5 m左右的位置发生最大沉降,最大值并不是距基坑最近的位置;监测点L25~L28地表沉降最大点的位置与基坑沉降模拟最大点的位置相似,地表沉降模拟值与实测值接近,趋势基本一致,且模拟值更具规律性,表明模拟结果对实际基坑围护有借鉴作用。

图14 地表沉降模拟曲线Fig.14 Simulation curves of ground settlement

图15 地表沉降实测与模拟结果Fig.15 Measured and simulated values of ground settlement

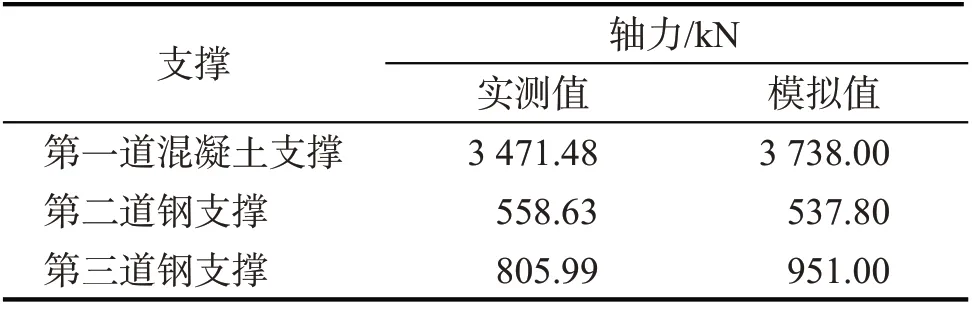

3.3.3 支撑轴力

基坑开挖是一个渐行的动态过程,会导致支护结构受力处于不稳定的状态,基坑开挖后三道支撑的最大轴力实际监测和模拟结果见表4。由表4 可看出,实测值和模拟值相差较小,表明模拟结果与实际工程监测结果相符,本文的模拟结果可为其他类似工程提供借鉴和参考。

基坑开挖后3道支撑最大轴力模拟值与设计值见表5。由表5可以看出:支撑轴力模拟值均小于设计值,支撑轴力模拟值均在相对安全范围内;第一道混凝土支撑轴力模拟值占设计值的百分比较高,第二道和第三道钢支撑轴力模拟值占设计值的百分比较低,说明混凝土支撑发挥的支撑作用较大,两道钢支撑轴力模拟值较低,设计过于保守。因此,基坑施工前可参考数值模拟结果改善设计方案,从而达到安全性和经济性的统一。

表4 开挖后支撑最大轴力Tab.4 Maximum supporting axial force after excavation

表5 支撑轴力的模拟与设计值Tab.5 Simulation and design values of supporting axial force

4 结 论

1)芜湖火车站基坑开挖过程中的实际监测结果表明:随着基坑开挖深度的增加,钻孔灌注桩侧向变形增大,最终变形趋于稳定;地表沉降最大点不是距基坑最近的位置;随着基坑的开挖,支撑轴力增加,且三道支撑轴力的实测值均在安全范围内。

2)采用有限差分软件FLAC3D模拟分析芜湖火车站基坑开挖过程,结果表明:钻孔灌注桩侧向变形最大点随基坑开挖沿桩体下移,且钻孔灌注桩侧向变形增大,各位置的钻孔灌注桩侧向变形表现出一致的趋势;基坑围护结构后,土体沉降随基坑开挖深度的增加而加大,且最大沉降出现在围护结构后3.5 m左右处;支撑体系中钢筋混凝土支撑发挥了较大的支撑作用。

3)基坑开挖过程中钻孔灌注桩侧向变形、地表沉降、支撑轴力的数值模拟结果与实际监测结果吻合较好,表明本文的数值结果对基坑施工方案的优化具有指导作用。