焊缝缺陷管件复合材料修复承压能力研究

王 欣 胡义勇 马汉龙 褚大军 尹志彪 高佳伟

(1. 北京市燃气集团有限责任公司,北京 100000;2. 北京永逸舒克防腐蚀技术有限公司,北京 100000)

0 引言

燃气管道作为国家经济大动脉中的毛细血管,其安全运营是民生大事。燃气管道含有大量焊缝,而焊缝因为焊接残余应力再加上燃气管道受到土壤、环境、内压等综合应力作用,属于典型的应力集中点,是燃气管道安全运营的重要节点。

燃气管道的安全直接影响到城市居民生活,近年来因地质灾害等原因频发燃气管道焊缝失效造成人员伤亡案例,如何消除高风险区焊缝因综合应力致使产生裂纹而失效,如何有效的修复焊缝缺陷是摆在现场工程技术人员面前的一大难题。

复合材料补强技术因其性能好、成本低,施工快速方便等优点,得到了广泛的应用。目前指导管道修复的专业性标准很少。比较典型的关于复合材料修复管道的专业标准是ASME的ASME PCC-2《Repair of Pressure Equipment and Piping》。标准中提出复合材料可修复的管道缺陷类型及修复层数和宽度的设计方法,但实际工程应用中,复合材料是一个复杂的系统,许多难点仍需深入探索,如复合材料修复管道焊缝裂纹承压能力评估。

1 复合材料修复管道焊缝裂纹试验

1.1 试验管道

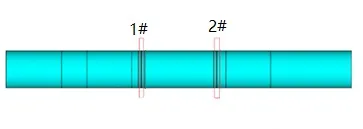

为了测试含焊缝裂纹缺陷的管道采用纤维复合材料缠绕修复后的承压能力,进行了复合材料修复含缺陷管道的全尺寸压力试验。缺陷采用机械加工方式制作。如图1所示。

图1 试验管道加工缺陷

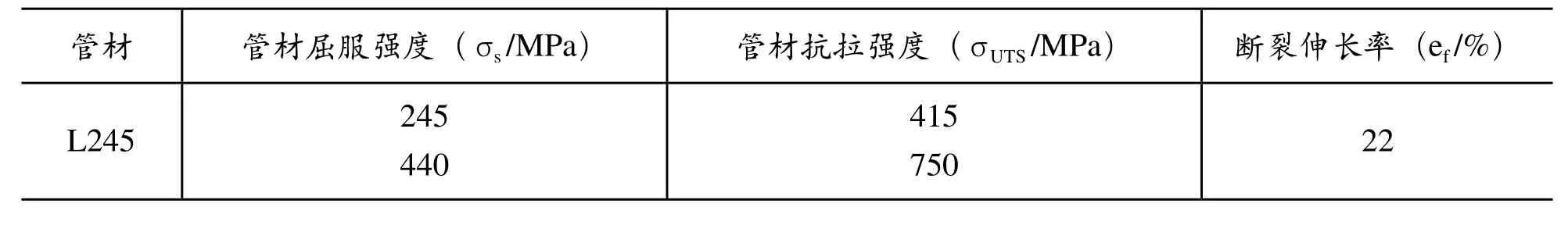

试压选取常用管材L245螺旋焊接钢管进行爆破试验,材料力学性能如表1所示。

参照SY/T 5992-2012《输气钢管静水压爆破试验方法》,试验管道长度设为5m,且中心位置设置两处环焊缝,并在两处环焊缝处各加工一环向机械切割缺陷,具体参数如表2所示。

缺陷设置如图2所示。

图2 缺陷示意图

1.2 缺陷修复

试验钢管两端采用椭圆封头焊接密封。试验前,对试样钢管进行外观、尺寸检查,确保无其他缺陷影响。

对于加工好的试验管件,修复前,核准缺陷深度和长度,清洁缺陷表面,保证表面光洁。1#环焊缝缺陷处采用环氧腻子填平,涂刷粘胶后进行修复补强,详细作用过程参照Q/SY GD0215.1-2011《管道缺陷纤维复合材料修复技术规范 第1部分:湿缠绕发》。2#环焊缝缺陷不修复。

本文采用增强纤维复合材料,该材料环向许用应变为0.25%,单层纤维的最小抗拉强度Slt为700MPa,层间剪切强度τ为32MPa,单层复合材料厚度为0.5mm。

表1 试验管材力学性能

表2 试验管缺陷加工参数

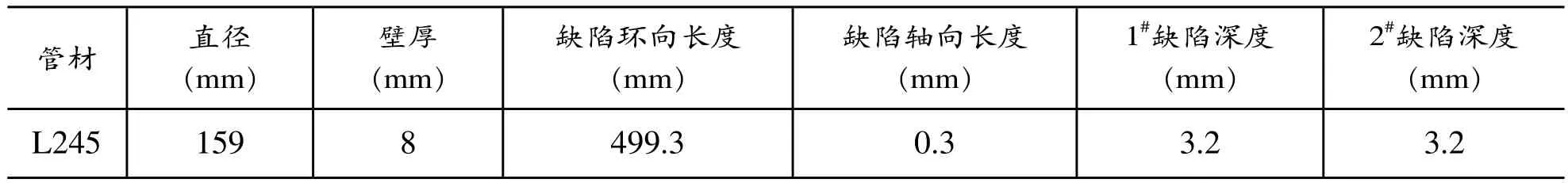

根据ASME PCC-2《Repair of Pressure Equipment and Piping》,基于复合材料许用应力设计修复厚度,考虑修复区管材的承载作用,修复层数和宽度计算公式如下:

式中 p—设计压力,MPa

D—管道外径,mm;

ts—管道剩余最小壁厚,mm;

f—工作条件系数,取0.5;

Lover—缠绕宽度,mm;

Ldefect—缺陷宽度,mm;

Ltaper—锥度宽度,mm。

修复宽度至少要大于50mm,锥度宽度 Ltaper与修复厚度的最小比值为5:1。结合计算结果,确定试验管道环向修复层数为15层,考虑焊缝受轴向作用,轴向修复层数亦为15层,修复宽度为500mm。修复后的试验管道如图3所示。

图3 缠绕修复后的试验管道

两处缺陷布置应变片,收集测试时应力应变数据。

1.3 压力试验

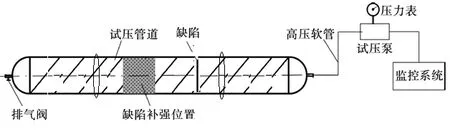

压力试验装置示意图如图4所示。

图4 压力试验装置示意图

试验流程为两个阶段,

(1)第一阶段(内压增压)

逐步升压4.3MPa、6.3MPa、7.5MPa、8.7MPa和9.2MPa,采集应变值;

(2)第二阶段(内压增压+吊重增重)

逐步增重吊重,每次增重均打压至9.2MPa,采集应变值。

对于试验管件,第一阶段随着内压增压过程,管道及修复了的1#缺陷,未修复的2#缺陷均未破坏。第二阶段,吊重增重至7.1t,内压增压过程中,2#缺陷断裂。断裂图如图5所示。

图5 2#缺陷断裂图

2 试压结果分析

2.1 内压增压过程

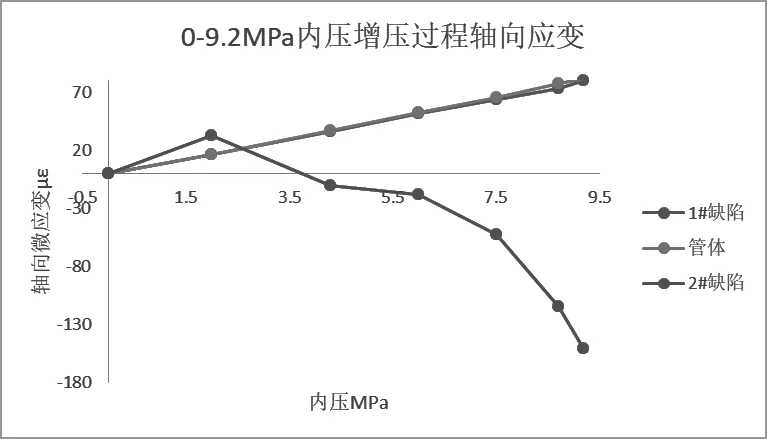

试验管件在内压增压过程中,因两边密封,会产生轴向作用力,图6为1#缺陷、2#缺陷、管体在轴向力作用下的应变表现,1#缺陷采用复合材料修复保证了轴向作用增加的情况下与管体一致的抵抗作用,2#缺陷在1.5MPa以后逐渐出现鼓胀,呈现出启裂趋势,若内压继续增压则可能出现裂纹轴向扩展,扩展穿越鼓胀即会发生断裂。

图6 内压增压过程轴向应变图

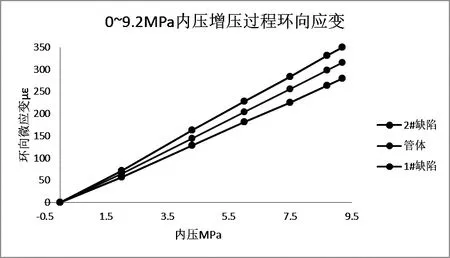

试验管件在内压增压过程中,内压表现主要作用方向为环向,管体表现抵抗趋势,1#缺陷采用复合材料修复,抵抗趋势强于管体。2#缺陷鼓胀趋势高于管体,但弱于其轴向趋势。

图7 内压增压过程环向应变图

这充分说明了,内压增压过程复合材料对缺陷鼓胀有明显的约束,呈现出修复效用。

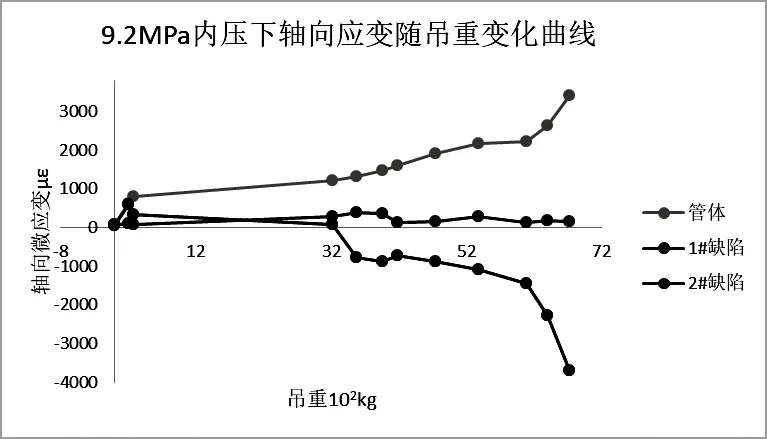

2.2 内压增压+吊重增重过程

在最大增压压力下,试验管件在吊重增重过程中,产生急剧上升的轴向作用力,管体逐步变形,并有屈服趋势,2#缺陷呈现出负应变,即鼓胀启裂,裂纹沿管壁向内扩展,直至超出鼓胀极限断裂泄漏,断裂类型为剪切断裂。

1#缺陷在复合材料修复作用下,鼓胀被阻止,变形一直在较低水平,至2#缺陷断裂,管体接近屈服时,仍处于很小形变,复合材料呈现出充分的保护作用。

图8 增重过程轴向应变图

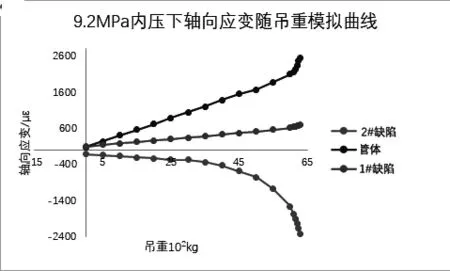

2.3 管道缺陷修复后承压能力有限元模拟

为了进一步研究内压增压+吊重增重复杂作用过程的应力变化,采用有限元方法模拟试验管道的增压增重过程,观察管道缺陷修复区域管体域修复材料的应力变化情况。

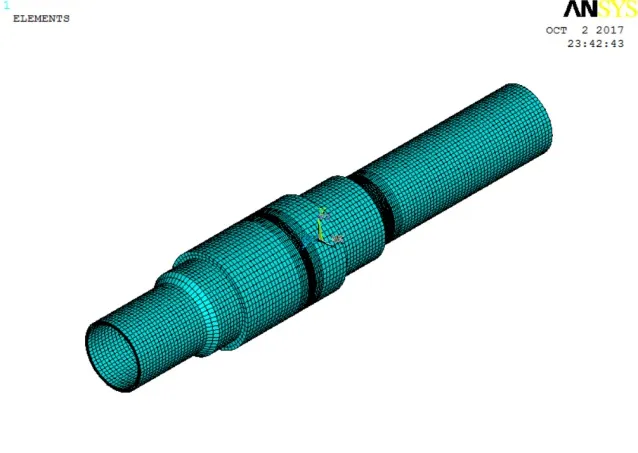

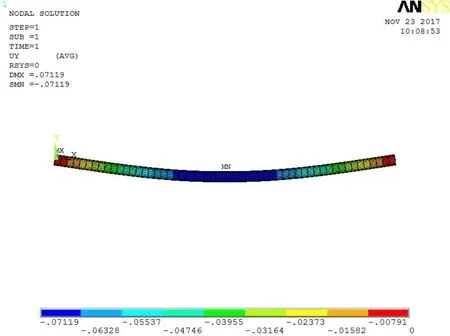

试验管件缺陷和修复结构具有对称性,取管道1/4模型进行分析,修复管道的有限元模型如图9、10所示。

图9 有限元模型网格划分

图10 有限元模型云图

模拟分析管道在不同内压工况下,吊重增重过程的承压能力。在该管道最大试压压力9.2MPa下,吊重5.8t,管道即发生屈服。如图11所示。

图11 模拟数据曲线

吊重增重到6.3t,有限元不收敛,预估内压在9.2MPa下,吊重6.3t管体爆破,此时1#缺陷修复区域应变值仅有789μ ε,复合材料抵抗鼓胀效用显著。模拟趋势与试验完全一致。

3 结论

根据本文研究,对于复合材料的修复焊缝缺陷可得出以下结论:

(1)内压工况,焊缝缺陷主要威胁表现为环向作用力,复合材料可增强焊缝缺陷优于管体;

(2)内压+吊重复杂工况,焊缝缺陷主要威胁表现为轴向作用力,缺陷抵抗鼓胀能力明显低于管体,复合材料可显著提高焊缝缺陷抵抗鼓胀能力,保障焊缝缺陷变形在安全范围;

(3)有限元模拟分析内压+吊重复杂工况,复合材料可增强焊缝缺陷抵抗鼓胀能力优于管体。