P110钢和13Cr不 锈钢的腐蚀疲劳裂纹扩展研究

张丹阳 李 臻

(西安石油大学 机械与工程学院,陕西 西安 710065)

0 前言

石油和天然气的产量是衡量一个国家石油化工水平的重要条件。在石油和天然气开采过程中,油井管作为连接油气储层和地面之间的通道,其稳定性对开采过程尤为重要。油井管在开采过程中不但会受到管内外拉压力、弯曲、扭转等交变载荷[1],同时还会受到周围环境的腐蚀性介质(Cl-、CO2、H+和O2等)对其造成的腐蚀损伤,这两者之间会产生交互作用,在交互作用下金属构件发生开裂或断裂而提前失效的现象,称为腐蚀疲劳。腐蚀疲劳现象既不是纯粹的化学腐蚀现象或者单纯的应力断裂现象,更不是简单的两者数值相加[2]。

腐蚀疲劳破坏涉及到多个学科,其影响因素包括环境因素、力学因素和材料特性。环境因素有温度、压力、电化学势、pH值、CO2、O2和Cl-浓度等;力学因素有应力大小、应力比、应力幅、频率和波形等;材料特性有微观组织、热处理、力学性能、合金成分和杂质分布等[3]。

近年来油井管的服役条件越来越苛刻,其主要表现在:井的深度向深井和超深井方向发展;井型包括定向井、水平井和分支井等;地层压力和温度向更高发展[3];酸化工艺对油井管的腐蚀[4]。油井管在腐蚀疲劳工况下的承受能力及稳定性正面临着比以往更加严峻的挑战。因此,通过科学严谨的腐蚀疲劳实验来模拟实际工况下介质环境和交变载荷对油井管的破坏是非常有必要的。

在腐蚀疲劳过程中,裂纹萌生占总寿命的10%,裂纹扩展占总寿命的90%[5]。通过实验得出同种材料在不同频率下的裂纹扩展速率;同种材料在不同介质环境下的裂纹扩展速率;不同材料在相同条件下的裂纹扩展速率。对比分析,得出实验材料裂纹扩展速率的变化规律及腐蚀疲劳失效机理。

1 实验部分

1.1 材料、介质与仪器

1.1.1 材料和试样制备

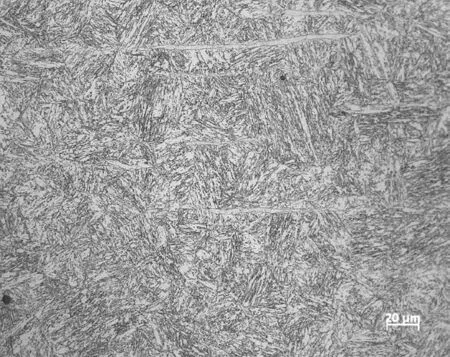

实验所选取的材料为油气开采过程中常用的P110钢和13Cr不锈钢,其中P110钢为低合金高强度钢,13Cr钢为马氏体不锈钢,具有良好的耐腐蚀性。两种材料的化学成分的力学性能如表1和表2所示,图1和图2分别为P110钢和13Cr钢的金相组织。

表1 P110和13Cr所含化学元素的质量分数(wt%)

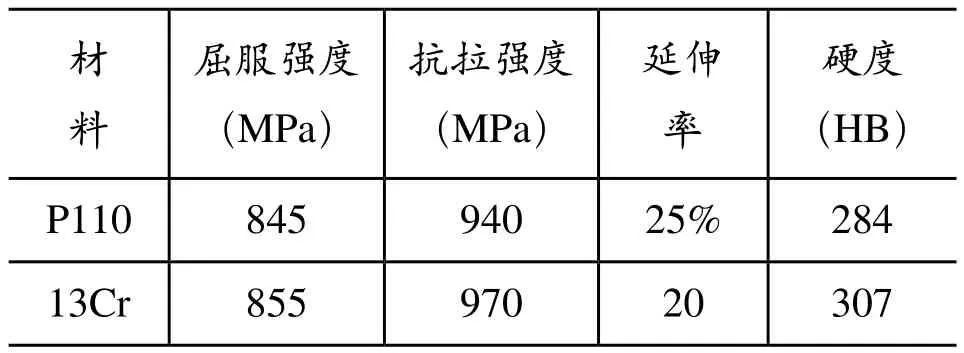

表2 P110和13Cr材料的力学性能

图1 P110钢金相组织

图2 13Cr钢金相组织

根据GB/T 6398-2000(金属材料疲劳裂纹扩展速率实验方法)和GB/T 20120.2-2006(金属和合金的疲劳试验),并结合外径为197mm,壁厚为25mm的P110管柱和外径为177.8mm,壁厚为17mm的13Cr管柱,确定标准C(T)试样的具体尺寸,试样裂纹方向与油管轴向一致。图3、图4分别为P110和13Cr油管的取样位置示意图。图5为油井管材料C(T)试样加工的实际尺寸。

图3 P110油管取样示意图

图4 13Cr油管取样示意图

图5 C(T)试样加工尺寸(mm)

1.1.2 实验介质

本次实验所用到的介质环境分别为3.5wt%Nacl溶液(pH值为7)、3.5wt%Nacl溶液(pH值为3)、CO2-Cl-共存溶液。

前两种实验介质是通过去离子水配置3.5wt%Nacl溶液,加入冰乙酸溶液配制不同的pH值;后一种实验介质是通过在3.5wt%Nacl溶液中加入模拟油田环境的CO2替代液(Nacl 6.15g/L,NaHCO32.71g/L,Na2SO40.33g/L,并用5wt%的CH3COOH调节)配制。

1.1.3 实验仪器

本次实验所用到的仪器分别有疲劳试验机、读数显微镜、腐蚀环境盒和扫描电镜等。

选取疲劳试验机为西安力创材料检测技术有限公司制造,200kN微机控制电液伺服疲劳试验机(PLD-200kN)。通过频率、载荷、位移及保护参数等设置,实现对疲劳试验的控制,如图6所示。

图6 PLD-200kN疲劳试验机

图7 读数显微镜装置

读数显微镜是将放大裂纹传送到计算机,实时观测裂纹变化趋势,并记录一定循环加载下裂纹长度的增长量,选用MDP-A1型读数显微镜,如图7所示。

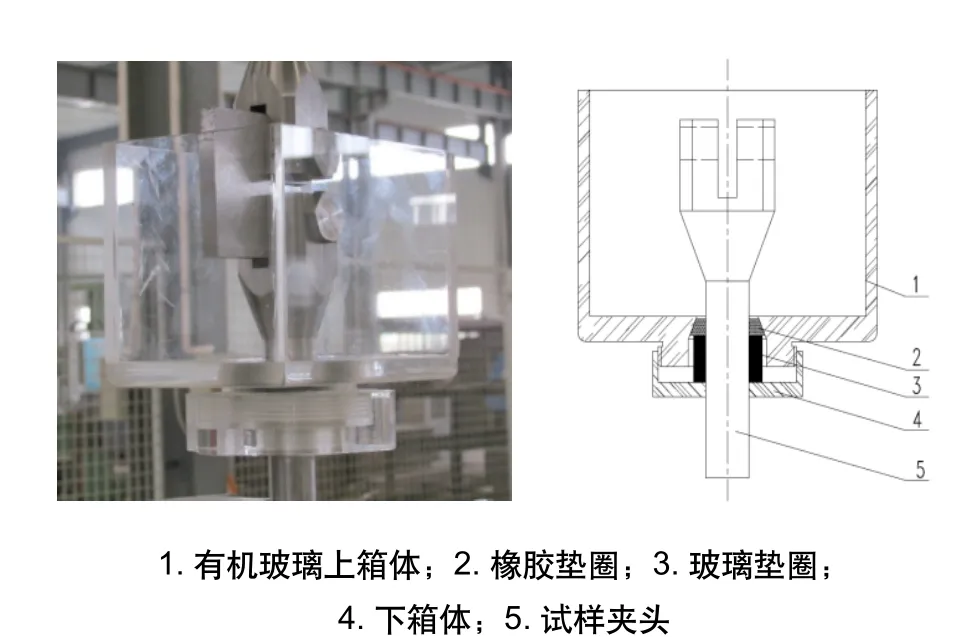

腐蚀环境盒材料为有机玻璃,结构为长方体(厚度均匀,可以避免折射带来的测量误差),长度方向与试样裂纹方向一致,有机玻璃是透明材料且耐腐蚀。如图8所示,将下箱体顺时针旋转,玻璃垫圈向上移动挤压橡胶垫圈,起到腐蚀液的密封作用,且同时增大橡胶垫圈与夹头之间的阻力,防止加载过程中腐蚀箱下滑。

图8 腐蚀环境盒结构示意图

扫描电镜装置为日本电子公司生产的JSM-6390型扫描电镜,通过扫描电镜观察腐蚀产物膜形貌,疲劳、腐蚀疲劳断口,如图9所示。

图9 扫描电镜实物图

1.2 实验内容

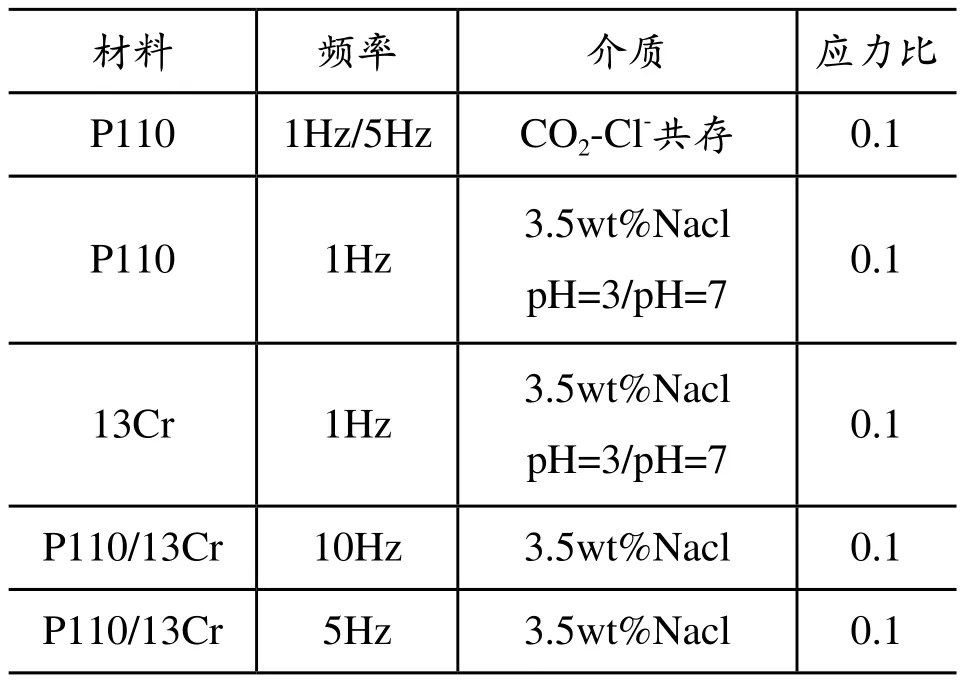

本文实验分为5组,分别研究了频率对P110钢的腐蚀疲劳裂纹扩展速率的影响;介质对P110钢的腐蚀疲劳裂纹扩展速率的影响;介质对13Cr钢的腐蚀疲劳裂纹扩展速率的影响;P110钢和13Cr钢分别在频率为10Hz和5Hz下的腐蚀疲劳裂纹扩展速率的差异。实验的主要内容如表3所示。

表3 实验内容概述表

1.3 实验方法及步骤

(1)首先按照标准GB/T 6398-2000M《金属材料疲劳裂纹扩展速率实验方法》和GB/T 20120.2-2006《金属和合金的疲劳试验》在原材料管上进行试样的切割和加工;

(2)制备3.5wt%Nacl,pH值为7的溶液;制备3.5wt%Nacl,pH值为3的溶液;制备3.5wt%Nacl,同时含有CO2的溶液;

(3)按照顺序给所有的试样预制1mm的裂纹;

(4)测量P110钢在应力比为0.1(最大应力12KN、最小应力1.2KN)、CO2-Cl-介质环境、频率分别为1Hz和5Hz下的腐蚀疲劳裂纹扩展速率,将试样夹持在疲劳试验机上,采用降载法[6](应力强度因子K随着裂纹长度的增加而减小,且每次降载的幅度小于10%)依次降低载荷,疲劳试验机记录定载荷下的次数,读数显微镜测量对应的裂纹长度变化量,计算出不同应力强度因子对应的疲劳裂纹扩展速率,得到不同频率条件下的曲线,分析裂纹扩展速率的变化规律及腐蚀疲劳失效机理;

(5)测量P110钢在频率为1Hz、应力比0.1(同上)、3.5wt%Nacl,pH值分别为3和7环境下的腐蚀疲劳裂纹扩展速率,得到不同介质条件下的曲线,分析裂纹扩展速率的变化规律及腐蚀疲劳失效机理;

(6)测量13Cr钢在频率为1Hz、应力比0.1(同上)、3.5wt%Nacl,pH值分别为3和7环境下的腐蚀疲劳裂纹扩展速率,得到不同介质条件下的曲线,分析裂纹扩展速率的变化规律及腐蚀疲劳失效机理;

(7)测量在频率为5Hz、应力比0.1(同上)、3.5wt%Nacl环境下P110钢和13Cr钢的腐蚀疲劳裂纹扩展速率,得到不同材料的曲线,分析裂纹扩展速率的变化规律及腐蚀疲劳失效机理;

(8)测量在频率为10Hz、应力比0.1(同上)、3.5wt%Nacl环境下P110钢和13Cr钢的腐蚀疲劳裂纹扩展速率,得到不同材料的曲线,分析裂纹扩展速率的变化规律及腐蚀疲劳失效机理。

2 结果与讨论

2.1 频率对P110钢的腐蚀疲劳裂纹扩展速率的影响

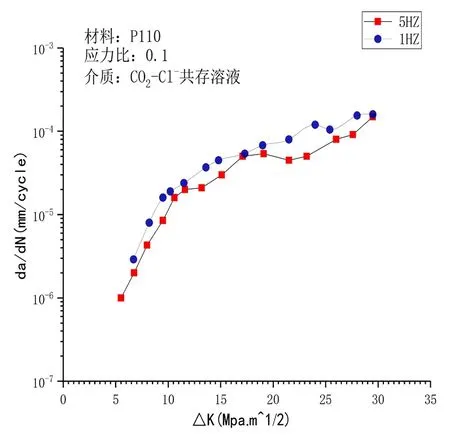

P110钢的CT试样通过夹具夹持在疲劳试验机夹头,腐蚀介质为CO2-Cl-共存溶液,频率分别取5Hz和1Hz,采用应力比为0.1的正弦波进行应力加载,最大应力12kN,最小1.2kN。首先预裂1~2mm,随着裂纹的扩展,不断降低最大应力,且每次降载幅度小于10%。最终得到的腐蚀疲劳裂纹扩展速率与应力强度因子幅之间关系如图10所示。

疲劳裂纹扩展速率曲线,横坐标为应力强度因子幅ΔK,纵坐标为裂纹扩展速率da/dN,ΔK由式(1)得出,da/dN由式(2)得出。

式中,B和W分别为试样厚度和长度的实际测量值,单位m;α=a/w,a为裂纹尖端到应力载荷轴线的距离;ΔP为应力幅值,单位kN。

式中,为裂纹扩展增长量;为裂纹扩展时的循环次数。

图10 P110钢不同频率下的裂纹扩展速率曲线

由图10可见,频率越低,裂纹扩展速率越快。因为频率越低,每个周期内裂纹张开的时间越长,则每个周期内的腐蚀损伤时间越长,裂纹尖端会生成较厚的腐蚀产物膜,在交变载荷作用下产物膜脱落,新鲜金属表面裸露被重新腐蚀,应力损伤促进了腐蚀作用,腐蚀和应力损伤共同作用时,两者相互促进,加快了金属的断裂失效。

2.2 介质对P110钢和13Cr钢的腐蚀疲劳裂纹扩展速率的影响

P110钢和13Cr钢的CT试样通过夹具夹持在疲劳试验机夹头,频率为1Hz,腐蚀介质为3.5wt%Nacl溶液,pH值分别为7和3,采用应力比为0.1的正弦波进行应力加载,最大应力12kN,最小1.2kN。首先预裂1~2mm,随着裂纹的扩展,不断降低最大应力,且每次降载幅度小于10%。最终得到的腐蚀疲劳裂纹扩展速率与应力强度因子幅之间关系如图11和图12所示。

由图11可见,P110钢的裂纹扩展速率随pH值的降低而增加。因为随着pH值的降低,氢离子的浓度增大,一方面,氢离子的渗透能力增强,P110属于低碳钢,氢离子能够较易进入材质内部,氢离子阴极上发生的氢去极化过程,从而促进了腐蚀和裂纹的萌生,氢离子的腐蚀作用,使得P110产生腐蚀坑,腐蚀坑处容易形成应力集中,导致裂纹形成寿命缩短;另一方面,氢离子含量的提高,产生析氢反应,发生的可逆塑性损失对金属内部的位错和运动有促进作用,使得裂纹的萌生与扩展速度加快[7]。

图11 P110钢不同介质下的裂纹扩展速率曲线

图12 13Cr钢不同介质下的裂纹扩展速率曲线

由图12可见,13Cr钢的裂纹扩展速率随pH值的降低而降低。一方面是由于随着pH值的降低,因而氢离子浓度会增加,溶液的腐蚀性增大,金属发生全面腐蚀严重而局部腐蚀被抑制;另一方面是由于裂尖的反复张开和闭合,氢离子不能充分进入裂纹尖端,进而导致裂纹尖端的腐蚀环境不是很稳定,即裂纹尖端的酸性不稳定,所以腐蚀损伤也不稳定,进而导致了裂纹扩展速率降低。

2.3 材料对裂纹扩展速率的影响

P110钢和13Cr钢的CT试样通过夹具夹持在疲劳试验机夹头,频率为10Hz和5Hz,腐蚀介质为3.5wt%Nacl溶液,采用应力比为0.1的正弦波进行应力加载,最大应力12kN,最小1.2kN。首先预裂1~2mm,随着裂纹的扩展,不断降低最大应力,且每次降载幅度小于10%。最终得到的腐蚀疲劳裂纹扩展速率与应力强度因子幅之间关系如图13和图14所示。

图13 5Hz下P110钢和13Cr钢的裂纹扩展速率曲线

图14 10Hz下P110钢和13Cr钢的裂纹扩展速率曲线

由图13和图14可见,不论是在5Hz还是在10Hz频率下进行实验,P110钢的裂纹扩展速率均比13Cr钢的要快。这是因为13Cr是不锈钢,铬含量较高,相比于P110钢其耐腐蚀性更强,在其金属表面易形成一层非常致密且紧紧依附在表面的钝化膜,钝化膜可以使金属和腐蚀介质隔开,防止介质与金属接触,避免腐蚀金属。

3 结论

通过单因素控制法和降载法在疲劳试验机上对P110钢和13Cr钢进行多次实验。得出如下结论:

(1)P110钢的腐蚀疲劳裂纹扩展速率随频率的降低而增加;

(2)P110钢的腐蚀疲劳裂纹扩展速率随pH值的降低而增加;13Cr钢的腐蚀疲劳裂纹扩展速率随pH值的降低而降低;

(3)在相同条件下,P110钢的腐蚀疲劳裂纹扩展速率比13Cr的腐蚀疲劳裂纹扩展速率高。